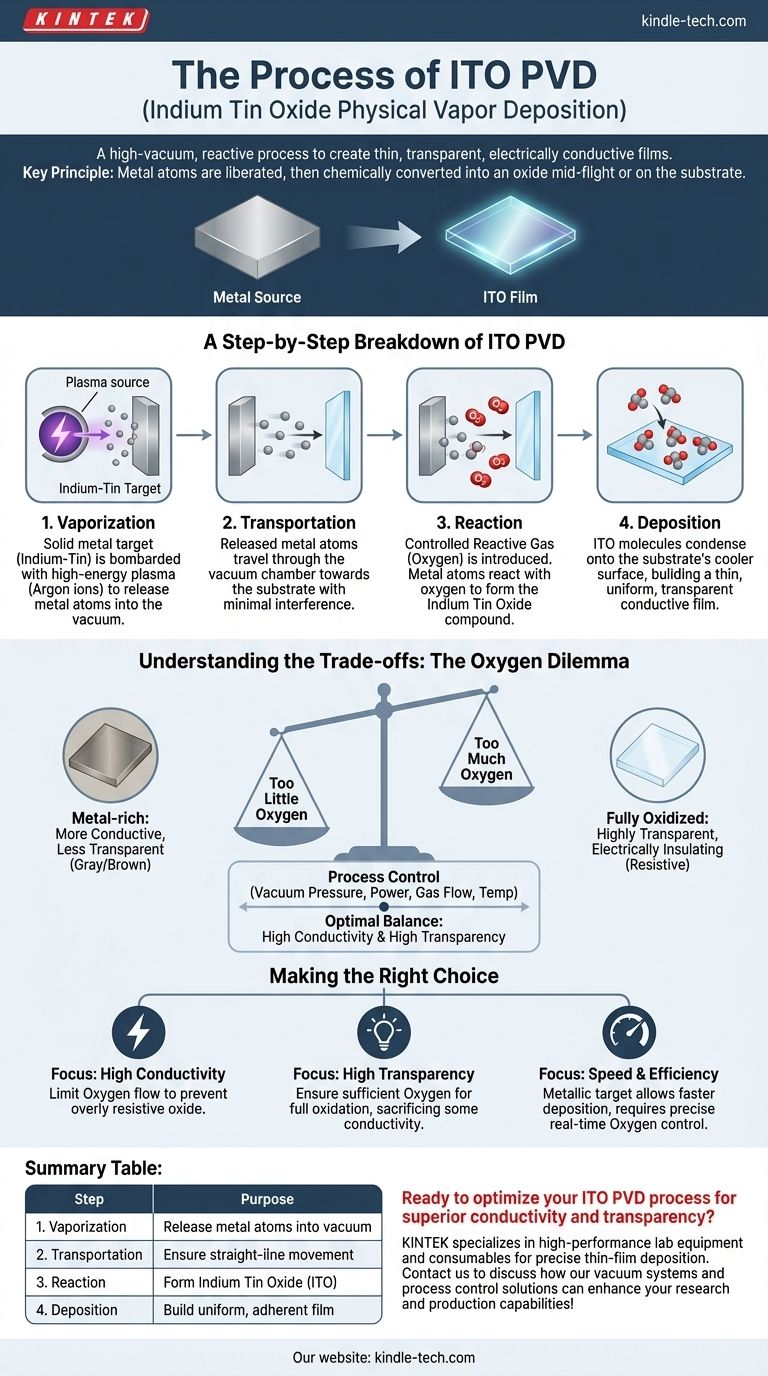

باختصار، الترسيب الفيزيائي للبخار لأكسيد الإنديوم والقصدير (ITO PVD) هو عملية تفريغ عالٍ تُستخدم لإنشاء طبقة رقيقة وشفافة وموصلة كهربائيًا. وهي تعمل عن طريق قصف مادة المصدر، وعادة ما تكون سبيكة من الإنديوم والقصدير، لإطلاق الذرات التي تنتقل بعد ذلك إلى الركيزة. خلال هذه العملية، يتم إدخال الأكسجين للتفاعل مع ذرات المعدن، مكونًا مركب أكسيد الإنديوم والقصدير المطلوب الذي يترسب على الركيزة كطبقة صلبة.

المبدأ الأساسي الذي يجب فهمه هو أن عملية ITO PVD لا تتعلق فقط بترسيب مادة؛ بل هي عملية تفاعلية يتم التحكم فيها بعناية. يتم تحرير ذرات المعدن أولاً من المصدر ثم تحويلها كيميائيًا إلى أكسيد أثناء الطيران أو على سطح الركيزة، مما يخلق مادة جديدة ذات خصائص بصرية وكهربائية فريدة.

المبدأ الأساسي: من المعدن إلى الموصل الشفاف

الترسيب الفيزيائي للبخار (PVD) هو في الأساس تقنية لبناء المواد ذرة بذرة في بيئة خاضعة للرقابة. تتم العملية بأكملها داخل غرفة تفريغ عالٍ، وهو أمر بالغ الأهمية لسببين.

أولاً، يضمن التفريغ النقاء عن طريق إزالة الهواء والملوثات الأخرى التي قد تتداخل مع الفيلم. ثانيًا، يسمح الضغط المنخفض للذرات المتبخرة بالسفر من المصدر إلى الركيزة المستهدفة بأقل قدر من التصادمات أو بدونها.

بالنسبة لـ ITO، يتمثل الهدف في إنشاء أكسيد معدني محدد للغاية. يتطلب هذا ليس فقط مادة مصدر ولكن أيضًا غازًا تفاعليًا، يحول المعدن المترسب إلى طبقة تشبه السيراميك الشفاف.

تحليل خطوة بخطوة لعملية ITO PVD

على الرغم من وجود العديد من الاختلافات في PVD (مثل الرش أو التبخير)، فإن عملية إنشاء طبقة تفاعلية مثل ITO تتبع بشكل عام أربع مراحل متميزة.

الخطوة 1: التبخير

تبدأ العملية بمادة مصدر صلبة، تُعرف باسم الهدف (target). بالنسبة لـ ITO، غالبًا ما تكون هذه سبيكة معدنية من الإنديوم والقصدير.

يتم قصف هذا الهدف بمصدر عالي الطاقة، عادة ما يكون بلازما تتكون من غاز خامل مثل الأرجون. يؤدي اصطدام أيونات البلازما النشطة إلى إزاحة أو "رش" ذرات فردية من الإنديوم والقصدير من الهدف، وإطلاقها في غرفة التفريغ في طور البخار.

الخطوة 2: النقل

بمجرد تحرير الذرات المعدنية من الهدف، فإنها تسافر عبر بيئة الضغط المنخفض باتجاه الركيزة (substrate) - وهي المادة التي يتم تغطيتها (مثل الزجاج أو البلاستيك).

نظرًا لأن الضغط منخفض جدًا، تتحرك هذه الذرات في خط مستقيم بأقل قدر من التداخل، مما يضمن وصولها إلى وجهتها.

الخطوة 3: التفاعل

هذه هي المرحلة الأكثر أهمية لتكوين ITO. بينما تكون ذرات الإنديوم والقصدير في حالة انتقال، يتم إدخال كمية مضبوطة من الغاز التفاعلي (الأكسجين) إلى الغرفة.

تتفاعل ذرات الإنديوم والقصدير الحرة مع ذرات الأكسجين. يؤدي هذا التفاعل الكيميائي إلى تكوين مركب أكسيد الإنديوم والقصدير. يمكن أن يحدث هذا التفاعل في الفضاء بين الهدف والركيزة أو على سطح الركيزة نفسها.

الخطوة 4: الترسيب

تصل جزيئات ITO المتكونة حديثًا إلى الركيزة وتتكثف على سطحها البارد.

يتراكم هذا الترسيب طبقة فوق طبقة، مكونًا طبقة رقيقة جدًا وموحدة وصلبة تلتصق بقوة بالركيزة. إن خصائص الطبقة النهائية هي نتيجة مباشرة للتحكم الذي تم ممارسته خلال الخطوات الثلاث السابقة.

فهم المفاضلات

تعتمد جودة طبقة ITO بشكل كبير على معلمات العملية. إن تحقيق التوازن الدقيق بين الموصلية الكهربائية العالية والشفافية البصرية العالية هو التحدي المركزي.

معضلة الأكسجين

كمية الأكسجين التي يتم إدخالها أثناء مرحلة التفاعل حاسمة.

القليل جدًا من الأكسجين ينتج عنه طبقة "غنية بالمعدن" تكون أكثر موصلية ولكنها أقل شفافية، وغالبًا ما تبدو رمادية أو بنية. الكثير من الأكسجين ينتج عنه طبقة مؤكسدة بالكامل وشفافة للغاية ولكنها عازلة كهربائيًا (مقاومة عالية).

التحكم في العملية هو كل شيء

يتطلب تحقيق طبقة ITO عالية الجودة تحكمًا دقيقًا في متغيرات متعددة. وتشمل هذه ضغط التفريغ، والطاقة المطبقة على الهدف، ومعدلات تدفق كل من غاز الأرجون والأكسجين، ودرجة حرارة الركيزة. حتى الانحرافات الطفيفة يمكن أن تغير بشكل كبير أداء الفيلم.

اتخاذ الخيار الصحيح لهدفك

يجب ضبط معلمات عملية ITO PVD بناءً على النتيجة المرجوة للمنتج النهائي.

- إذا كان تركيزك الأساسي هو الموصلية العالية: يجب عليك الحد بعناية من تدفق الأكسجين إلى الحد الأدنى المطلوب للشفافية، مما يمنع تكوين أكسيد متكافئ (stoichiometric) مفرط المقاومة.

- إذا كان تركيزك الأساسي هو الشفافية العالية: يجب عليك ضمان إمداد كافٍ من الأكسجين للأكسدة الكاملة للذرات المعدنية، مع التضحية ببعض الموصلية لزيادة نقل الضوء.

- إذا كان تركيزك الأساسي هو سرعة العملية وكفاءتها: يتيح استخدام هدف معدني من الإنديوم والقصدير معدلات ترسيب أعلى، ولكنه يتطلب تحكمًا أكثر تطورًا في الوقت الفعلي لغاز الأكسجين التفاعلي.

في نهاية المطاف، يعد إتقان عملية ITO PVD تمرينًا في موازنة الخصائص المتنافسة لإنشاء أكسيد موصل شفاف عالي الأداء.

جدول ملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. التبخير | رش هدف الإنديوم والقصدير ببلازما الأرجون | إطلاق ذرات المعدن في غرفة التفريغ |

| 2. النقل | تنتقل الذرات عبر بيئة الضغط المنخفض | ضمان الحركة في خط مستقيم نحو الركيزة |

| 3. التفاعل | إدخال غاز الأكسجين للتفاعل مع ذرات المعدن | تكوين مركب أكسيد الإنديوم والقصدير (ITO) |

| 4. الترسيب | تتكثف جزيئات ITO على سطح الركيزة | بناء طبقة موصلة شفافة موحدة وملتصقة |

هل أنت مستعد لتحسين عملية ITO PVD الخاصة بك للحصول على موصلية وشفافية فائقتين؟

تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية لترسيب الأغشية الرقيقة بدقة. سواء كنت تقوم بتطوير شاشات عرض أو شاشات لمس أو أجهزة إلكترونية ضوئية، فإن خبرتنا في أنظمة التفريغ والتحكم في العمليات يمكن أن تساعدك في تحقيق التوازن المثالي بين الخصائص الكهربائية والبصرية.

اتصل بنا اليوم لمناقشة كيف يمكن لحلول KINTEK تعزيز أبحاث وإنتاج الأغشية الرقيقة في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

يسأل الناس أيضًا

- ما هي مزايا بلازما الميكروويف؟ معالجة أسرع وأنقى للتطبيقات الصعبة

- كيف تعمل تقنية الترسيب الكيميائي للبخار بالبلازما الميكروويفية (MPCVD)؟ دليل لترسيب الأغشية عالية الجودة في درجات حرارة منخفضة

- ما هي قيود الماس؟ ما وراء أسطورة الكمال

- ما هي طريقة MPCVD؟ دليل لتصنيع الماس عالي النقاء

- ما هو MPCVD؟ أطلق العنان للدقة الذرية للمواد عالية النقاء