بشكل أساسي، يتم إنشاء البولي سيليكون من خلال الترسيب الكيميائي للبخار (CVD) عن طريق إدخال غاز يحتوي على السيليكون، وهو في الغالب السيلان (SiH₄)، إلى غرفة تفاعل عالية الحرارة. تتسبب الحرارة في تحلل الغاز، مما يؤدي إلى ترسيب طبقة صلبة من السيليكون متعدد البلورات على ركيزة، مثل رقاقة السيليكون. هذه العملية أساسية لتصنيع الدوائر المتكاملة والأجهزة الإلكترونية الدقيقة الأخرى.

المبدأ الأساسي لـ CVD البولي سيليكون لا يتعلق فقط بترسيب السيليكون، بل بالتحكم الدقيق في درجة الحرارة والضغط. هذه المتغيرات هي العوامل التي تحدد البنية البلورية النهائية للفيلم، والتي بدورها تحدد خصائصه الكهربائية والميكانيكية لتطبيق معين.

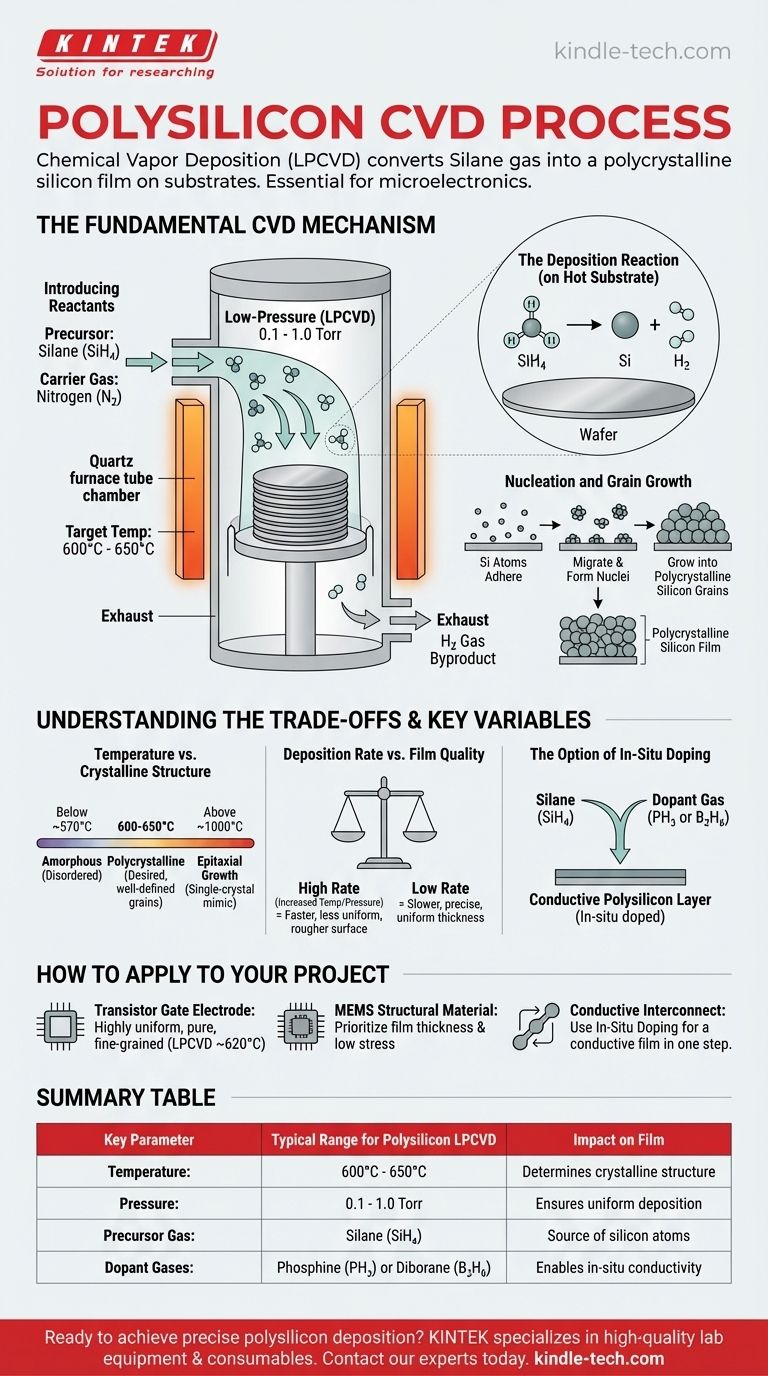

آلية CVD الأساسية للبولي سيليكون

الترسيب الكيميائي للبخار هو مجموعة من العمليات، ولكن لإنشاء البولي سيليكون، تعتمد الصناعة بشكل كبير على نوع محدد يعرف باسم CVD بالضغط المنخفض (LPCVD). تسمح هذه الطريقة بترسيب موحد عبر العديد من الرقائق في وقت واحد.

إدخال المواد المتفاعلة

تبدأ العملية بإدخال خليط دقيق من الغازات إلى غرفة مفرغة.

المتفاعل الأساسي، أو المادة الأولية، هو غاز السيلان (SiH₄). يحتوي هذا الغاز على ذرات السيليكون التي ستشكل الفيلم النهائي. غالبًا ما تستخدم الغازات الحاملة الخاملة، مثل النيتروجين (N₂)، للتحكم في تركيز وتدفق السيلان.

غرفة التفاعل والركيزة

يتم تحميل الركائز، وهي عادة رقائق سيليكون قد تحتوي بالفعل على طبقة من ثاني أكسيد السيليكون (SiO₂)، في أنبوب فرن كوارتز. في نظام LPCVD، غالبًا ما يتم تكديس هذه الرقائق عموديًا في "قارب" لزيادة عدد الرقائق المعالجة في دورة واحدة.

بمجرد إغلاق الغرفة وضخها إلى ضغط منخفض (عادة 0.1 إلى 1.0 تور)، يتم تسخينها إلى درجة حرارة التفاعل المستهدفة.

دور درجة الحرارة والضغط

درجة الحرارة هي المتغير الأكثر أهمية في العملية بأكملها. لترسيب البولي سيليكون، يتم الحفاظ على الفرن ضمن نطاق ضيق، عادة ما بين 600 درجة مئوية و 650 درجة مئوية.

توفر درجة الحرارة المحددة هذه طاقة حرارية كافية لكسر الروابط الكيميائية في جزيئات غاز السيلان عندما تصل إلى سطح الرقاقة الساخن.

تفاعل الترسيب

على سطح الركيزة الساخن، يتحلل السيلان حرارياً وفقاً للتفاعل الكيميائي التالي:

SiH₄ (غاز) ← Si (صلب) + 2H₂ (غاز)

تلتصق ذرات السيليكون الصلبة (Si) بسطح الركيزة، بينما يتم ضخ غاز الهيدروجين (H₂) الناتج باستمرار خارج غرفة التفاعل.

التنوّي ونمو الحبيبات

لا تشكل ذرات السيليكون المترسبة طبقة عشوائية غير منظمة. بدلاً من ذلك، تهاجر على السطح الساخن وتترتب في هياكل بلورية صغيرة ومنظمة تسمى نوى.

مع ترسيب المزيد من ذرات السيليكون، تنمو هذه النوى لتصبح حبيبات أكبر. الفيلم النهائي هو مركب من هذه الحبيبات المعبأة بإحكام والموجهة عشوائيًا، مما يعطي المادة اسمها: السيليكون متعدد البلورات.

فهم المفاضلات والمتغيرات الرئيسية

يتطلب تحقيق طبقة بولي سيليكون عالية الجودة توازنًا دقيقًا. تؤثر معلمات العملية التي تختارها بشكل مباشر على خصائص الفيلم وكفاءة التصنيع.

درجة الحرارة مقابل البنية البلورية

تحدد درجة حرارة الترسيب مباشرة بنية السيليكون. هذه العلاقة أساسية لهندسة المواد في تصنيع أشباه الموصلات.

- أقل من ~570 درجة مئوية: تفتقر الذرات إلى الطاقة الكافية لتشكيل بلورات منظمة، مما يؤدي إلى طبقة سيليكون غير متبلورة.

- ~600-650 درجة مئوية: هذا هو النطاق المثالي لتشكيل بنية متعددة البلورات ذات حبيبات محددة جيدًا.

- أعلى من ~1000 درجة مئوية: تتحول العملية نحو النمو فوق المحوري، حيث تحاكي الطبقة المترسبة البنية البلورية الأحادية للركيزة السيليكونية الأساسية (عملية مختلفة لأهداف مختلفة).

معدل الترسيب مقابل جودة الفيلم

يسعى المصنعون دائمًا إلى الموازنة بين السرعة والجودة. ستؤدي زيادة درجة الحرارة أو ضغط غاز السيلان إلى زيادة معدل الترسيب، مما يسمح بمعالجة المزيد من الرقائق في الساعة.

ومع ذلك، يمكن أن يؤدي معدل الترسيب المرتفع جدًا إلى سطح أكثر خشونة وسمك فيلم أقل تجانسًا. بالنسبة للتطبيقات التي تتطلب دقة قصوى، غالبًا ما يفضل معدل ترسيب أبطأ وأكثر تحكمًا في الطرف الأدنى من نطاق درجة الحرارة.

خيار التشويب في الموقع (In-Situ Doping)

البولي سيليكون في شكله النقي موصل ضعيف. ليكون مفيدًا كقطب بوابة أو وصلة بينية، يجب "تشويبه" بالشوائب مثل الفوسفور أو البورون لجعله موصلاً.

يمكن القيام بذلك بعد الترسيب، ولكن يمكن أيضًا إجراؤه في الموقع (أثناء العملية) عن طريق إضافة كمية صغيرة من غاز التشويب مثل الفوسفين (PH₃) أو ثنائي البوران (B₂H₆) إلى تيار غاز السيلان. يؤدي هذا إلى إنشاء طبقة بولي سيليكون مشوبة وموصلة في خطوة واحدة.

كيفية تطبيق هذا على مشروعك

تُملى معلمات العملية المثالية بالكامل من خلال الاستخدام النهائي لطبقة البولي سيليكون.

- إذا كان تركيزك الأساسي هو إنشاء قطب بوابة ترانزستور: فأنت بحاجة إلى طبقة موحدة للغاية ونقية وذات حبيبات دقيقة، مما يجعل LPCVD بالقرب من 620 درجة مئوية هو المعيار. غالبًا ما يتم التشويب لاحقًا عبر زرع الأيونات للتحكم الدقيق.

- إذا كان تركيزك الأساسي هو مادة هيكلية في MEMS: فقد تعطي الأولوية لسمك الفيلم والإجهاد المنخفض على الخصائص الكهربائية، مما يسمح بأنظمة درجة حرارة وضغط مختلفة قليلاً.

- إذا كان تركيزك الأساسي هو إنشاء وصلة بينية موصلة: فمن المحتمل أن تستخدم التشويب في الموقع باستخدام الفوسفين أو ثنائي البوران أثناء الترسيب لتوفير خطوة عملية وإنشاء طبقة موصلة من البداية.

في النهاية، إتقان CVD البولي سيليكون هو مسألة موازنة حركية التفاعل مع الخصائص الإلكترونية والهيكلية المرغوبة للفيلم النهائي.

جدول ملخص:

| المعلمة الرئيسية | النطاق النموذجي لـ LPCVD البولي سيليكون | التأثير على الفيلم |

|---|---|---|

| درجة الحرارة | 600 درجة مئوية - 650 درجة مئوية | تحدد البنية البلورية (غير متبلورة، متعددة البلورات، أو فوق محورية) |

| الضغط | 0.1 - 1.0 تور | يضمن ترسيبًا موحدًا عبر الرقائق |

| غاز المادة الأولية | سيلان (SiH₄) | مصدر ذرات السيليكون للفيلم |

| غازات التشويب | فوسفين (PH₃) أو ثنائي البوران (B₂H₆) | يمكّن التوصيل في الموقع للوصلات البينية |

هل أنت مستعد لتحقيق ترسيب دقيق للبولي سيليكون لمشروعك في الإلكترونيات الدقيقة أو MEMS؟ تتخصص KINTEK في معدات المختبرات عالية الجودة والمواد الاستهلاكية لتصنيع أشباه الموصلات. تضمن خبرتنا حصولك على أفلام موحدة ومتحكم بها ضرورية للدوائر المتكاملة وأجهزة الاستشعار. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات عملية CVD الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- ما هي معايير عملية الترسيب الكيميائي للبخار (CVD)؟ جودة الفيلم الرئيسي، معدل الترسيب، والمطابقة.

- ما هو مفاعل الترسيب الكيميائي للبخار (CVD)؟ المحرك لإنشاء المواد على المستوى الذري

- ما هي الركيزة لعملية الترسيب الكيميائي للبخار (CVD)؟ اختيار الأساس الصحيح لفيلمك الرقيق

- ما هو الفرق بين الترسيب الكيميائي بالبخار والترسيب الفيزيائي بالبخار؟ دليل لاختيار عملية الطلاء الرقيق المناسبة

- ما هي المكونات الرئيسية لنظام الترسيب الكيميائي للبخار بالفتيل الساخن (HFCVD)؟ إتقان تصنيع الماس

- أي من الطرق التالية تُستخدم لعمل طبقة رقيقة؟ دليل للمقارنة بين الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- ما هي مزايا وعيوب الترسيب الكيميائي للبخار (CVD)؟ الموازنة بين الطلاء عالي الأداء وحدود درجات الحرارة العالية

- ما هي مزايا الترسيب الكيميائي للبخار (CVD) لأقطاب الليثيوم؟ تعزيز استقرار البطارية بحماية دقيقة للأغشية الرقيقة