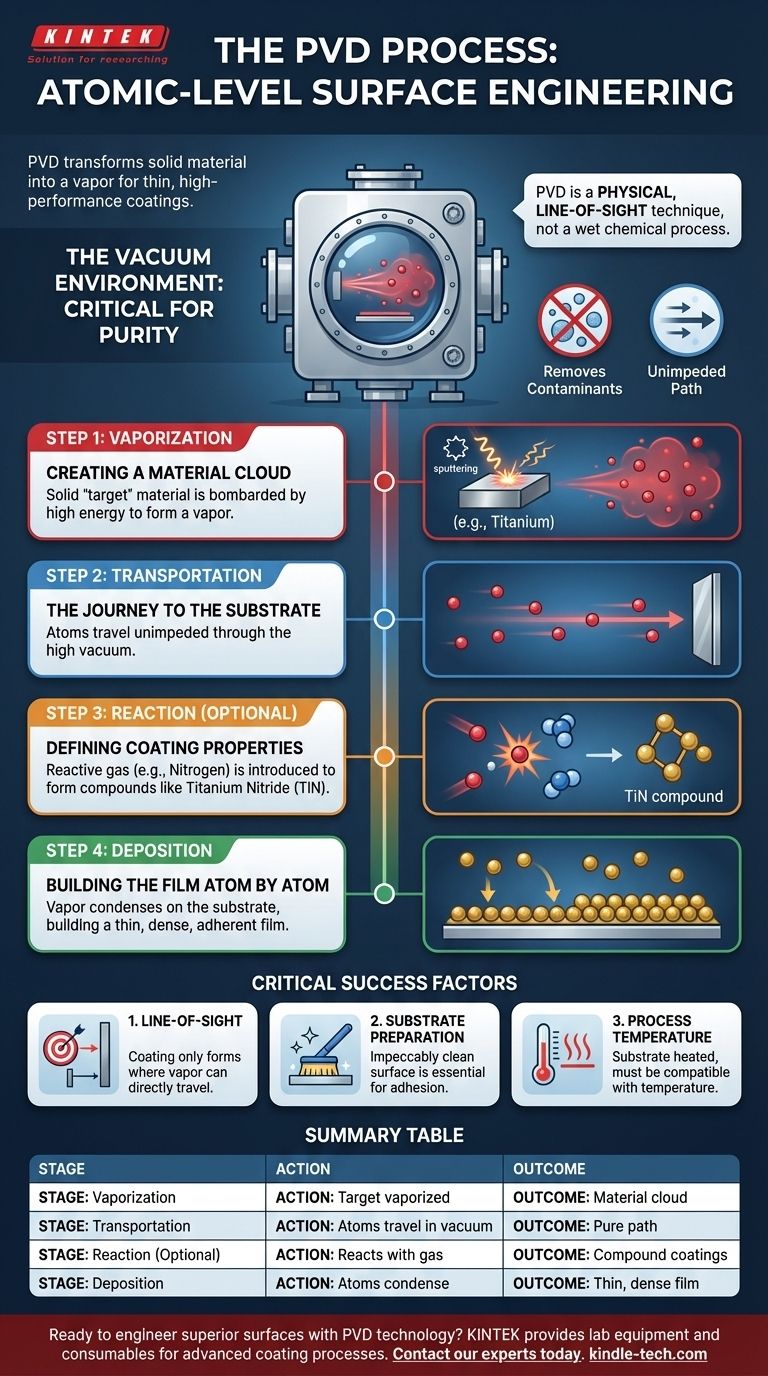

في جوهرها، عملية الترسيب الفيزيائي للبخار (PVD) هي تقنية تعتمد على الفراغ تحول مادة صلبة إلى بخار، وتنقلها ذرة بذرة عبر الفراغ، ثم ترسبها كطلاء رقيق عالي الأداء على ركيزة. تدور هذه الطريقة بشكل أساسي حول بناء طبقة سطحية جديدة من الألف إلى الياء، مما يوفر تحكمًا دقيقًا في الخصائص النهائية للتشطيب.

الفكرة الأساسية هي أن PVD ليست عملية كيميائية رطبة مثل الطلاء الكهربائي؛ إنها تقنية فيزيائية، خطية الرؤية تُجرى في فراغ عالٍ. بيئة الفراغ هذه هي المفتاح الذي يسمح للذرات الفردية لمادة الطلاء بالانتقال دون عوائق من مصدر إلى الجزء المستهدف، مما يضمن طبقة نقية وكثيفة ومترابطة بقوة.

البيئة: الدور الحاسم للفراغ

قبل أن يتم أي طلاء، يجب تهيئة البيئة المناسبة. تتم عملية PVD بأكملها داخل غرفة فراغ محكمة الإغلاق.

لماذا الفراغ أمر لا غنى عنه

يعد الفراغ العالي (ضغط منخفض جدًا) أمرًا بالغ الأهمية لسببين. أولاً، يزيل الهواء وجزيئات الغاز الأخرى التي يمكن أن تلوث الطلاء أو تتفاعل مع المادة المتبخرة بطريقة غير منضبطة.

ثانيًا، يوفر مسارًا واضحًا وغير معوق لذرات الطلاء للانتقال من مصدرها إلى الجزء الذي يتم طلاؤه، والذي يُعرف باسم الركيزة.

تفكيك عملية PVD: خطوة بخطوة

بينما تختلف التقنيات المحددة، تتبع كل عملية PVD ثلاث مراحل أساسية. غالبًا ما يتم تضمين مرحلة رابعة اختيارية للتفاعل لإنشاء طلاءات خزفية محددة عالية الأداء.

الخطوة 1: التبخير - إنشاء سحابة مادية

تبدأ العملية بمادة مصدر صلبة، تُعرف باسم الهدف. يتكون هذا الهدف من المادة التي نريد استخدامها للطلاء (مثل التيتانيوم، الكروم، الألومنيوم).

يتم استخدام مصدر طاقة عالي لقصف هذا الهدف، مما يؤدي إلى إزاحة الذرات وتحويلها إلى بخار أو بلازما. تشمل الطرق الشائعة الرشاش، الذي يستخدم الأيونات لإزاحة الذرات من الهدف، أو التبخر الحراري، الذي يستخدم الحرارة لتبخيرها.

الخطوة 2: النقل - الرحلة إلى الركيزة

بمجرد تبخرها، تنتقل هذه الذرات أو الجزيئات عبر غرفة الفراغ من الهدف باتجاه الركيزة. يضمن الفراغ أنها تنتقل في خط مستقيم دون الاصطدام بجزيئات أخرى، مما قد يعطل العملية.

الخطوة 3: التفاعل - تحديد خصائص الطلاء

هذه مرحلة حاسمة غالبًا ما يتم فيها تحديد الخصائص النهائية للطلاء. للعديد من التطبيقات، يتم إدخال غاز تفاعلي محدد (مثل النيتروجين أو الأكسجين أو الميثان) بدقة إلى الغرفة.

تتفاعل ذرات المعدن المتبخرة مع هذا الغاز لتشكيل مركب جديد. على سبيل المثال، سيتفاعل بخار التيتانيوم مع غاز النيتروجين لتشكيل مركب نيتريد التيتانيوم (TiN) الصلب للغاية ذو اللون الذهبي. إذا لم يتم استخدام غاز تفاعلي، تترسب مادة المصدر الأصلية في شكلها النقي.

الخطوة 4: الترسيب - بناء الفيلم ذرة بذرة

عندما يصل بخار الطلاء إلى الركيزة، يتكثف على السطح الأكثر برودة. يتراكم هذا التكثف، ذرة بذرة، لتشكيل طبقة رقيقة وكثيفة وعالية الالتصاق.

نظرًا لأن الفيلم مبني على المستوى الذري، فإنه يتوافق بدقة مع نسيج سطح الركيزة مع توفير مجموعة جديدة تمامًا من خصائص السطح.

المزالق والاعتبارات الشائعة

PVD هي تقنية قوية، لكن فعاليتها تعتمد على فهم مبادئها التشغيلية وقيودها.

الاعتماد على خط الرؤية

PVD هي عملية "خط الرؤية". يمكن أن يتشكل الطلاء فقط على الأسطح التي يمكن لمادة المصدر المتبخرة أن تنتقل إليها مباشرة. وهذا يجعل من الصعب طلاء الأجزاء الداخلية للأشكال المعقدة أو الثقوب العميقة والضيقة بالتساوي.

إعداد الركيزة هو كل شيء

يعتمد التصاق وجودة طلاء PVD بشكل حاسم على نظافة الركيزة. يجب أن يكون السطح نظيفًا بشكل لا تشوبه شائبة - خاليًا من الزيوت والأكاسيد وأي ملوثات أخرى - حتى تتشكل الرابطة الذرية بشكل صحيح. التنظيف غير السليم هو السبب الرئيسي لفشل الطلاء.

درجة حرارة العملية

بينما تعتبر PVD عملية "درجة حرارة منخفضة" مقارنة بتقنيات مثل CVD، لا تزال الركيزة تسخن إلى عدة مئات من درجات مئوية. يجب أن تكون درجة الحرارة هذه متوافقة مع مادة الركيزة لتجنب التواء أو تغيير خصائصها الأساسية.

اتخاذ الخيار الصحيح لهدفك

يسمح لك فهم مراحل عملية PVD بتحديد النوع الصحيح من الطلاء لتطبيقك.

- إذا كان تركيزك الأساسي على الصلابة القصوى ومقاومة التآكل: فأنت بحاجة إلى عملية PVD تفاعلية تخلق طلاءً خزفيًا، مثل نيتريد التيتانيوم (TiN)، أو نيتريد الكروم (CrN)، أو كربونيتيد التيتانيوم (TiCN).

- إذا كان تركيزك الأساسي على لون زخرفي معين أو توصيلية: فمن المرجح أن تكون عملية PVD غير تفاعلية ترسب معدنًا نقيًا (مثل التيتانيوم أو الألومنيوم) أو سبيكة معينة هي الخيار الأمثل.

- إذا كان مكونك يحتوي على أشكال هندسية داخلية معقدة: يجب أن تأخذ في الاعتبار طبيعة PVD التي تعتمد على خط الرؤية وتضمن تثبيت الجزء بشكل صحيح، أو تفكر فيما إذا كانت عملية بديلة لا تعتمد على خط الرؤية أكثر ملاءمة.

من خلال التحكم في كل خطوة من خطوات هذا البناء على المستوى الذري، تسمح PVD بالهندسة الدقيقة للأسطح ذات الأداء المتفوق.

جدول الملخص:

| مرحلة عملية PVD | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التبخير | يتم تبخير المادة المستهدفة (على سبيل المثال، عن طريق الرشاش). | تخلق سحابة من ذرات الطلاء. |

| 2. النقل | تنتقل الذرات دون عوائق عبر فراغ عالٍ. | تضمن مسارًا نقيًا ومباشرًا إلى الركيزة. |

| 3. التفاعل (اختياري) | يتفاعل البخار مع غاز (مثل النيتروجين). | يشكل طلاءات مركبة مثل نيتريد التيتانيوم (TiN). |

| 4. الترسيب | تتكثف الذرات وتلتصق بالركيزة. | تبني طبقة رقيقة وكثيفة وعالية الالتصاق. |

هل أنت مستعد لهندسة أسطح فائقة باستخدام تقنية PVD؟ تتخصص KINTEK في توفير المعدات والمواد الاستهلاكية المعملية اللازمة لعمليات الطلاء المتقدمة. سواء كنت تقوم بتطوير أدوات مقاومة للتآكل أو تشطيبات زخرفية، فإن حلولنا تدعم نتائج دقيقة وعالية الجودة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تلبية احتياجات مختبرك المحددة في مجال PVD وهندسة الأسطح.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية