في جوهرها، عملية ترسيب البخار الفيزيائي (PVD) هي عملية "رش طلاء" عالية التحكم على النطاق الذري. تتضمن تبخير مادة مصدر صلبة داخل غرفة مفرغة عالية وتسمح للبخار بالانتقال والتكثف على رقاقة شبه موصلة. تشكل هذه الطريقة غشاءً رقيقًا جدًا ونقيًا ذرة تلو الأخرى، وتتميز بحقيقة عدم استخدام تفاعلات كيميائية لإنشاء الطبقة النهائية.

المبدأ الأساسي لـ PVD هو النقل الفيزيائي للمادة من مصدر إلى ركيزة دون أي تغيير كيميائي. وهذا يجعلها أداة لا غنى عنها لترسيب الطبقات المعدنية النقية التي تشكل الأسلاك ونقاط التوصيل في الرقائق الدقيقة الحديثة.

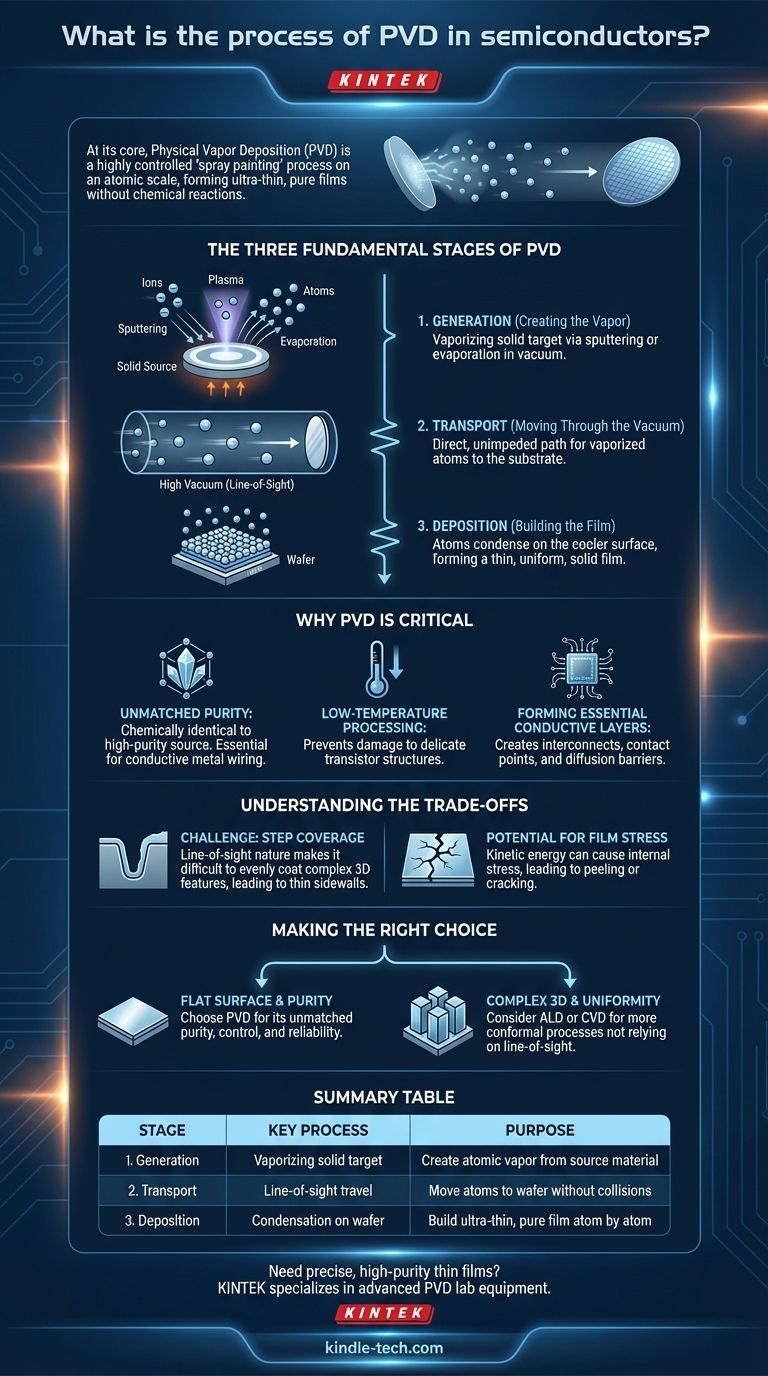

المراحل الثلاث الأساسية لـ PVD

يمكن تقسيم عملية PVD بأكملها، بغض النظر عن التقنية المحددة المستخدمة، إلى ثلاث مراحل متميزة ومتسلسلة. فهم هذا التدفق هو المفتاح لفهم قدرات العملية وقيودها.

المرحلة 1: التوليد (إنشاء البخار)

الخطوة الأولى هي تحويل مادة مصدر صلبة، تُعرف باسم الهدف، إلى طور غازي أو بخاري. يجب أن يتم ذلك بدقة داخل غرفة التفريغ.

الطرق الأكثر شيوعًا لذلك هي الرش المهبطي (sputtering)، حيث يتم قصف الهدف بأيونات عالية الطاقة من البلازما، مما يؤدي إلى إزاحة الذرات، أو التبخير (evaporation)، حيث يتم تسخين الهدف حتى تغلي ذراته في الفراغ.

المرحلة 2: النقل (التحرك عبر الفراغ)

بمجرد تحررها من الهدف، تنتقل الذرات المتبخرة عبر غرفة التفريغ باتجاه الركيزة (رقاقة أشباه الموصلات).

يعد الفراغ العالي أمرًا بالغ الأهمية. فهو يضمن وجود عدد قليل جدًا من جزيئات الهواء أو الغاز التي يمكن أن تتصادم معها الذرات المتحركة، مما يسمح لها بمسار مباشر وغير معوق. غالبًا ما يشار إلى هذا المسار المباشر باسم النقل بخط البصر (line-of-sight).

المرحلة 3: الترسيب (بناء الغشاء)

عندما تصل الذرات المتبخرة إلى السطح الأكثر برودة للرقاقة، فإنها تفقد طاقتها بسرعة وتتكثف مرة أخرى إلى حالة صلبة.

يؤدي هذا التكثف إلى بناء طبقة تلو الأخرى، ذرة تلو الأخرى، لتشكيل غشاء رقيق وموحد وصلب. يتم التحكم بدقة في خصائص هذا الغشاء - مثل كثافته ونقائه - من خلال عوامل مثل مستوى الفراغ ودرجة الحرارة وطاقة الذرات الواردة.

لماذا تعتبر PVD حاسمة في تصنيع أشباه الموصلات

PVD ليست مجرد أحد الخيارات العديدة؛ إنها عملية أساسية تستخدم لطبقات محددة وحاسمة حيث تكون مزاياها الفريدة غير قابلة للتفاوض.

نقاء لا مثيل له

نظرًا لأن PVD عملية فيزيائية، فإن الغشاء المترسب مطابق كيميائيًا للهدف المصدر عالي النقاء. لا توجد سلائف كيميائية أو منتجات ثانوية لإدخال الشوائب. وهذا ضروري لإنشاء أسلاك معدنية عالية التوصيل.

المعالجة في درجات حرارة منخفضة

تعمل PVD عمومًا في درجات حرارة أقل من نظيرتها الكيميائية، ترسيب البخار الكيميائي (CVD). وهذا أمر بالغ الأهمية في تصنيع الرقائق الحديثة، لأنه يمنع تلف هياكل الترانزستور المعقدة والحساسة التي تم بناؤها بالفعل على الرقاقة في الخطوات السابقة.

تشكيل طبقات موصلة أساسية

PVD هي الطريقة المفضلة لترسيب الطبقات المعدنية التي تعمل كأسلاك للرقاقة، والمعروفة باسم الموصلات البينية (interconnects). كما أنها تستخدم لإنشاء نقاط التلامس وحواجز الانتشار، التي تمنع المواد المختلفة من الاختلاط وتدهور أداء الرقاقة بمرور الوقت.

فهم المقايضات المتأصلة

لا توجد عملية مثالية، ويجب على المستشار الموثوق به تسليط الضوء على القيود. تخلق الطبيعة الفيزيائية لـ PVD تحديات مميزة يجب على المهندسين إدارتها.

تحدي "تغطية الخطوات"

أكبر قيود PVD هي طبيعتها التي تعتمد على خط البصر. مثل علبة رش الطلاء، فإنها تغطي ما يمكنها "رؤيته". وهذا يجعل من الصعب تغطية ميزات الرقائق المعقدة ثلاثية الأبعاد مثل الخنادق العميقة والضيقة بالتساوي.

ستتلقى الأسطح العلوية لهذه الميزات طبقة سميكة، لكن الجدران الجانبية العمودية وقاع الخندق ستتلقى طبقة أرق بكثير، أو لا شيء على الإطلاق. يمكن أن تؤدي "تغطية الخطوات" الضعيفة هذه إلى عيوب ودوائر مفتوحة.

احتمال إجهاد الغشاء

يمكن أن تخلق الطاقة الحركية للذرات التي تضرب سطح الرقاقة إجهادًا داخليًا داخل الغشاء المترسب. إذا لم يتم التحكم فيه بشكل صحيح، يمكن أن يتسبب هذا الإجهاد في تقشر الغشاء أو تشققه، مما يؤدي إلى فشل الجهاز.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك لتقنية الترسيب بالكامل على وظيفة الطبقة المحددة وتضاريس السطح الذي تقوم بطلائه.

- إذا كان تركيزك الأساسي هو ترسيب طبقة معدنية نقية وعالية التوصيل على سطح مسطح نسبيًا: PVD هو الخيار القياسي في الصناعة لنقائه الذي لا مثيل له، والتحكم، والموثوقية.

- إذا كان تركيزك الأساسي هو إنشاء طلاء موحد تمامًا على هيكل ثلاثي الأبعاد معقد بخنادق عميقة: ستحتاج إلى عملية أكثر توافقًا مثل ترسيب الطبقة الذرية (ALD) أو ترسيب البخار الكيميائي (CVD)، والتي لا تعتمد على خط البصر.

في النهاية، فهم الطبيعة الفيزيائية لـ PVD التي تعتمد على خط البصر هو المفتاح للاستفادة من نقاط قوتها وتخفيف نقاط ضعفها في التصنيع المتقدم.

جدول الملخص:

| المرحلة | العملية الرئيسية | الغرض |

|---|---|---|

| 1. التوليد | تبخير الهدف الصلب عن طريق الرش المهبطي أو التبخير | إنشاء بخار ذري من مادة المصدر |

| 2. النقل | الانتقال بخط البصر في فراغ عالي | نقل الذرات المتبخرة إلى الرقاقة دون تصادمات |

| 3. الترسيب | التكثف على سطح الرقاقة | بناء غشاء رقيق جدًا ونقي ذرة تلو الأخرى |

هل تحتاج إلى أغشية رقيقة دقيقة وعالية النقاء لتصنيع أشباه الموصلات لديك؟ تتخصص KINTEK في معدات ومستهلكات مختبر PVD المتقدمة، وتقدم الموثوقية والتحكم الضروريين لتصنيع الرقائق الدقيقة الحديثة. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز عملية الترسيب لديك وتحسن أداء الرقائق.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة