في جوهره، الطلاء بالمكنسة الكهربائية هو عملية عالية التقنية يتم فيها ترسيب طبقة رقيقة وصلبة من المادة على سطح، ذرة بذرة، داخل غرفة مفرغة. تتضمن هذه العملية تبخير مادة مصدر (مثل معدن)، والتي تنتقل بعد ذلك عبر الفراغ وتتكثف على الجسم المستهدف – المعروف بالركيزة – لتشكيل طلاء متماسك بقوة وعالي الأداء.

القيمة الحقيقية للطلاء بالمكنسة الكهربائية ليست مجرد تطبيق طبقة؛ بل تتعلق بهندسة السطح بشكل أساسي. من خلال معالجة المواد على المستوى الذري، تمنح هذه العملية خصائص مثل الصلابة القصوى، ومقاومة التآكل، أو الخصائص البصرية المحددة التي يستحيل تحقيقها بالدهانات أو الطلاءات التقليدية.

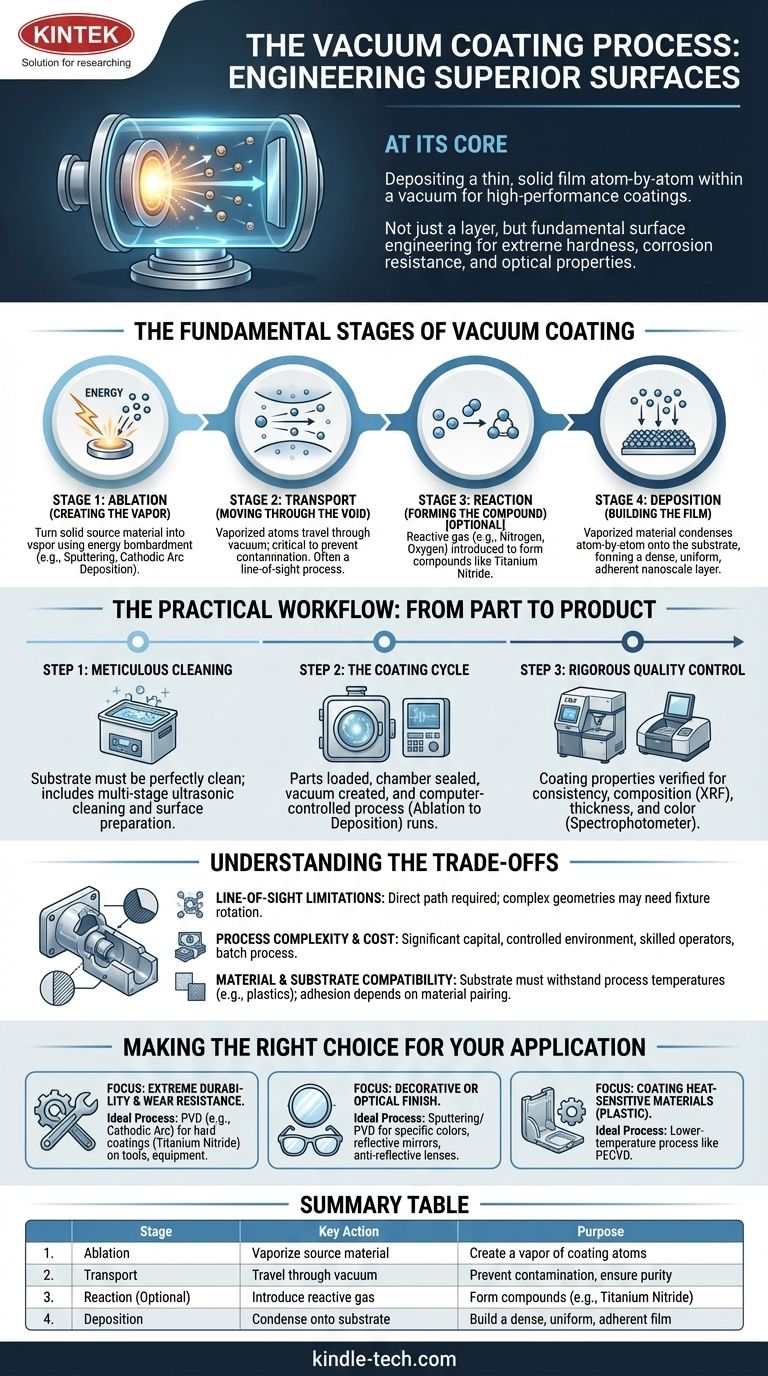

المراحل الأساسية للطلاء بالمكنسة الكهربائية

لفهم كيفية عمل الطلاء بالمكنسة الكهربائية، من الأفضل تقسيمها إلى أربع مراحل فيزيائية متميزة. تحدث هذه المراحل بتسلسل سريع داخل غرفة التفريغ.

المرحلة 1: التذرية - إنشاء البخار

تبدأ العملية بتحويل مادة مصدر صلبة إلى بخار. لا يتم ذلك عن طريق الذوبان البسيط، ولكن عن طريق قصف "الهدف" المصدر بالطاقة.

تستخدم طرق مثل الرش المهبطي (sputtering) غازًا مؤينًا لإزالة الذرات ماديًا من الهدف. طريقة أخرى شائعة، الترسيب بالقوس الكاثودي (cathodic arc deposition)، تستخدم قوسًا كهربائيًا عالي التيار لتبخير المادة.

المرحلة 2: النقل - التحرك عبر الفراغ

بمجرد تبخيرها، تنتقل هذه الذرات أو الجزيئات عبر غرفة التفريغ. يعتبر التفريغ أمرًا بالغ الأهمية لأنه يزيل الهواء والجزيئات الأخرى التي قد تتداخل مع الطلاء أو تلوثه.

يكون هذا الانتقال عادة في خط مستقيم، ولهذا السبب تعتبر العديد من طرق الطلاء بالمكنسة الكهربائية عمليات "خط الرؤية".

المرحلة 3: التفاعل - تشكيل المركب (اختياري)

في كثير من الحالات، يتم إدخال غاز تفاعلي (مثل النيتروجين أو الأكسجين) إلى الغرفة. عندما تنتقل ذرات المعدن المتبخرة، فإنها تتفاعل مع هذا الغاز.

هذه هي الطريقة التي تتكون بها مركبات مثل نيتريد التيتانيوم (للقساوة) أو أكسيد الزركونيوم، مما يسمح بمجموعة واسعة من خصائص الطلاء المصممة.

المرحلة 4: الترسيب - بناء الفيلم

أخيرًا، تصل المادة المتبخرة (أو المركب المتكون حديثًا) إلى الركيزة وتتكثف على سطحها. نظرًا لأن هذا يحدث ذرة بذرة، ينمو الفيلم ليصبح طبقة عالية الكثافة وموحدة وملتصقة بقوة بسماكة نانوية.

سير العمل العملي: من الجزء إلى المنتج

بينما تحدث الفيزياء في أربع مراحل، تتبع عملية الطلاء بالمكنسة الكهربائية التجارية سير عمل تشغيلي صارم لضمان الجودة والاتساق.

الخطوة 1: التنظيف الدقيق والمعالجة المسبقة

يجب أن تكون الركيزة (الجزء الذي يتم طلاؤه) نظيفة تمامًا. أي زيوت أو أوساخ أو أكاسيد ستمنع الطلاء من الالتصاق بشكل صحيح. غالبًا ما تتضمن هذه الخطوة التنظيف بالموجات فوق الصوتية متعدد المراحل وتقنيات تحضير السطح الأخرى.

في بعض الحالات، يتم تطبيق معالجة مسبقة لتعزيز التصاق الطلاء بالركيزة.

الخطوة 2: دورة الطلاء

يتم تحميل الأجزاء النظيفة في غرفة التفريغ. يتم إغلاق الغرفة، وتنشئ المضخات القوية التفريغ. ثم يتم تشغيل عملية الطلاء نفسها – التذرية، والنقل، والتفاعل، والترسيب – تحت تحكم دقيق بواسطة الكمبيوتر.

الخطوة 3: مراقبة الجودة الصارمة

بعد الدورة، يجب التحقق من خصائص الطلاء. يقوم الفنيون باختبار كل دفعة للتأكد من الاتساق، باستخدام معدات متخصصة لضمان أن الطلاء يفي بالمواصفات.

تُستخدم أدوات مثل جهاز الفلورة بالأشعة السينية (XRF) لتأكيد التركيب العنصري للطلاء وسمكه، بينما يمكن لمقياس الطيف الضوئي التحقق من لونه.

فهم المفاضلات

الطلاء بالمكنسة الكهربائية هو تقنية قوية، ولكنه يأتي مع قيود محددة من الأهمية بمكان فهمها.

قيود خط الرؤية

عمليات مثل الرش المهبطي هي "خط الرؤية"، مما يعني أن الطلاء لا يمكن أن يترسب إلا على الأسطح التي لها مسار مباشر من المادة المصدر. قد لا يتم طلاء الأشكال الهندسية الداخلية المعقدة أو الميزات المخفية بشكل موحد بدون تركيبات متخصصة ودوران الأجزاء.

تعقيد العملية والتكلفة

يتطلب الطلاء بالمكنسة الكهربائية استثمارًا رأسماليًا كبيرًا في المعدات وبيئة شديدة التحكم. إنها عملية دفعية تتطلب مشغلين مهرة، مما يجعلها أكثر تكلفة من طرق التشطيب بالجملة مثل الطلاء أو الطلاء الكهربائي.

توافق المواد والركائز

يجب أن يكون اختيار مادة الطلاء والركيزة متوافقين. لا تستطيع بعض الركائز، مثل بعض البلاستيك، تحمل درجات الحرارة المتولدة أثناء بعض عمليات PVD. يعتمد الالتصاق والأداء بشكل كبير على اقتران المادتين.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار العملية الصحيحة كليًا على هدفك النهائي.

- إذا كان تركيزك الأساسي على المتانة القصوى ومقاومة التآكل: فإن عمليات PVD مثل الترسيب بالقوس الكاثودي مثالية لإنشاء طلاءات صلبة (مثل نيتريد التيتانيوم) على مكونات المحرك، وأدوات القطع، والمعدات الصناعية.

- إذا كان تركيزك الأساسي على تشطيب زخرفي أو بصري: يمكن للرش المهبطي وطرق PVD الأخرى ترسيب مجموعة واسعة من المواد لإنشاء ألوان محددة، أو أسطح عاكسة للمرايا، أو طلاءات مضادة للانعكاس للعدسات البصرية.

- إذا كنت تقوم بطلاء مواد حساسة للحرارة مثل البلاستيك: قد تكون عملية ذات درجة حرارة منخفضة مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) خيارًا أكثر ملاءمة من طريقة PVD ذات درجة الحرارة العالية.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد عملية الطلاء بالمكنسة الكهربائية المناسبة بفعالية لتحقيق أداء السطح المطلوب.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. التذرية | تبخير مادة المصدر | إنشاء بخار من ذرات الطلاء |

| 2. النقل | السفر عبر الفراغ | منع التلوث، ضمان النقاء |

| 3. التفاعل (اختياري) | إدخال غاز تفاعلي | تشكيل المركبات (مثل نيتريد التيتانيوم) |

| 4. الترسيب | التكثف على الركيزة | بناء طبقة كثيفة وموحدة وملتصقة |

هل أنت مستعد لهندسة أسطح فائقة لمكوناتك؟

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لعمليات الطلاء بالمكنسة الكهربائية. سواء كنت تقوم بتطوير طلاءات متينة لأدوات القطع، أو تشطيبات زخرفية للسلع الاستهلاكية، أو طبقات بصرية للعدسات، فإن خبرتنا وموادنا عالية الجودة يمكن أن تساعدك في تحقيق نتائج دقيقة وموثوقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في مجال الطلاء بالمكنسة الكهربائية وهندسة الأسطح.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

يسأل الناس أيضًا

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء