في جوهرها، عملية الترسيب الفيزيائي للبخار (PVD) هي طريقة طلاء تعتمد على الفراغ تحول مادة صلبة إلى بخار، والذي يتكثف بعد ذلك ذرة بذرة على سطح جسم مستهدف. هذا يخلق طبقة رقيقة للغاية ومتينة ومترابطة بإحكام. على عكس الطلاء أو التغطية بالكهرباء، تشكل PVD طبقة معدنية أو معدنية خزفية تغير بشكل أساسي الخصائص السطحية للمكون.

الخلاصة الحاسمة هي أن PVD ليست مجرد طبقة سطحية؛ إنها عملية بناء متطورة على المستوى الذري. من خلال التحكم الدقيق في بيئة الفراغ العالي، يمكنك بناء سطح جديد على مكون، مصمم لصلابة فائقة، أو مقاومة للتآكل، أو خصائص جمالية محددة.

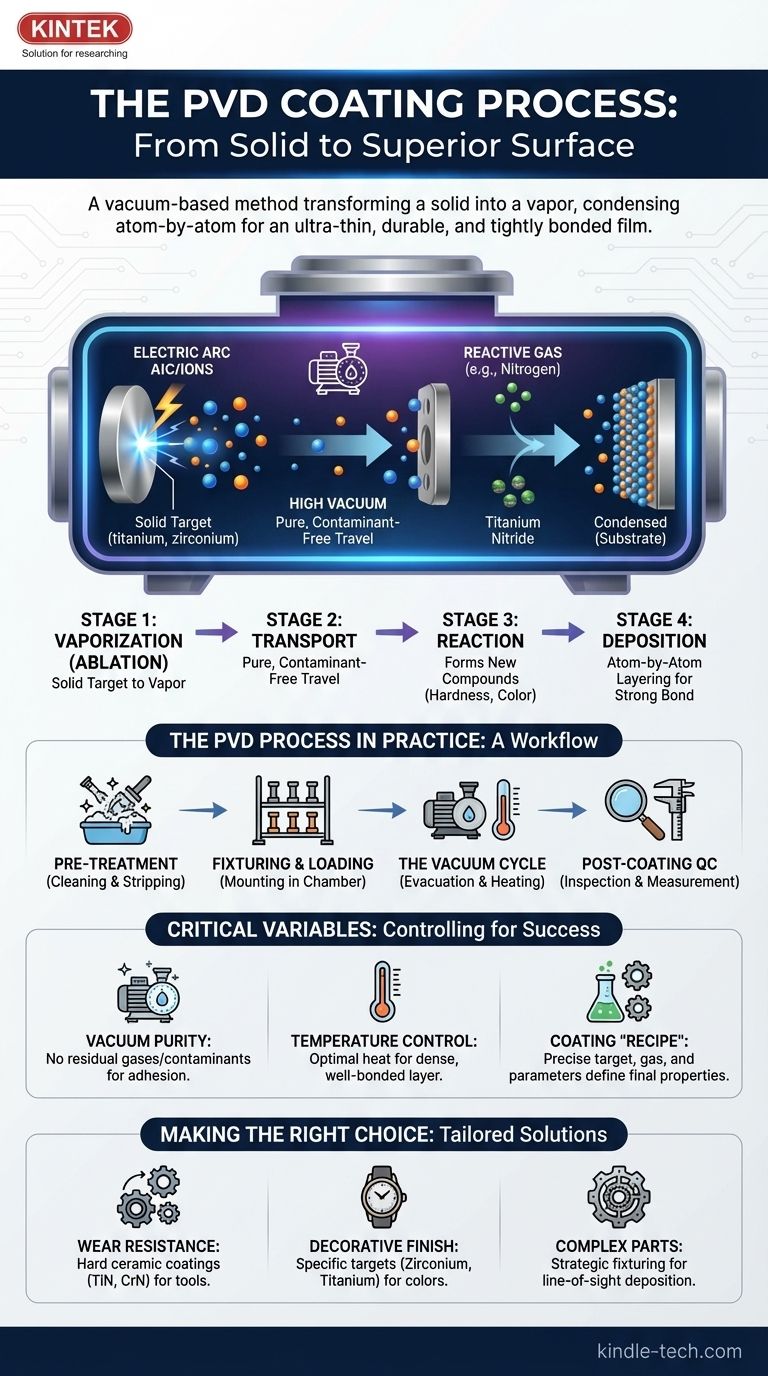

المراحل التأسيسية الأربع لـ PVD

لفهم PVD حقًا، يجب أن تراها كسلسلة من أربعة أحداث فيزيائية متميزة تحدث داخل غرفة التفريغ.

المرحلة 1: التبخير (الاجتثاث)

هذه هي نقطة البداية، حيث يتم تحويل مادة مصدر صلبة، تُعرف باسم الهدف، إلى بخار غازي.

غالبًا ما تكون الأهداف معادن نقية مثل التيتانيوم أو الزركونيوم أو الكروم. تعد طريقة التبخير عامل تمييز رئيسي، مع تقنيات شائعة تشمل القوس الكاثودي (باستخدام قوس كهربائي لتبخير الهدف) أو الرش (قصف الهدف بالأيونات).

المرحلة 2: النقل

بمجرد تبخيرها، تنتقل سحابة الذرات والأيونات من الهدف نحو المكونات التي يتم طلاؤها.

يجب أن تحدث هذه الرحلة في فراغ عالٍ. يزيل الفراغ الهواء والجزيئات الأخرى، مما يضمن عدم اصطدام الذرات المتبخرة بالملوثات، مما قد يعطل العملية ويضر بنقاء الطلاء والتصاقه.

المرحلة 3: التفاعل

بالنسبة للعديد من الطلاءات المتقدمة، هذا هو المكان الذي يتم فيه تحديد الخصائص النهائية للمادة.

يتم إدخال غاز تفاعلي، مثل النيتروجين أو غاز قائم على الكربون، بدقة في الغرفة. تتفاعل ذرات المعدن المتبخرة مع هذا الغاز في منتصف الرحلة، وتشكل مركبات جديدة (على سبيل المثال، تتفاعل ذرات التيتانيوم مع النيتروجين لتشكيل نيتريد التيتانيوم)، مما يحدد الصلابة النهائية للطلاء ولونه ومقاومته الكيميائية.

المرحلة 4: الترسيب

في المرحلة النهائية، تتكثف المادة المتبخرة على أسطح المكونات، أو الركائز.

يحدث هذا الترسيب ذرة بذرة، مشكلاً طبقة رقيقة وكثيفة وموحدة للغاية. إن الرابطة القوية التي تتكون بين الطلاء والركيزة هي نتيجة مباشرة لعملية الطبقات على المستوى الذري.

عملية PVD في الممارسة

بينما تحدث المراحل الفيزيائية الأربع داخل الغرفة، فإن تطبيق طلاء PVD الناجح يتضمن سير عمل أوسع بكثير ومتعدد الخطوات.

المعالجة المسبقة والتنظيف

الطلاء النهائي جيد بقدر السطح الذي يوضع عليه. يجب تنظيف الأجزاء بدقة لإزالة أي زيوت أو أوساخ أو أكاسيد. في بعض الحالات، قد تحتاج الطلاءات السابقة إلى إزالتها كيميائيًا.

التثبيت والتحميل

يتم تركيب المكونات بعناية على رفوف أو مثبتات متخصصة داخل غرفة التفريغ. التثبيت الصحيح ضروري لضمان تعرض جميع الأسطح الحرجة للمادة المتبخرة للحصول على طلاء موحد.

دورة التفريغ

يتم إغلاق الغرفة، وتقوم المضخات القوية بإخلاء الهواء لخلق بيئة الفراغ العالي الضرورية، وغالبًا ما تصل الضغوط إلى ملايين المرات أقل من الغلاف الجوي. ثم يتم تسخين الأجزاء إلى درجة حرارة معالجة محددة لتنظيف الأسطح بشكل أكبر وتعزيز التصاق أفضل للطلاء.

مراقبة الجودة بعد الطلاء

بعد اكتمال الدورة، يتم فحص الأجزاء. يتضمن ذلك غالبًا فحوصات بصرية للتناسق الجمالي وقياسات فنية لسمك الطلاء لضمان استيفائه للمواصفات.

فهم المتغيرات الحاسمة

يعتمد نجاح طلاء PVD على التحكم الدقيق في عدة عوامل رئيسية. سوء إدارة هذه المتغيرات هو المصدر الأكثر شيوعًا للفشل.

نقاء الفراغ

جودة الفراغ غير قابلة للتفاوض. أي غازات متبقية أو بخار ماء أو ملوثات سيتم دمجها في الطلاء، مما يؤدي إلى ضعف الالتصاق أو تغير اللون أو عيوب هيكلية.

التحكم في درجة الحرارة

تؤثر درجة حرارة الركيزة أثناء العملية بشكل مباشر على بنية الطلاء والتصاقه. تضمن درجة الحرارة المثلى أن الذرات المترسبة لديها طاقة كافية لتشكيل طبقة كثيفة ومترابطة جيدًا دون إتلاف الركيزة نفسها.

"وصفة" الطلاء

تُملي النتيجة النهائية الوصفة الدقيقة المستخدمة. يعمل اختيار مادة الهدف، ونوع ومعدل تدفق الغاز التفاعلي، والمعلمات الكهربائية المستخدمة للتبخير معًا لتحديد اللون النهائي للطلاء وصلابته وخصائص أدائه.

اتخاذ القرار الصحيح لهدفك

PVD ليس حلاً واحدًا يناسب الجميع؛ يتم تصميم العملية لتحقيق نتيجة محددة.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة: ستحتاج إلى طلاء سيراميك صلب مثل نيتريد التيتانيوم (TiN) أو نيتريد الكروم (CrN)، مما يتطلب تحكمًا دقيقًا في غاز النيتروجين التفاعلي ودرجة حرارة الترسيب.

- إذا كان تركيزك الأساسي هو تشطيب زخرفي محدد: يعد اختيار مادة الهدف (مثل الزركونيوم للون النحاسي أو التيتانيوم للون الذهبي/الذهبي الوردي) والمزيج الدقيق للغاز أهم العوامل لتحقيق لون متناسق.

- إذا كنت تقوم بطلاء أجزاء معقدة ذات تجاويف عميقة: فإن استراتيجية التثبيت ودوران الجزء داخل الغرفة أمر بالغ الأهمية لضمان وصول عملية الترسيب بالخط البصري إلى جميع الأسطح الضرورية.

في النهاية، فهم عملية PVD يدور حول التحكم في بناء دقيق على المستوى الذري لبناء سطح أفضل بشكل أساسي.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | النتيجة |

|---|---|---|

| 1. التبخير | يتم تبخير مادة الهدف الصلبة. | يخلق سحابة من ذرات/أيونات المعدن. |

| 2. النقل | ينتقل البخار عبر فراغ عالٍ. | يضمن تدفق مادة نقية وغير ملوثة. |

| 3. التفاعل | يتفاعل البخار مع الغازات (مثل النيتروجين). | يحدد خصائص الطلاء النهائية (الصلابة، اللون). |

| 4. الترسيب | تتكثف الذرات على سطح الركيزة. | يشكل طبقة رقيقة وكثيفة وعالية الالتصاق. |

هل أنت مستعد لهندسة أسطح فائقة بطلاء PVD؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتطورة والمواد الاستهلاكية اللازمة لإتقان عملية PVD. سواء كان هدفك هو مقاومة التآكل الشديدة لأدوات القطع، أو تشطيب زخرفي محدد للسلع الاستهلاكية، أو طبقة مقاومة للتآكل للمكونات الطبية، فإن خبرتنا تضمن لك تحقيق نتائج دقيقة وعالية الجودة.

نحن نساعدك على:

- اختيار المواد المناسبة (الأهداف، الغازات) لتطبيقك.

- تحسين معلمات العملية (درجة الحرارة، الفراغ) للحصول على التصاق وأداء مثاليين.

- توسيع نطاق عملياتك باستخدام أنظمة طلاء موثوقة وعالية الأداء.

دعنا نبني سطحًا أفضل، معًا. اتصل بخبرائنا اليوم لمناقشة احتياجات مشروعك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك