باختصار، الترسيب الفيزيائي للبخار (PVD) هو عملية قائمة على التفريغ تُستخدم لإنشاء أغشية رقيقة عالية الأداء. تعمل هذه العملية عن طريق تحويل مادة مصدر صلبة إلى بخار، والذي ينتقل بعد ذلك عبر غرفة مفرغة ويتكثف على سطح جسم مستهدف، أو "ركيزة"، لتشكيل طبقة طلاء. هذه العملية بأكملها فيزيائية بحتة؛ لا تحدث تفاعلات كيميائية لتشكيل الفيلم النهائي.

المفهوم الأساسي الذي يجب فهمه هو أن PVD ليست طريقة واحدة، بل هي عائلة من التقنيات "لنقل" الذرات فيزيائيًا من مصدر إلى سطح. تكمن قوتها المميزة في قدرتها على ترسيب طبقات نقية وكثيفة ومترابطة بقوة بشكل استثنائي من أي مادة غير عضوية تقريبًا، غالبًا في درجات حرارة منخفضة لا تلحق الضرر بالجزء الأساسي.

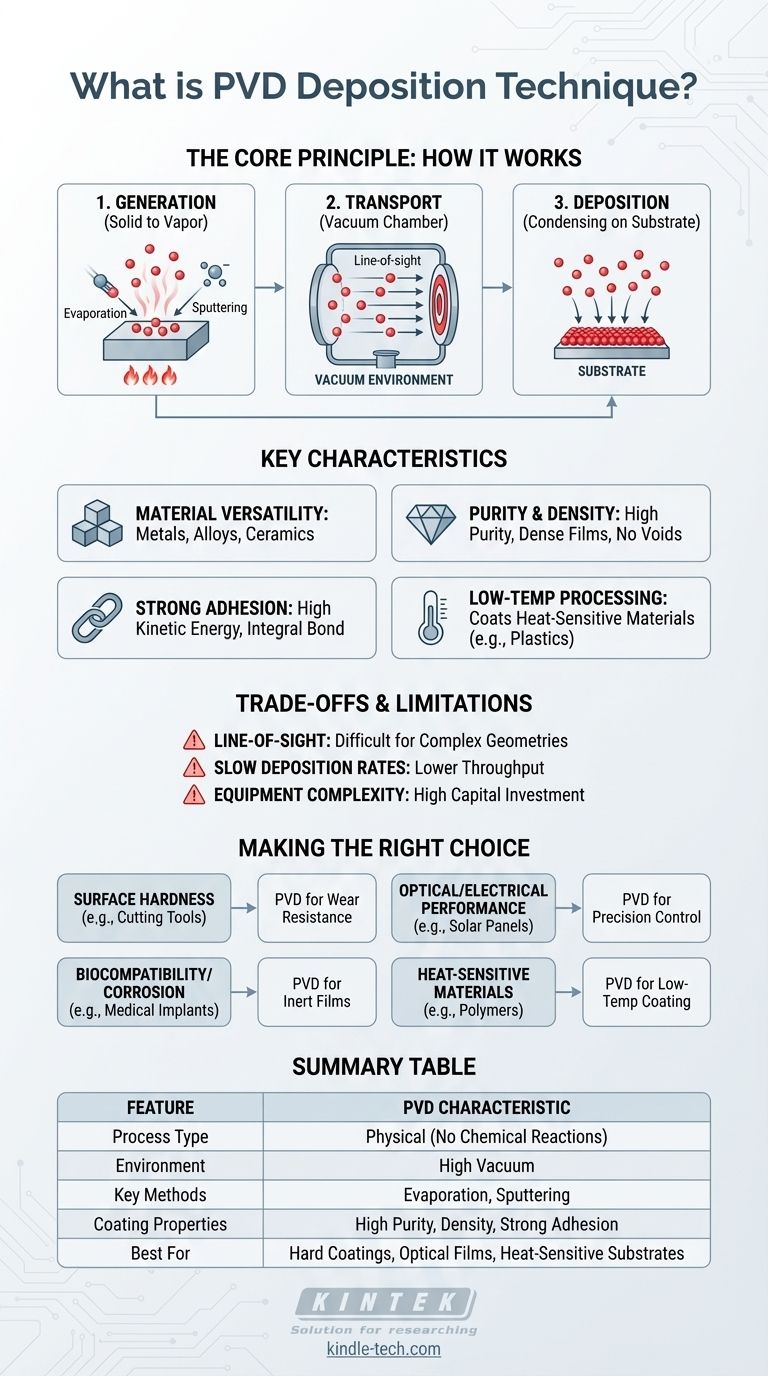

كيف يعمل PVD: المبدأ الأساسي

يمكن تقسيم عملية PVD إلى ثلاث مراحل أساسية تحدث داخل بيئة تفريغ عالي. التفريغ أمر بالغ الأهمية لأنه يمنع الذرات المتبخرة من الاصطدام بجزيئات الهواء، مما يسمح لها بالانتقال مباشرة إلى الركيزة.

الخطوة 1: التوليد (تحويل المادة الصلبة إلى بخار)

للبدء، يجب تحرير الذرات من مادة مصدر صلبة، تُعرف باسم الهدف. يتم تحقيق ذلك بشكل أساسي من خلال طريقتين:

- التبخير: يتم تسخين المادة المستهدفة حتى تتبخر أو تتسامى، مطلقة الذرات في طور بخاري. يمكن القيام بذلك باستخدام سخانات مقاومة أو، للمواد ذات نقطة انصهار أعلى، شعاع إلكتروني عالي الطاقة (تبخير بواسطة شعاع إلكتروني).

- التناثر (Sputtering): يتم قصف الهدف بأيونات عالية الطاقة (عادةً غاز خامل مثل الأرجون). تعمل هذه الاصطدامات مثل آلة سفع رملي مجهرية، حيث تقوم بإزاحة الذرات فيزيائيًا من سطح الهدف.

الخطوة 2: النقل (التحرك عبر الفراغ)

بمجرد تحريرها، تنتقل الذرات المتبخرة عبر غرفة التفريغ. نظرًا لوجود عدد قليل جدًا من جزيئات الغاز الأخرى التي قد تتداخل، فإنها تتحرك في خط مستقيم من المصدر إلى الركيزة. يُعرف هذا باسم الترسيب بخط الرؤية.

الخطوة 3: الترسيب (التكثف على الركيزة)

عندما تضرب ذرات البخار الركيزة، فإنها تتكثف مرة أخرى إلى حالة صلبة. تتراكم، ذرة تلو الأخرى، لتشكل طبقة رقيقة وكثيفة ومتجانسة للغاية عبر سطح الجزء.

الخصائص الرئيسية لطلاءات PVD

إن "السبب" وراء الاستخدام الواسع النطاق لـ PVD يأتي من الخصائص الفريدة للأغشية التي تنتجها. هذه ليست مجرد طبقات من الطلاء؛ إنها أسطح مصممة هندسيًا.

تنوع المواد

يمكن لـ PVD ترسيب مجموعة واسعة من المواد، بما في ذلك المعادن النقية، السبائك، والسيراميك. يسمح هذا بإنشاء أغشية ذات خصائص محددة، مثل الموصلية الكهربائية، الصلابة، أو مقاومة التآكل.

النقاء والكثافة

نظرًا لأن العملية تحدث في فراغ ولا تتضمن أي تفاعلات كيميائية، فإن الأغشية الناتجة تكون نقية للغاية. كما أن الترسيب النشط يخلق طبقات كثيفة للغاية وخالية من الفراغات، مما يعزز قدراتها الوقائية.

التصاق قوي

غالبًا ما تمتلك الذرات التي تضرب الركيزة طاقة حركية عالية، مما يعزز الالتصاق الممتاز بين الفيلم والمادة الأساسية. يصبح الطلاء جزءًا لا يتجزأ من السطح بدلاً من مجرد الجلوس فوقه.

المعالجة في درجات حرارة منخفضة

يمكن إجراء العديد من عمليات PVD في درجات حرارة منخفضة نسبيًا. هذه ميزة حاسمة، حيث تسمح بطلاء المواد الحساسة للحرارة مثل البلاستيك والبوليمرات وحتى العينات البيولوجية دون التسبب في تلف.

فهم المقايضات والقيود

لا توجد تقنية تمثل حلاً عالميًا. فهم قيود PVD أمر بالغ الأهمية لاتخاذ قرار مستنير.

مشكلة خط الرؤية

أهم قيود PVD هو طبيعتها التي تعتمد على خط الرؤية. إذا لم يكن السطح "مرئيًا" مباشرة من مادة المصدر، فلن يتم طلاؤه بفعالية. هذا يجعل من الصعب طلاء الأشكال الهندسية الداخلية المعقدة أو الثقوب العميقة والضيقة.

معدلات الترسيب

مقارنة بالعمليات القديمة مثل الطلاء الكهربائي، يمكن أن تكون بعض تقنيات PVD (خاصة التناثر) ذات معدلات ترسيب بطيئة نسبيًا. يمكن أن يؤثر ذلك على الإنتاجية والتكلفة للتصنيع بكميات كبيرة.

تعقيد وتكلفة المعدات

تتطلب أنظمة PVD غرف تفريغ عالي، ومصادر طاقة، وأنظمة تحكم. هذه المعدات معقدة وتمثل استثمارًا رأسماليًا كبيرًا، مما يجعلها أكثر ملاءمة للتطبيقات الصناعية أو البحثية منها للمشاريع صغيرة النطاق.

اتخاذ الخيار الصحيح لهدفك

PVD أداة قوية عند تطبيقها على المشكلة الصحيحة. سيحدد هدفك المحدد ما إذا كان هو الخيار الصحيح بدلاً من الطرق الأخرى مثل الترسيب الكيميائي للبخار (CVD)، أو الطلاء، أو الدهان.

- إذا كان تركيزك الأساسي هو صلابة السطح ومقاومة التآكل: PVD هو المعيار الصناعي لتطبيق الطلاءات السيراميكية الصلبة (مثل نيتريد التيتانيوم) على أدوات القطع، والقوالب، ومكونات المحركات.

- إذا كان تركيزك الأساسي هو الأداء البصري أو الكهربائي: توفر PVD التحكم الدقيق في السماكة، والنقاء، والتركيب اللازم لطلاءات مقاومة الانعكاس، والألواح الشمسية، وأجهزة أشباه الموصلات.

- إذا كان تركيزك الأساسي هو التوافق الحيوي أو مقاومة التآكل: تخلق PVD أغشية كثيفة وخاملة كيميائيًا مثالية للزرعات الطبية، والتشطيبات الزخرفية، وحماية المكونات في البيئات القاسية.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة للحرارة: تعد قدرة PVD على العمل في درجات حرارة منخفضة ميزة رئيسية لإضافة طلاءات وظيفية أو معدنية إلى البلاستيك والبوليمرات دون إذابتها أو تشويهها.

من خلال فهم هذه المبادئ الأساسية، يمكنك الاستفادة من PVD كأداة قوية لتصميم الأسطح بخصائص مصممة بدقة.

جدول الملخص:

| الميزة | خاصية PVD |

|---|---|

| نوع العملية | فيزيائية (لا توجد تفاعلات كيميائية) |

| البيئة | فراغ عالي |

| الطرق الرئيسية | التبخير، التناثر |

| خصائص الطلاء | نقاء عالي، كثافة، التصاق قوي |

| الأفضل لـ | الطلاءات الصلبة، الأغشية البصرية، الركائز الحساسة للحرارة |

هل أنت مستعد لتصميم أسطح فائقة باستخدام تقنية PVD؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لترسيب الأغشية الرقيقة بدقة. سواء كنت تقوم بتطوير أدوات مقاومة للتآكل، أو طلاءات بصرية، أو أجهزة أشباه الموصلات، فإن حلولنا توفر النقاء والكثافة والالتصاق الذي تتطلبه مشاريعك. اتصل بخبرائنا اليوم لاستكشاف كيف يمكن لأنظمة PVD لدينا تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة