في جوهرها، التلبيد هو عملية تصنيع تحول كتلة من المواد المسحوقة إلى جسم صلب وكثيف باستخدام الحرارة والضغط. الأهم من ذلك، يتم تحقيق ذلك دون صهر المادة الأساسية، مما يسمح بإنشاء أجزاء من المعادن والسيراميك ذات نقاط انصهار عالية للغاية.

المبدأ الأساسي للتلبيد هو تسخين كتلة مسحوق مشكلة إلى درجة حرارة عالية، أقل بقليل من نقطة انصهارها. هذه الحرارة تنشط الذرات، مما يتسبب في انتشارها عبر أسطح الجسيمات، وصهرها معًا وتقليل المسامية الداخلية للمادة بشكل كبير.

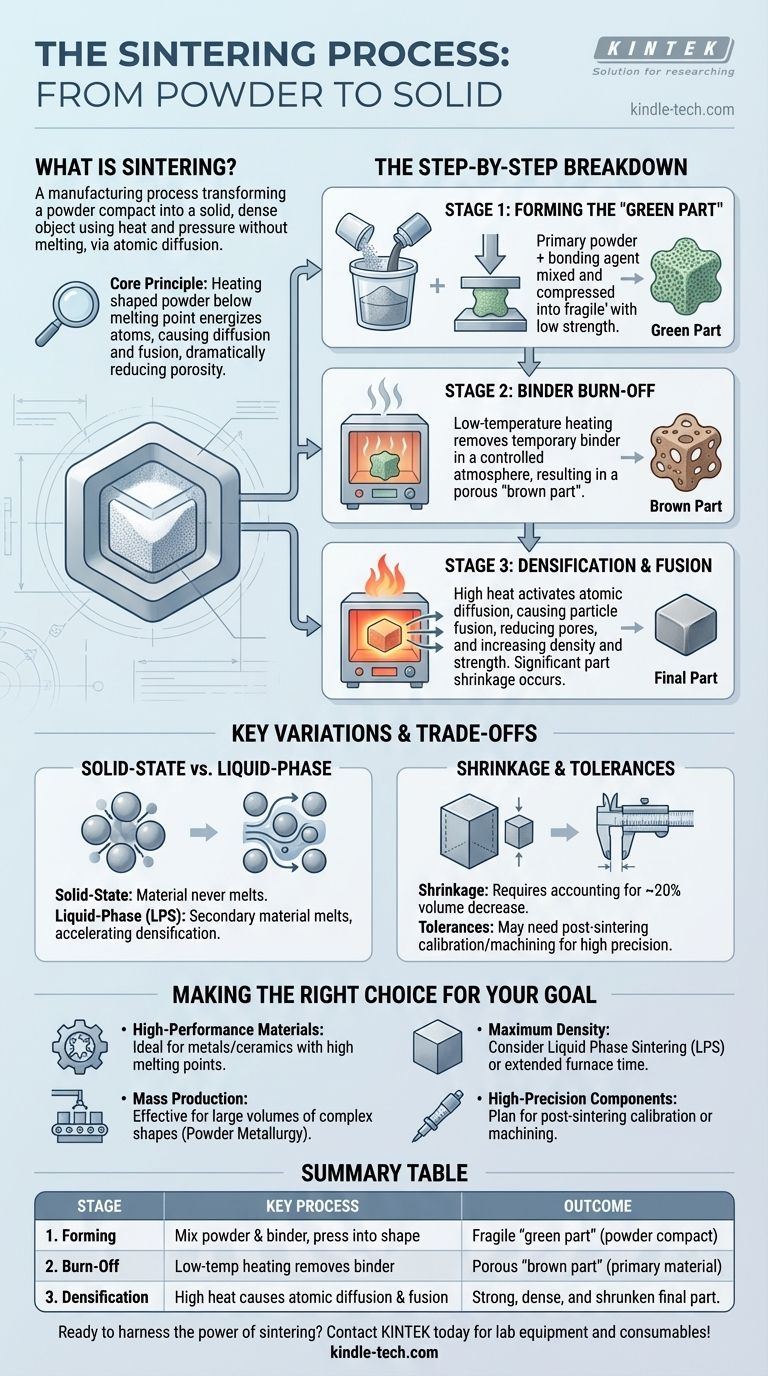

عملية التلبيد: تفصيل خطوة بخطوة

التلبيد ليس إجراءً واحدًا بل سلسلة من المراحل التي يتم التحكم فيها بعناية. كل خطوة حاسمة لتحويل المسحوق السائب إلى مكون قوي وعملي.

المرحلة 1: تشكيل "الجزء الأخضر"

تبدأ العملية بإنشاء نسخة أولية وهشة من المكون النهائي، والتي غالبًا ما تسمى "الجزء الأخضر" أو "كتلة المسحوق".

يتم خلط مسحوق أساسي، وهو المادة الأساسية للجزء النهائي، مع عامل ربط مؤقت. يمكن أن يكون هذا الرابط شمعًا أو بوليمرًا أو مادة أخرى تثبت جزيئات المسحوق معًا مؤقتًا.

ثم يتم ضغط هذا الخليط في الشكل المطلوب باستخدام طرق مثل أدوات الضغط أو القوالب أو حتى تقنيات الطباعة ثلاثية الأبعاد. الجزء الأخضر الناتج صلب بما يكفي للتعامل معه ولكنه ذو قوة منخفضة ومسامية عالية.

المرحلة 2: حرق الرابط

بمجرد تشكيل الجزء الأخضر، يدخل فرنًا ذا جو متحكم فيه لدورة التسخين.

تحدث المرحلة الأولية للتسخين عند درجة حرارة منخفضة نسبيًا. الهدف الأساسي هنا هو حرق أو تبخير عامل الربط المؤقت الذي تم استخدامه لتشكيل الجزء الأخضر بعناية.

بعد إزالة الرابط، غالبًا ما يشار إلى الجزء باسم "الجزء البني". يظل مساميًا وهشًا، ويتكون فقط من مسحوق المادة الأساسية.

المرحلة 3: التكثيف والانصهار

هذا هو جوهر عملية التلبيد حيث تكتسب المادة قوتها وكثافتها النهائية.

ترتفع درجة الحرارة في الفرن بشكل كبير، مقتربة ولكن لا تصل إلى نقطة انصهار المادة الأساسية. هذه الحرارة العالية تنشط عملية تسمى الانتشار الذري.

تهاجر الذرات عبر أسطح جزيئات المسحوق الفردية، مما يتسبب في نمو نقاط التلامس بينها وفي النهاية اندماجها. هذا الاندماج يسحب مراكز الجزيئات أقرب إلى بعضها البعض، مما يلغي المسام بينها بشكل منهجي.

والنتيجة هي كتلة واحدة موحدة ذات كثافة وقوة أعلى بكثير. يتقلص حجم الجزء مع حدوث هذا التكثيف.

فهم الاختلافات والمقايضات الرئيسية

بينما يظل المبدأ كما هو، فإن فهم الفروق الدقيقة في التلبيد هو المفتاح للتحكم في الخصائص النهائية للجزء. تتضمن هذه العملية بطبيعتها مقايضات بين التكلفة والدقة وأداء المواد.

التلبيد في الحالة الصلبة مقابل التلبيد في الطور السائل

الطريقة الأساسية الموصوفة هي التلبيد في الحالة الصلبة، حيث لا تذوب المادة الرئيسية أبدًا.

هناك اختلاف شائع وهو التلبيد في الطور السائل (LPS). في هذه التقنية، يتم خلط مادة ثانوية ذات نقطة انصهار أقل مع المسحوق الأساسي. أثناء التسخين، تذوب هذه المادة الثانوية وتتدفق إلى الفجوات بين الجزيئات الأولية الصلبة، وتعمل كعامل ربط قوي يسرع التكثيف.

تحدي الانكماش

إحدى النتائج الأساسية للتلبيد هي انكماش الجزء. مع إزالة المسام وتكثيف المادة، ينخفض الحجم الكلي للمكون.

يمكن أن يكون هذا الانكماش كبيرًا، غالبًا حوالي 20%، ويجب أخذه في الاعتبار أثناء التصميم الأولي لقالب أو شكل الجزء الأخضر.

تحقيق تفاوتات دقيقة

بسبب الانكماش المتأصل، قد يكون تحقيق أبعاد نهائية دقيقة مباشرة من الفرن أمرًا صعبًا.

إذا كان الجزء يتطلب تفاوتات دقيقة جدًا، فغالبًا ما تكون خطوة معايرة بعد التلبيد ضرورية. قد يتضمن ذلك إعادة ضغط الجزء المبرد في قالب عالي الدقة لضبط أبعاده النهائية أو إجراء عمليات تشغيل ثانوية.

اتخاذ الخيار الصحيح لهدفك

يتطلب تطبيق التلبيد بفعالية مواءمة العملية مع أهداف التصنيع المحددة لديك.

- إذا كان تركيزك الأساسي هو العمل مع مواد عالية الأداء: التلبيد هو الخيار الأمثل للمعادن والسيراميك ذات نقاط الانصهار العالية للغاية (مثل التنجستن أو الكربيدات) التي يصعب أو يستحيل معالجتها بالصب التقليدي.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأشكال المعقدة: تعد تعدين المساحيق، الذي يعتمد على التلبيد، فعالًا للغاية لإنشاء كميات كبيرة من الأجزاء المعدنية الصغيرة والمعقدة ذات الاتساق الأبعاد الجيد.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة للجزء: فكر في استخدام التلبيد في الطور السائل (LPS) أو تمديد الوقت ودرجة الحرارة في الفرن لتقليل المسامية المتبقية وإنشاء مكون نهائي أقوى.

- إذا كان تركيزك الأساسي هو المكونات عالية الدقة: يجب عليك التخطيط لعمليات ثانوية مثل المعايرة أو التشغيل بعد مرحلة التلبيد لتلبية التفاوتات الأبعاد الدقيقة.

في النهاية، التلبيد هو أداة تصنيع قوية تمكن من إنشاء مكونات قوية من المواد المسحوقة عن طريق تغيير هيكلها الداخلي بشكل أساسي.

جدول الملخص:

| المرحلة | العملية الرئيسية | النتيجة |

|---|---|---|

| 1. التشكيل | يتم خلط المسحوق مع رابط وضغطه في "جزء أخضر". | كتلة مسحوق هشة ومشكلة. |

| 2. الحرق | التسخين بدرجة حرارة منخفضة يزيل الرابط المؤقت. | "جزء بني" مسامي من المادة الأساسية. |

| 3. التكثيف | الحرارة العالية تسبب الانتشار الذري، مما يؤدي إلى اندماج الجزيئات معًا. | جزء نهائي قوي وكثيف ومنكمش. |

هل أنت مستعد لتسخير قوة التلبيد لمختبرك أو خط إنتاجك؟

في KINTEK، نحن متخصصون في المعدات والمواد الاستهلاكية المختبرية التي تجعل العمليات المتقدمة مثل التلبيد ممكنة. سواء كنت تقوم بتطوير مواد جديدة أو إنتاج كميات كبيرة من المكونات المعقدة، فإن خبرتنا وحلولنا عالية الجودة مصممة لتلبية الاحتياجات المحددة لمختبرك.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشاريعك بمعدات ومواد استهلاكية موثوقة، مما يضمن لك تحقيق نتائج متفوقة.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

يسأل الناس أيضًا

- كم رطل لكل بوصة مربعة (PSI) يمكن أن تنتجه المكبس الهيدروليكي؟ من 2,000 رطل لكل بوصة مربعة إلى أكثر من 50,000 رطل لكل بوصة مربعة مشروح

- لماذا تحتاج إلى اتباع إجراءات السلامة عند استخدام الأدوات الهيدروليكية؟ لمنع الفشل الكارثي والإصابة

- لماذا تعتبر المكابس الهيدروليكية خطيرة في التشغيل؟ اكتشف المخاطر الصامتة والخادعة

- كم تبلغ القوة التي يمكن لمكبس هيدروليكي أن يبذلها؟ فهم قوته الهائلة وحدود تصميمه.

- هل تحتوي المكبس الهيدروليكي على حرارة؟ كيف تفتح الألواح الساخنة آفاقًا جديدة في القولبة والمعالجة المتقدمة