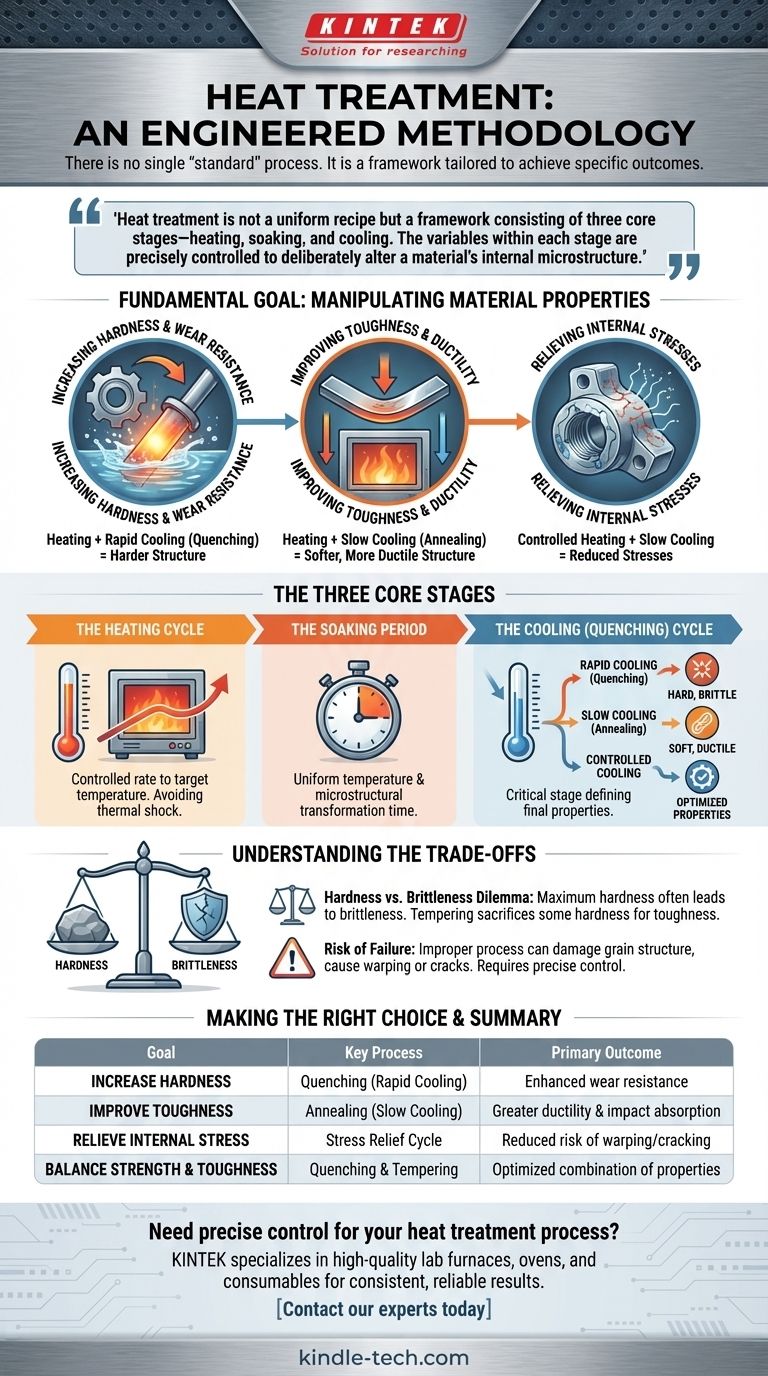

لا توجد عملية معالجة حرارية "قياسية" واحدة. بدلاً من ذلك، تعد المعالجة الحرارية منهجية هندسية مصممة بدقة لتحقيق نتيجة محددة لمادة معينة. تعتمد العملية المستخدمة كليًا على الخصائص الفيزيائية المرغوبة للجزء النهائي، مثل الصلابة أو المتانة أو مستويات الإجهاد الداخلي.

المعالجة الحرارية ليست وصفة موحدة بل هي إطار عمل يتكون من ثلاث مراحل أساسية - التسخين، والتثبيت، والتبريد. تكمن "القياسية" في هذا الإطار، بينما يتم التحكم بدقة في المتغيرات داخل كل مرحلة لتغيير البنية المجهرية الداخلية للمادة عمدًا وتحقيق هدف هندسي محدد.

الهدف الأساسي: التلاعب بخصائص المواد

تتعلق المعالجة الحرارية في جوهرها بتغيير البنية الداخلية للمادة لتعزيز خصائصها لتطبيق معين. وهذا أمر بالغ الأهمية بشكل خاص للمعادن مثل الفولاذ، حيث يمكن أن تؤدي التعديلات الطفيفة على عملية المعالجة إلى إنتاج خصائص أداء مختلفة بشكل كبير.

زيادة الصلابة ومقاومة التآكل

أحد الأهداف الأكثر شيوعًا هو جعل المادة أكثر صلابة. يتم تحقيق ذلك عن طريق تسخين المعدن إلى درجة حرارة محددة لتغيير بنيته البلورية ثم تبريده بسرعة (التخميد) لتثبيت تلك البنية الصلبة في مكانها. يؤدي هذا إلى تحسين مقاومة الجزء للتآكل والخدش والانبعاج.

تحسين المتانة والليونة

على العكس من ذلك، قد تكون المادة هشة للغاية بالنسبة لاستخدامها المقصود. تتضمن عمليات مثل التخمير تسخين المعدن ثم تبريده ببطء شديد. يعيد هذا ترتيب البنية الداخلية للمادة لتكون أكثر تجانسًا وأقل إجهادًا، مما يزيد من قدرتها على التشوه دون كسر (الليونة) وامتصاص الصدمات (المتانة).

تخفيف الإجهادات الداخلية

تؤدي عمليات التصنيع مثل اللحام أو الصب أو التشغيل الآلي إلى إجهادات داخلية كبيرة في المادة. يمكن أن تؤدي هذه الإجهادات إلى التواء أو تشقق بمرور الوقت. تتضمن دورة المعالجة الحرارية لتخفيف الإجهاد تسخين الجزء إلى درجة حرارة أقل من نقطة التحول الخاصة به ثم تبريده ببطء، مما يسمح لهذه القوى الداخلية بالاسترخاء دون تغيير الخصائص الأساسية.

تعزيز الخصائص الأخرى

بالإضافة إلى التغييرات الميكانيكية، يمكن أن تعمل المعالجة الحرارية أيضًا على تحسين الخصائص الكهربائية والمغناطيسية للمادة. وهذا أمر بالغ الأهمية للمكونات المستخدمة في المحركات الكهربائية والمحولات والتطبيقات الكهرومغناطيسية الأخرى.

المراحل الأساسية الثلاث لأي معالجة حرارية

على الرغم من أن درجات الحرارة والأوقات ومعدلات التبريد المحددة تختلف اختلافًا كبيرًا، إلا أن جميع عمليات المعالجة الحرارية تقريبًا تتبع هيكلًا ثلاثي المراحل. إتقان العملية يعني إتقان المتغيرات في كل مرحلة.

المرحلة 1: دورة التسخين

يتم تسخين الجزء بطريقة مضبوطة إلى درجة حرارة مستهدفة. معدل التسخين مهم؛ قد يتسبب التسخين السريع جدًا في حدوث صدمة حرارية وتشققات، خاصة في الأشكال الهندسية المعقدة. يتم تحديد درجة الحرارة المستهدفة من خلال المادة والخصائص النهائية المرغوبة.

المرحلة 2: فترة التثبيت

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم تثبيت المادة، أو "تثبيتها"، لفترة زمنية محددة. تسمح هذه الفترة لدرجة الحرارة بأن تصبح موحدة في جميع أنحاء الجزء وتمنح البنية المجهرية الداخلية الوقت اللازم للتحول بالكامل. يعتمد وقت التثبيت على كيمياء المادة وسمك المقطع العرضي للجزء.

المرحلة 3: دورة التبريد (التخميد)

غالبًا ما تكون هذه هي المرحلة الأكثر أهمية. يحدد المعدل الذي يتم به تبريد المادة من درجة حرارة التثبيت بنيتها المجهرية النهائية، وبالتالي خصائصها الميكانيكية. يؤدي التبريد السريع في الماء أو الزيت أو الهواء القسري (التخميد) إلى إنشاء بنية صلبة وهشة، في حين أن التبريد البطيء جدًا داخل الفرن (التخمير) يخلق بنية ناعمة ومرنة.

فهم المفاضلات

المعالجة الحرارية ليست حلاً سحريًا؛ إنها تسوية هندسية. إن تحسين خاصية واحدة يأتي دائمًا تقريبًا على حساب خاصية أخرى.

معضلة الصلابة مقابل الهشاشة

المفاضلة الأكثر شيوعًا هي بين الصلابة والمتانة. المادة التي يتم معالجتها حراريًا لتحقيق أقصى قدر من الصلابة ستكون دائمًا تقريبًا هشة للغاية وعرضة للتكسر تحت تأثير الصدمات. هذا هو السبب في أن الأجزاء الصلبة للغاية غالبًا ما يتم تخميرها لاحقًا - يتم إعادة تسخينها إلى درجة حرارة أقل - للتضحية ببعض الصلابة مقابل زيادة ضرورية في المتانة.

خطر الفشل

المعالجة الحرارية المنفذة بشكل غير صحيح أسوأ من عدم المعالجة على الإطلاق. يمكن أن يؤدي التسخين الزائد إلى إتلاف بنية حبيبات المادة بشكل دائم، في حين أن التبريد غير الصحيح يمكن أن يُدخل إجهادات جديدة، أو يسبب التواء، أو يُنشئ تشققات. تتطلب العملية تحكمًا دقيقًا وفهمًا عميقًا لخصائص المواد المعدنية.

اختيار الخيار الصحيح لهدفك

عملية المعالجة الحرارية الصحيحة هي تلك التي تحقق الخصائص المحددة التي يتطلبها تطبيقك. ابدأ دائمًا بتحديد هدفك النهائي.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل: ستحتاج إلى عملية تتضمن تخميدًا سريعًا، مثل تقوية السطح أو التقسية الشاملة، ومن المحتمل أن تليها عملية تخمير بدرجة حرارة منخفضة.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد لقابلية التشغيل الآلي: ستحتاج إلى عملية تبريد بطيئة جدًا، مثل التخمير أو التطبيع، لإنتاج بنية مجهرية ناعمة وموحدة.

- إذا كان تركيزك الأساسي هو توازن بين القوة والمتانة: من المحتمل أن تحتاج إلى عملية من خطوتين من التخميد لتقوية الجزء، تليها عملية تخمير لتقليل الهشاشة وتحقيق المتانة المطلوبة.

في النهاية، يبدأ اختيار العملية الصحيحة بفهم واضح لما تحتاج إلى أن تفعله المادة.

جدول ملخص:

| الهدف | العملية الرئيسية | النتيجة الأساسية |

|---|---|---|

| زيادة الصلابة | التخميد (التبريد السريع) | تعزيز مقاومة التآكل |

| تحسين المتانة | التخمير (التبريد البطيء) | مرونة أكبر وامتصاص للصدمات |

| تخفيف الإجهاد الداخلي | دورة تخفيف الإجهاد | تقليل خطر التواء أو تشقق |

| موازنة القوة والمتانة | التخميد والتخمير | مزيج محسن من الخصائص |

هل تحتاج إلى تحكم دقيق في عملية المعالجة الحرارية الخاصة بك؟ المعدات المخبرية المناسبة ضرورية لتحقيق نتائج متسقة وموثوقة. تتخصص KINTEK في الأفران والمواقد والمواد الاستهلاكية المخبرية عالية الجودة التي توفر التحكم الدقيق في درجة الحرارة والتوحيد الذي تتطلبه تطبيقات المعالجة الحرارية الخاصة بك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا مساعدتك في تحقيق أهدافك المحددة لخصائص المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي الميزة التي تتمتع بها الكتلة الحيوية مقارنة باستخدام الفحم؟ مصدر طاقة أنظف ومحايد للكربون

- هل يستخدم التبخير الحراري لترسيب طبقة معدنية رقيقة؟ دليل لهذه التقنية الأساسية للترسيب الفيزيائي للبخار (PVD)

- ما هي الآلة المستخدمة في المسابك؟ الدليل الشامل لآلات سباكة القوالب

- ما هو التلبيد عالي الحرارة للسيراميك؟ تحويل المسحوق إلى مكونات كثيفة وعالية الأداء

- ما هي احتياطات السلامة الخاصة بلحام النحاس؟ نظام من 4 ركائز لتجنب الأبخرة السامة والحروق والحرائق

- ما هي متطلبات المواد الحرارية المقاومة للحرارة؟ اختر المادة المناسبة للحرارة القصوى

- ما هي العملية المستخدمة لاستخراج الزيوت العطرية؟ من النبات الخام إلى العطر النقي

- ما هي العوامل المؤثرة على كفاءة الرش؟ أتقن معدل الترسيب وجودة الفيلم