باختصار، التقسية السطحية هي عملية معالجة حرارية تُنشئ طبقة سطحية صلبة ومقاومة للتآكل ("الطبقة الخارجية") فوق جزء داخلي أكثر ليونة ومتانة ("اللب"). هذه عملية تصنيع مميزة ويجب عدم الخلط بينها وبين تلبيد المعادن — وهو موضوع المراجع المقدمة — والذي يتضمن صهر مساحيق المعادن معًا لتشكيل جزء صلب.

الهدف الأساسي من التقسية السطحية هو تصميم مكون ذي خصائص مزدوجة. فهو يمنح الجزء المعدني سطحًا شديد المتانة لمقاومة التآكل والاحتكاك، مع الحفاظ على لب مرن وممتص للصدمات لمنع الفشل الكارثي تحت تأثير الصدمات.

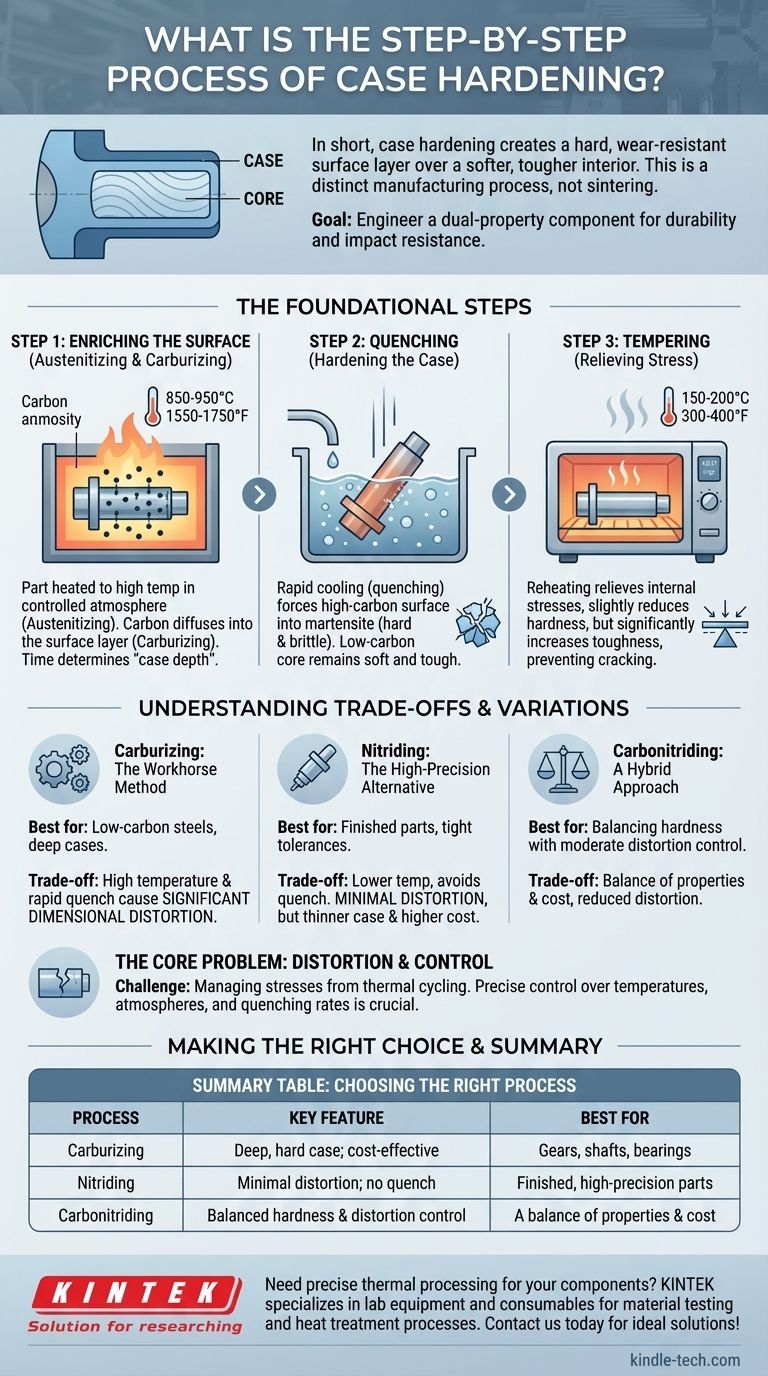

الخطوات الأساسية للتقسية السطحية

التقسية السطحية ليست إجراءً واحدًا بل هي سلسلة من العمليات الحرارية والكيميائية المتحكم بها. الطريقة الأكثر شيوعًا، خاصة للفولاذ منخفض الكربون، تتضمن ثلاث مراحل حاسمة.

الخطوة 1: إثراء السطح (الأوستنة والكربنة)

الخطوة الأولى هي تغيير التركيب الكيميائي لسطح الجزء. يتم تسخين المعدن، وعادة ما يكون فولاذًا منخفض الكربون، إلى درجة حرارة عالية (حوالي 850-950 درجة مئوية أو 1550-1750 درجة فهرنهايت) في جو متحكم به.

عند درجة الحرارة هذه، يتغير التركيب البلوري للفولاذ إلى أوستنيت، والذي يمكنه امتصاص المزيد من الكربون بسهولة. يتم الاحتفاظ بالجزء عند درجة الحرارة هذه في بيئة غنية بالكربون. تسمح هذه العملية، التي تسمى الكربنة، لذرات الكربون بالانتشار في الطبقة السطحية للفولاذ. كلما طالت مدة الاحتفاظ بالجزء، زاد عمق اختراق الكربون، مما يحدد "عمق الطبقة الخارجية".

الخطوة 2: التبريد السريع (تقسية الطبقة الخارجية)

بمجرد أن يمتص السطح ما يكفي من الكربون، يتم تبريد الجزء بسرعة، أو تبريده سريعًا، عن طريق غمره في وسط مثل الزيت أو الماء أو المحلول الملحي.

يؤدي هذا التبريد السريع إلى تحول الطبقة السطحية عالية الكربون (الأوستنيت) إلى مارتنسيت، وهو تركيب بلوري شديد الصلابة والهشاشة. ومع ذلك، فإن اللب منخفض الكربون لا يتصلب بشكل كبير، ويظل ناعمًا ومتينًا نسبيًا.

الخطوة 3: التخمير (تخفيف الإجهاد)

تترك عملية التبريد السريع الطبقة الخارجية المقساة في حالة إجهاد داخلي عالٍ، مما يجعلها هشة للغاية. لمواجهة ذلك، يتم تخمير الجزء.

يتضمن التخمير إعادة تسخين المكون إلى درجة حرارة أقل بكثير (عادة 150-200 درجة مئوية أو 300-400 درجة فهرنهايت) والاحتفاظ به لفترة محددة. تعمل هذه العملية على تخفيف الإجهادات الداخلية وتقلل قليلاً من صلابة الطبقة الخارجية، ولكنها تزيد بشكل كبير من متانتها، مما يمنعها من التشقق أو التصدع أثناء الخدمة.

فهم المفاضلات والاختلافات

بينما الكربنة هي الطريقة الأكثر شيوعًا، توجد العديد من الاختلافات والبدائل، لكل منها مزايا وعيوب مميزة.

الكربنة: الطريقة الأكثر استخدامًا

الكربنة فعالة للغاية للفولاذ منخفض الكربون وفعالة من حيث التكلفة نسبيًا لإنشاء طبقات خارجية عميقة وصلبة. ومع ذلك، فإن درجات الحرارة العالية والتبريد السريع اللاحق يمكن أن يؤديا إلى تشوه الأبعاد بشكل كبير، مما قد يتطلب طحنًا أو تشغيلًا ميكانيكيًا نهائيًا.

النتردة: البديل عالي الدقة

تحقق النتردة نتيجة مماثلة عن طريق نشر النيتروجين — وليس الكربون — في السطح. الميزة الرئيسية هي درجة حرارة المعالجة المنخفضة، والتي تتجنب تمامًا خطوة التبريد السريع. وينتج عن ذلك الحد الأدنى من التشوه، مما يجعلها مثالية للأجزاء النهائية ذات التفاوتات الضيقة. المفاضلة غالبًا ما تكون طبقة خارجية أرق وتكلفة أعلى محتملة.

الكربونتردة: نهج هجين

تنتشر هذه العملية كل من الكربون والنيتروجين في السطح. إنها توفر توازنًا في الخصائص، وغالبًا ما توفر طبقة خارجية أكثر صلابة من الكربنة عند درجة حرارة أقل، مما يساعد على تقليل التشوه ولكن لا يقضي عليه.

المشكلة الأساسية: التشوه والتحكم

التحدي الأساسي في جميع عمليات التقسية السطحية هو إدارة الإجهادات الناتجة عن الدورات الحرارية. يمكن أن يؤدي التسخين أو التبريد غير المتساوي إلى التواء الأجزاء أو انحنائها أو حتى تشققها. يعتمد النجاح على التحكم الدقيق في أجواء الفرن ودرجات الحرارة ومعدلات التبريد السريع.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار العملية الصحيحة فهم التطبيق النهائي للمكون. يجب أن يسترشد قرارك بمتطلبات تشغيل الجزء.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل وقوة الصدمات: توفر الكربنة القياسية متبوعة بالتبريد السريع والتخمير طبقة خارجية عميقة ومتينة مع لب قوي، وهي مثالية للتروس والأعمدة والمحامل.

- إذا كان تركيزك الأساسي هو الحفاظ على تفاوتات أبعاد ضيقة: النتردة الغازية هي الخيار الأفضل، حيث أن عدم وجود خطوة التبريد السريع يؤدي إلى الحد الأدنى من تشوه الجزء.

- إذا كان تركيزك الأساسي هو الموازنة بين الصلابة والتكلفة والتحكم المعتدل في التشوه: توفر الكربونتردة حلاً وسطًا، حيث توفر صلابة سطحية ممتازة مع تشوه أقل من الكربنة التقليدية.

من خلال فهم هذه العمليات المتميزة، يمكنك تحديد المعالجة الدقيقة اللازمة لتحقيق مكون يتمتع بالتوازن المثالي بين متانة السطح وقوة اللب.

جدول الملخص:

| العملية | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| الكربنة | طبقة خارجية عميقة وصلبة؛ فعالة من حيث التكلفة | التروس، الأعمدة، المحامل |

| النتردة | الحد الأدنى من التشوه؛ لا يوجد تبريد سريع | الأجزاء النهائية عالية الدقة |

| الكربونتردة | توازن بين الصلابة والتحكم في التشوه | توازن بين الخصائص والتكلفة |

هل تحتاج إلى معالجة حرارية دقيقة لمكوناتك؟ تعد طريقة التقسية السطحية الصحيحة أمرًا بالغ الأهمية لأداء الجزء وطول عمره. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لاختبار المواد وعمليات المعالجة الحرارية. يمكن لخبرائنا مساعدتك في اختيار الحل الأمثل لتحقيق التوازن المثالي بين صلابة السطح ومتانة اللب لتطبيقك المحدد. اتصل بنا اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن التلدين بالتفريغ الهوائي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

يسأل الناس أيضًا

- لماذا يستخدم النيتروجين في التلبيد؟ الموازنة بين التكلفة والتحكم في الأكسدة وخصائص المواد

- ما هو مبدأ الترسيب بالتبخير الفراغي؟ تحقيق أغشية رقيقة فائقة النقاء وعالية الأداء

- كيف يسهل التقطير الفراغي متعدد المراحل إزالة الزنك والكادميوم من المغنيسيوم الخام؟

- لماذا نستخدم فرن تفريغ مع مصيدة تيتانيوم للتلدين المسبق؟ حماية الركائز ومنع تشقق طلاء LSCF

- ما هو فرن القاع المتحرك؟ تحقيق تسخين موحد فائق للأجزاء الثقيلة والحساسة

- لماذا يجب استخدام فرن التجفيف بالتفريغ بعد تحضير الإلكتروليتات المركبة وطلاءات الأقطاب الكهربائية؟

- ما هو الكربنة بالتفريغ؟ تحقيق صلابة فائقة بالدقة والسرعة

- ما هو الدور الذي تلعبه الفرن ذو درجة الحرارة العالية في اختبارات الزحف والتعب لسبيكة 709؟ أدوات الدقة الأساسية