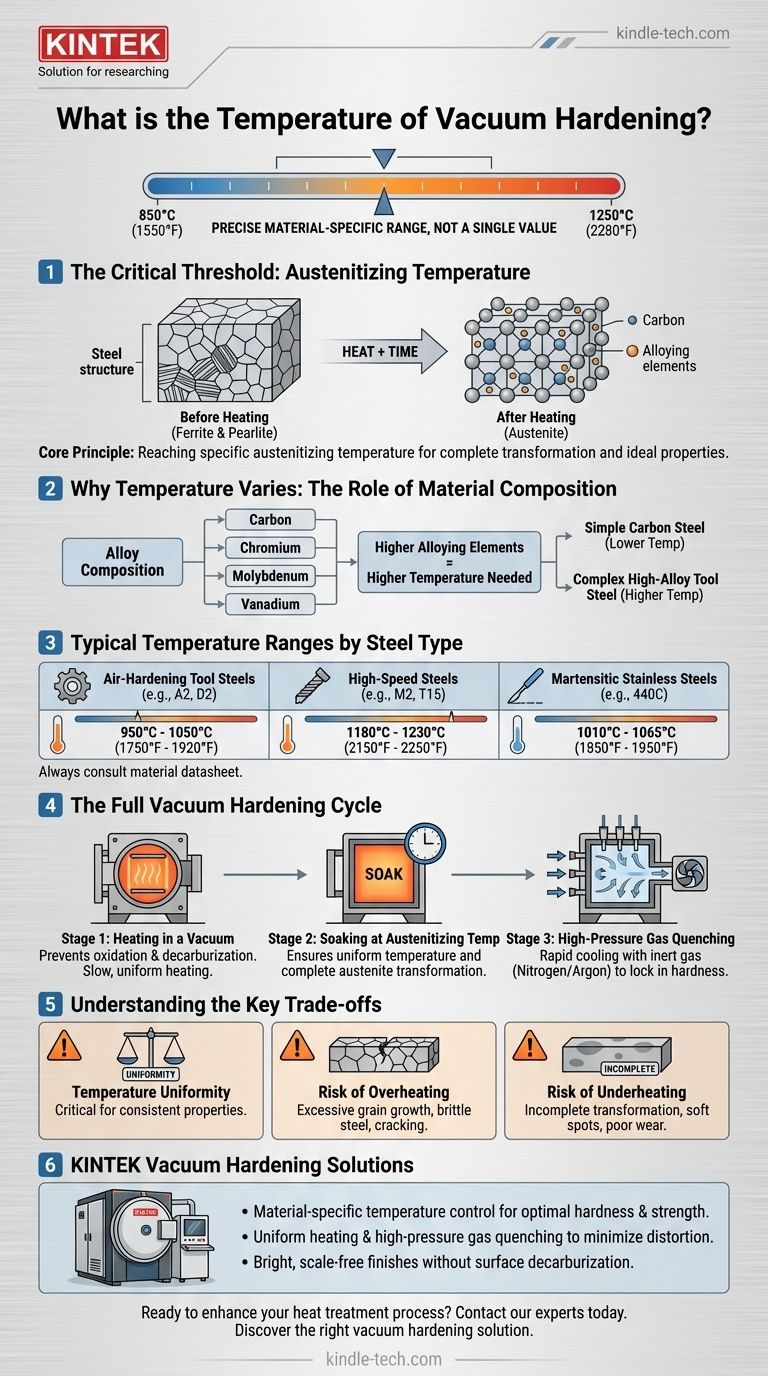

درجة حرارة التقسية الفراغية ليست قيمة واحدة بل هي نطاق دقيق ومحدد للمادة. تتراوح عادةً بين 850 درجة مئوية و 1250 درجة مئوية (1550 درجة فهرنهايت و 2280 درجة فهرنهايت)، اعتمادًا كليًا على التركيب الكيميائي لسبيكة الفولاذ المعالجة. درجة الحرارة الصحيحة حاسمة لتحويل البنية الداخلية للفولاذ لتحقيق أقصى صلابة وقوة له.

المبدأ الأساسي للتقسية الفراغية لا يتعلق بالوصول إلى درجة حرارة عامة، بل يتعلق بالوصول إلى درجة حرارة الأوستنة المحددة لسبيكة معينة في بيئة خاملة ومتحكم بها لتحقيق خصائص مثالية دون تلوث السطح.

لماذا تتغير درجة الحرارة: دور التركيب المادي

تُملي درجة حرارة التقسية الدقيقة بواسطة علم المعادن الخاص بالفولاذ. الهدف هو تسخين المادة إلى نقطة تتحول عندها بنيتها البلورية، وهي عملية تُعرف باسم الأوستنة.

العتبة الحرجة: درجة حرارة الأوستنة

الأوستنة هي عملية تسخين الفولاذ إلى درجة حرارة تتغير عندها بنيته البلورية من الفريت والبيرليت إلى بنية جديدة تسمى الأوستنيت.

في هذه الحالة، تذوب عناصر الكربون وعناصر السبائك الأخرى في مصفوفة الحديد، تمامًا مثل ذوبان الملح في الماء. هذه الخطوة ضرورية؛ فبدون تحول كامل إلى أوستنيت، لا يمكن للفولاذ أن يقسى بالكامل أثناء التبريد السريع.

كيف تحدد عناصر السبائك درجة الحرارة

تحتوي سبائك الفولاذ المختلفة على كميات متفاوتة من العناصر مثل الكربون والكروم والموليبدينوم والفاناديوم. تؤثر هذه العناصر بشكل مباشر على درجة حرارة الأوستنة.

تتطلب الفولاذ ذات التركيزات العالية من هذه العناصر السبائكية عمومًا درجات حرارة أعلى لإذابتها بالكامل في بنية الأوستنيت. على سبيل المثال، يتطلب فولاذ الكربون البسيط درجة حرارة أقل بكثير من فولاذ الأدوات المعقد وعالي السبائك.

نطاقات درجات الحرارة النموذجية حسب نوع الفولاذ

على الرغم من أنه يجب عليك دائمًا الرجوع إلى ورقة البيانات الخاصة بالمواد، إلا أن هذه هي نطاقات درجات الحرارة العامة لعائلات الفولاذ الشائعة:

- صلب الأدوات المقسى بالهواء (مثل A2، D2): يتطلب عادةً 950 درجة مئوية إلى 1050 درجة مئوية (1750 درجة فهرنهايت إلى 1920 درجة فهرنهايت).

- الصلب عالي السرعة (مثل M2، T15): يحتاج إلى درجات حرارة أعلى بكثير، غالبًا 1180 درجة مئوية إلى 1230 درجة مئوية (2150 درجة فهرنهايت إلى 2250 درجة فهرنهايت)، لإذابة الكربيدات القوية من الفاناديوم والتنغستن.

- الفولاذ المقاوم للصدأ المارتنسيتي (مثل 440C): يتم تقسية في نطاق 1010 درجة مئوية إلى 1065 درجة مئوية (1850 درجة فهرنهايت إلى 1950 درجة فهرنهايت).

دورة التقسية الفراغية الكاملة

درجة حرارة التقسية هي جزء واحد فقط من عملية متعددة المراحل. يوفر فهم الدورة الكاملة سياقًا حاسمًا.

المرحلة 1: التسخين في الفراغ

يتم تفريغ حجرة الفرن إلى فراغ شبه مثالي. ثم يتم تسخين المادة ببطء وبشكل موحد نحو درجة الحرارة المستهدفة. الدور الأساسي للفراغ هو منع الأكسدة وإزالة الكربنة (فقدان الكربون من السطح)، مما يضمن الحصول على جزء نظيف ولامع.

المرحلة 2: النقع عند درجة حرارة الأوستنة

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم "نقع" المادة أو الاحتفاظ بها لفترة زمنية محددة مسبقًا. تضمن فترة النقع هذه أن يصل الجزء بأكمله، من السطح إلى اللب، إلى درجة حرارة موحدة وأن تحول الأوستنيت قد اكتمل.

المرحلة 3: التبريد السريع بالغاز عالي الضغط

بعد النقع، يتم تبريد الجزء بسرعة (إخماده) لتثبيت البنية المقساة. في فرن التفريغ، يتم تحقيق ذلك عن طريق غمر الحجرة بغاز خامل عالي الضغط، عادةً النيتروجين أو الأرجون. يتم تدوير الغاز بواسطة مروحة قوية لتبريد الجزء بسرعة وبشكل موحد.

فهم المقايضات الرئيسية

التحكم الدقيق في درجة الحرارة هو العامل الأكثر أهمية في نجاح التقسية الفراغية. يمكن أن يؤدي الانحراف ولو قليلاً عن المعايير المحددة إلى إتلاف الجزء.

الحاجة الماسة إلى توحيد درجة الحرارة

إذا كان أحد أقسام المكون أكثر سخونة من الآخر أثناء النقع، فسيؤدي ذلك إلى خصائص مادية غير متناسقة. لهذا السبب، تم تصميم عناصر تصميم الفرن - مثل دوران المروحة، وموضع عنصر التسخين، وأنظمة التحكم - للحفاظ على توحيد درجة الحرارة في حدود بضع درجات عبر حمل العمل بأكمله.

خطر السخونة الزائدة

يؤدي تسخين جزء فوق درجة حرارة الأوستنة المحددة إلى نمو حبيبي مفرط. تجعل الحبيبات الكبيرة الفولاذ هشًا وعرضة للتشقق، مما يضر بشدة بمتانته ومقاومته للصدمات.

خطر عدم كفاية التسخين

يؤدي عدم الوصول إلى درجة الحرارة المطلوبة إلى تحول غير كامل إلى أوستنيت. وهذا يعني أن الفولاذ لن يقسى بالكامل أثناء التبريد السريع، مما يؤدي إلى بقع ناعمة، وضعف مقاومة التآكل، وفشل في تلبية مواصفات الأداء.

اتخاذ الخيار الصحيح لمادتك

ورقة بيانات المواد الخاصة بك هي المصدر النهائي للحقيقة. ومع ذلك، ستساعدك هذه الإرشادات في تحديد التوقعات لعملية التقسية الفراغية.

- إذا كان تركيزك الأساسي هو تقسية فولاذ الأدوات الشائع (مثل A2، D2): توقع درجة حرارة معالجة تقارب 1000 درجة مئوية (1832 درجة فهرنهايت) واعتمد على خبرة معالج الحرارة لاتباع ورقة البيانات بدقة.

- إذا كان تركيزك الأساسي على فولاذ عالي الأداء وعالي السرعة (مثل M2): كن مستعدًا لدورة درجة حرارة أعلى بكثير تتجاوز 1200 درجة مئوية (2192 درجة فهرنهايت) لتحقيق الأداء الضروري.

- إذا كان تركيزك الأساسي هو الحصول على تشطيب لامع وخالي من القشور بأقل قدر من التشوه: فإن التقسية الفراغية هي الخيار الأفضل، حيث أن التحكم الدقيق في درجة الحرارة وعملية التبريد السريع بالغاز يقللان من المخاطر المرتبطة بالطرق القديمة.

ارجع دائمًا إلى مواصفات الشركة المصنعة للمواد لضمان أن المنتج النهائي يلبي متطلباته الهندسية المقصودة.

جدول الملخص:

| نوع الفولاذ | نطاق درجة حرارة التقسية النموذجية | أمثلة شائعة |

|---|---|---|

| صلب الأدوات المقسى بالهواء | 950 درجة مئوية - 1050 درجة مئوية (1750 درجة فهرنهايت - 1920 درجة فهرنهايت) | A2، D2 |

| الصلب عالي السرعة | 1180 درجة مئوية - 1230 درجة مئوية (2150 درجة فهرنهايت - 2250 درجة فهرنهايت) | M2، T15 |

| الفولاذ المقاوم للصدأ المارتنسيتي | 1010 درجة مئوية - 1065 درجة مئوية (1850 درجة فهرنهايت - 1950 درجة فهرنهايت) | 440C |

احصل على تقسية دقيقة وخالية من التلوث باستخدام أفران التفريغ من KINTEK.

بصفتنا متخصصين في معدات ومستهلكات المختبرات، توفر KINTEK حلول تقسية فراغية تقدم:

- تحكم في درجة الحرارة خاص بالمواد للحصول على الصلابة والقوة المثلى

- تسخين موحد وتبريد سريع بالغاز عالي الضغط لتقليل التشوه

- تشطيبات لامعة وخالية من القشور بدون إزالة كربنة السطح

سواء كنت تعمل مع فولاذ الأدوات، أو فولاذ عالي السرعة، أو فولاذ مقاوم للصدأ، فإن معداتنا تضمن لك الوصول إلى درجة حرارة الأوستنة الدقيقة التي تتطلبها سبيكتك.

هل أنت مستعد لتعزيز عملية المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف حل التقسية الفراغية المناسب لك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي المتطلبات الأربعة لفرن المعالجة الحرارية؟ ضمان تحولات معدنية دقيقة

- ما هي درجة حرارة الوصلة الملحومة بالنحاس؟ اتقن مفتاح اللحام المعدني القوي والموثوق

- لماذا يلزم وجود نظام تسخين بتفريغ ديناميكي لتنشيط FJI-H14؟ ضمان أداء الامتصاص الأمثل

- ماذا يحدث عندما تتم معالجة المادة بالتلدين؟ دليل للمواد الأكثر ليونة وقابلية للتشكيل

- أين يتم استخدام الأفران الفراغية؟ ضرورية لصناعات الطيران والطب والتصنيع عالي التقنية

- ما هو التأثير السلبي لتبريد الفولاذ؟ إدارة الإجهاد الداخلي ومنع التشقق

- ماذا تسمى عملية انتقال الحرارة في الفراغ؟ إطلاق العنان للإشعاع الحراري للهندسة

- ما هي عملية التلدين الفراغي؟ تحقيق معالجة معدنية نقية وخالية من الأكسدة