لكي نكون دقيقين، لا يوجد نطاق حراري واحد للمعالجة الحرارية للصلب. تعتمد درجة الحرارة الصحيحة بشكل حاسم على عاملين: النوع المحدد لسبائك الصلب والنتيجة المرجوة، مثل التصليد، التليين، أو تخفيف الإجهاد. كل عملية لها متطلباتها الحرارية الفريدة، والتي غالبًا ما تُحسب بدقة بناءً على محتوى الكربون في الصلب.

الهدف من المعالجة الحرارية ليس مجرد تسخين الصلب، بل تحويل هيكله البلوري الداخلي. درجة الحرارة الصحيحة هي التي تحقق التغيير الهيكلي الضروري - مثل تشكيل الأوستينيت - لعملية معينة مثل التلدين أو التصليد.

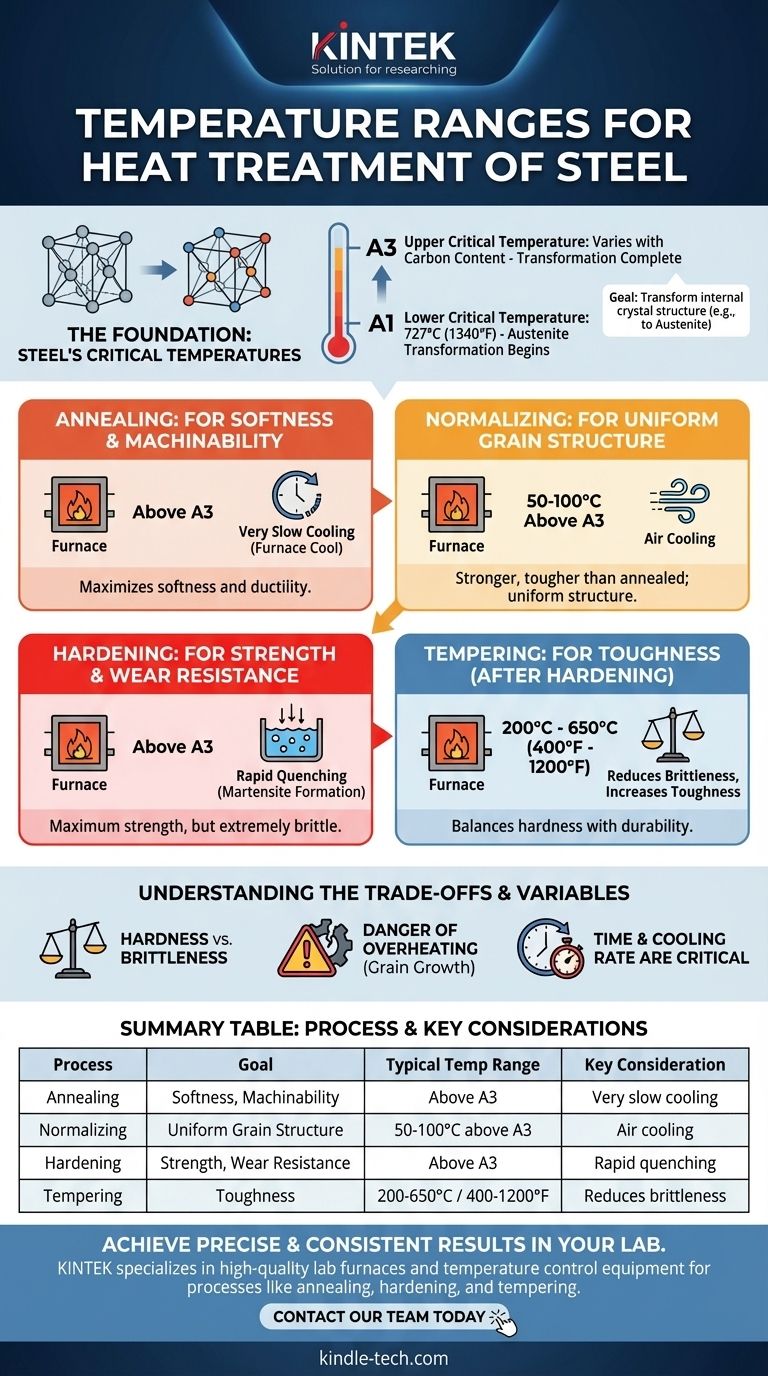

الأساس: درجات الحرارة الحرجة للصلب

لفهم المعالجة الحرارية، يجب عليك أولاً أن تفهم أن تسخين الصلب يسبب تغيرات في هيكله البلوري الداخلي. تحدث هذه التغيرات عند "درجات حرارة حرجة" محددة ويمكن التنبؤ بها.

درجة الحرارة الحرجة السفلى (A1)

درجة حرارة A1 هي النقطة التي يبدأ عندها هيكل الصلب في التحول إلى طور يسمى الأوستينيت. بالنسبة لجميع أنواع الصلب الكربوني والسبائكي الشائعة تقريبًا، تكون هذه الدرجة ثابتة عند 727 درجة مئوية (1340 درجة فهرنهايت). تحت هذه النقطة، لا يمكن أن يحدث تصليد كبير.

درجة الحرارة الحرجة العليا (A3)

درجة حرارة A3 هي النقطة التي يكتمل عندها التحول إلى الأوستينيت. على عكس A1، تختلف هذه الدرجة بشكل كبير بناءً على تركيبة الصلب.

دور محتوى الكربون

يعد محتوى الكربون في الصلب هو العامل الأساسي الذي يحدد درجة حرارة A3. مع زيادة محتوى الكربون (حتى 0.77%)، تنخفض درجة حرارة A3. هذا هو السبب في أن الصلب منخفض الكربون يتطلب درجة حرارة أعلى للتصليد الكامل من الصلب عالي الكربون.

عمليات المعالجة الحرارية الرئيسية ودرجات حرارتها

تتطلب الأهداف المختلفة عمليات مختلفة، تستخدم كل منها درجات الحرارة الحرجة كمعيار.

التلدين (للتليين وقابلية التشغيل الآلي)

الهدف من التلدين هو جعل الصلب لينًا ومطيلًا قدر الإمكان. يتم ذلك عن طريق تسخين الصلب إلى درجة حرارة أعلى بقليل من درجة حرارة A3، والاحتفاظ به هناك لفترة كافية حتى يتحول الهيكل بالكامل (عملية تسمى "التشبع")، ثم تبريده ببطء شديد، غالبًا عن طريق تركه في الفرن ليبرد طوال الليل.

التطبيع (لهيكل حبيبي موحد)

يخلق التطبيع هيكلاً أكثر انتظامًا ودقة، مما ينتج عنه صلب أقوى وأكثر متانة من الصلب الملدن. يتضمن تسخين الصلب إلى درجة حرارة أعلى قليلاً من التلدين (عادةً 50-100 درجة مئوية فوق A3) ثم تركه يبرد في الهواء الساكن.

التصليد (للقوة ومقاومة التآكل)

يستخدم التصليد لجعل الصلب قويًا ومقاومًا للتآكل. يتم تسخين الصلب إلى درجة حرارة أعلى من درجة حرارة A3 لتشكيل الأوستينيت، ثم يبرد بسرعة كبيرة (عملية تسمى التبريد السريع) بحيث تحبس ذرات الكربون، مكونة هيكلاً صلبًا وهشًا للغاية يسمى المارتنسيت.

المراجعة (للمتانة)

غالبًا ما يكون الصلب المصلد حديثًا هشًا جدًا للاستخدام العملي. المراجعة هي معالجة ثانوية بدرجة حرارة منخفضة يتم إجراؤها بعد التصليد لتقليل الهشاشة وزيادة المتانة. تتضمن إعادة تسخين الصلب إلى درجة حرارة أقل بكثير، عادةً ما بين 200 درجة مئوية و 650 درجة مئوية (400 درجة فهرنهايت و 1200 درجة فهرنهايت)، مما يضحي ببعض الصلابة مقابل مكسب كبير في المتانة.

فهم المفاضلات

إن اختيار عملية المعالجة الحرارية هو مسألة موازنة الخصائص. لا توجد حالة "أفضل" واحدة للصلب.

الصلابة مقابل الهشاشة

هذه هي المفاضلة الأساسية. العمليات التي تخلق أعلى صلابة، مثل التبريد السريع، تخلق أيضًا أكبر هشاشة. المراجعة هي فعل إدارة هذه المفاضلة عمدًا لتلبية متطلبات تطبيق معين.

خطر السخونة الزائدة

يعد تسخين الصلب بشكل كبير فوق درجة حرارة A3 المطلوبة خطأً شائعًا ولا رجعة فيه. يتسبب هذا في نمو حبيبي مفرط داخل الصلب، مما يؤدي إلى منتج نهائي ضعيف وهش، حتى لو تم تنفيذ الخطوات اللاحقة بشكل صحيح.

درجة الحرارة هي متغير واحد فقط

درجة الحرارة القصوى حاسمة، لكنها ليست العامل الوحيد. الوقت الذي يحتفظ فيه الصلب عند تلك الدرجة (التشبع) ومعدل التبريد لا يقلان أهمية في تحديد الخصائص النهائية للمادة.

اختيار العملية الصحيحة لهدفك

يجب أن يكون اختيارك مدفوعًا بالتطبيق النهائي لمكون الصلب.

- إذا كان تركيزك الأساسي هو أقصى درجات الليونة وقابلية التشغيل الآلي: استخدم التلدين الكامل عن طريق التسخين فوق A3 وضمان معدل تبريد بطيء جدًا.

- إذا كان تركيزك الأساسي هو إنشاء هيكل بدء موحد وقوي: استخدم التطبيع عن طريق التسخين فوق A3 وترك الصلب يبرد في الهواء.

- إذا كان تركيزك الأساسي هو تحقيق أقصى صلابة: استخدم التصليد عن طريق التسخين فوق A3 والتبريد السريع، ولكن اعلم أن النتيجة ستكون هشة للغاية.

- إذا كان تركيزك الأساسي هو موازنة الصلابة مع المتانة لجزء نهائي: اتبع دائمًا عملية التصليد بالمراجعة عند درجة حرارة محددة لتحقيق التوازن المطلوب.

في النهاية، إتقان المعالجة الحرارية يدور حول استخدام درجة الحرارة بدقة للتحكم في الهيكل الداخلي للصلب وتحقيق غرض هندسي محدد.

جدول ملخص:

| العملية | الهدف | النطاق الحراري النموذجي | اعتبار رئيسي |

|---|---|---|---|

| التلدين | الليونة، قابلية التشغيل الآلي | فوق A3 (يختلف حسب السبيكة) | تبريد بطيء جداً (تبريد بالفرن) |

| التطبيع | هيكل حبيبي موحد | 50-100 درجة مئوية فوق A3 | تبريد بالهواء |

| التصليد | القوة، مقاومة التآكل | فوق A3 | يتطلب تبريداً سريعاً |

| المراجعة | المتانة (بعد التصليد) | 200 درجة مئوية - 650 درجة مئوية (400 درجة فهرنهايت - 1200 درجة فهرنهايت) | يقلل الهشاشة، يزيد المتانة |

حقق نتائج دقيقة ومتسقة في مختبرك. تعد درجة حرارة المعالجة الحرارية الصحيحة أمرًا بالغ الأهمية لتحقيق الخصائص المادية المطلوبة في مكونات الصلب الخاصة بك. تتخصص KINTEK في أفران المختبر عالية الجودة ومعدات التحكم في درجة الحرارة، مما يوفر الموثوقية والدقة التي يحتاجها مختبرك لعمليات مثل التلدين، التصليد، والمراجعة.

دع خبرتنا تدعم بحثك ومراقبة الجودة. اتصل بفريقنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة تطبيقك المحدد والعثور على حل الفرن المثالي لمتطلبات المعالجة الحرارية الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه

- ما هي درجة الحرارة العالية في فرن التفريغ؟ اكتشف النطاق المناسب لمعالجة المواد الخاصة بك

- ما هي عملية الفرن الفراغي؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية