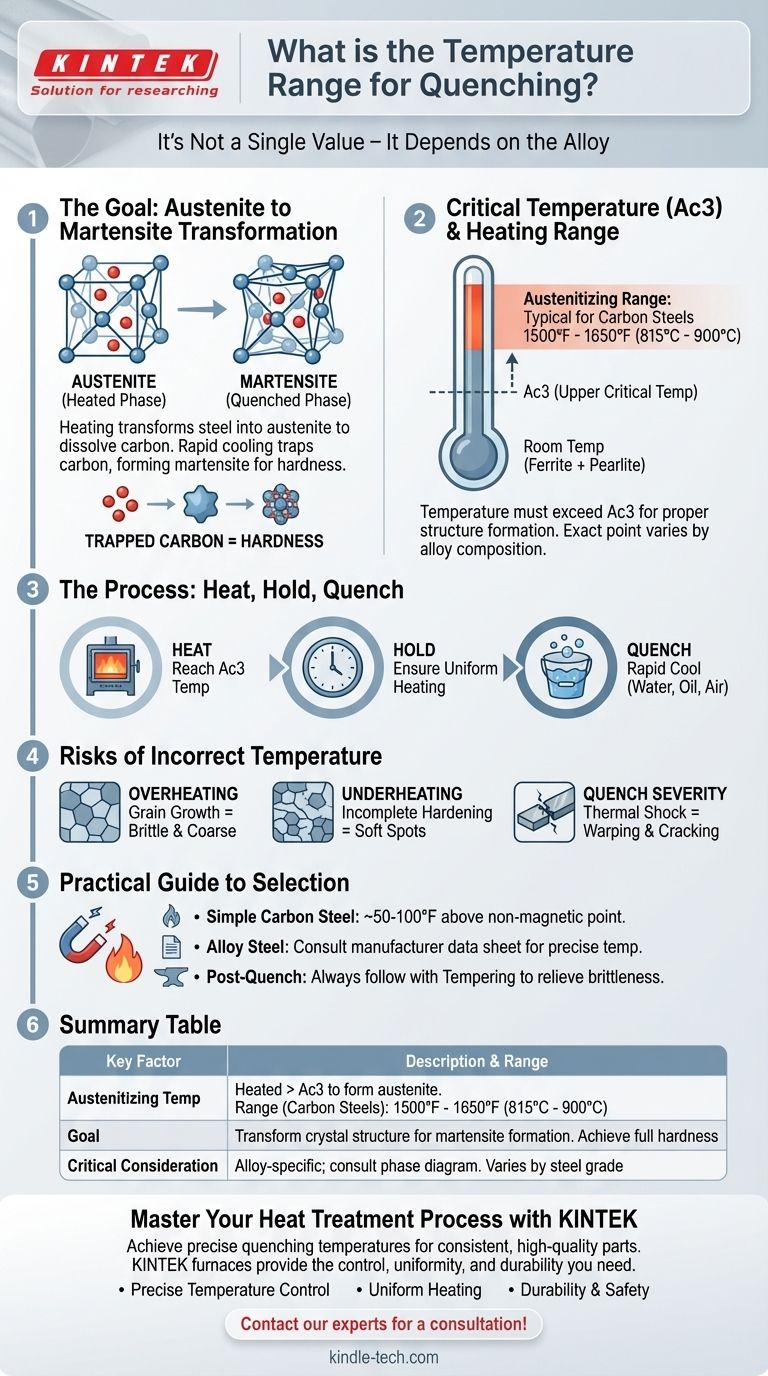

نطاق درجة الحرارة الصحيح للتخميد ليس قيمة واحدة ولكنه يعتمد بشكل أساسي على سبيكة المعدن المحددة التي تخضع للمعالجة الحرارية. بالنسبة للفولاذ الكربوني العالي الشائع، تتضمن هذه العملية تسخين المعدن إلى درجة حرارة الأوستنيت الخاصة به، وعادة ما تكون بين 1500 درجة فهرنهايت و 1650 درجة فهرنهايت (815 درجة مئوية إلى 900 درجة مئوية)، وتثبيته هناك لفترة وجيزة، ثم تبريده بسرعة. درجة الحرارة الدقيقة حاسمة ويجب أن تكون أعلى من درجة الحرارة الحرجة العليا (Ac3) للسبيكة لضمان تكوين البنية الداخلية الصحيحة قبل التخميد.

الهدف من التسخين ليس الوصول إلى درجة حرارة عشوائية، بل تحويل التركيب البلوري الداخلي للفولاذ إلى طور يسمى الأوستنيت. فقط من هذه الحالة يمكن للتبريد السريع، أو التخميد، أن ينتج بنية المارتنسيت شديدة الصلابة التي هي عادة الهدف من العملية.

السبب وراء درجة الحرارة: تحقيق الأوستنيت

لتصليد الفولاذ بشكل صحيح، يجب عليك أولاً تغيير شبكته البلورية الداخلية. هذا هو الغرض الكامل من تسخينه قبل التخميد.

الوصول إلى درجة الحرارة الحرجة (Ac3)

في درجة حرارة الغرفة، يوجد الفولاذ كمزيج من الفريت والسمنتيت (غالباً في بنية تسمى البيرلايت). هذه البنية ناعمة نسبياً. عندما تقوم بتسخين الفولاذ إلى ما بعد درجة الحرارة الحرجة العليا (Ac3)، تتحول هذه الشبكة إلى بنية جديدة تسمى الأوستنيت.

فكر في الأمر مثل إذابة السكر في الماء. أنت بحاجة إلى ماء ساخن (طور الأوستنيت) لإذابة كمية كبيرة من السكر (الكربون). إذا لم يكن الماء ساخناً بما فيه الكفاية، فلن يذوب السكر بشكل صحيح.

طور الأوستنيت

الأوستنيت هو هيكل حديدي مكعب مركزي الوجه (FCC). ميزته الرئيسية هي قدرته على إذابة كمية كبيرة من الكربون في مصفوفة الحديد. إن إدخال كل الكربون المتاح في هذا المحلول الصلب هو شرط أساسي لتحقيق الصلابة الكاملة أثناء التخميد.

لماذا تختلف درجة الحرارة حسب السبيكة

يتم تحديد درجة الحرارة الدقيقة التي يكتمل فيها تحول الأوستنيت (نقطة Ac3) بواسطة تكوين الفولاذ. إضافة عناصر السبائك مثل الكروم أو المنغنيز أو الموليبدينوم يغير درجة الحرارة الحرجة هذه.

لهذا السبب يمتلك الفولاذ الكربوني البسيط مثل 1095 درجة حرارة أوستنيت مختلفة عن الفولاذ السبائكي مثل 4140. المصدر القاطع لهذه المعلومات هو مخطط الطور أو ورقة البيانات الفنية لسبيكتك المحددة.

من الأوستنيت إلى المارتنسيت: التخميد

بمجرد أن يصبح الفولاذ أوستنيتياً بالكامل، تبدأ عملية التبريد. سرعة هذا التبريد مهمة بنفس أهمية درجة الحرارة الأولية.

دور التبريد السريع

الهدف من التخميد هو تبريد الفولاذ بسرعة كبيرة بحيث لا يمتلك ذرات الكربون المذابة وقتاً للترسيب وتكوين هياكل أكثر نعومة مثل البيرلايت. يؤدي الانخفاض السريع في درجة الحرارة إلى حبس الكربون داخل شبكة الحديد بفعالية.

تحول المارتنسيت

عندما يبرد الفولاذ بسرعة، تحاول ذرات الحديد التحول مرة أخرى إلى هيكلها البلوري في درجة حرارة الغرفة. ومع ذلك، فإن ذرات الكربون المحتجزة تمنع هذا، مما يجبر الشبكة على شكل مشوه ومجهد للغاية يُعرف باسم المعيني القائم مركزي الجسم (BCT).

هذا الهيكل الجديد، المارتنسيت، صلب وهش للغاية بسبب الإجهاد الداخلي الهائل. هذه الصلابة هي الهدف الأساسي للتخميد. الهشاشة هي أثر جانبي تتم إدارته لاحقاً من خلال عملية تسمى التقسية.

وسيط التخميد مهم

يتم التحكم في معدل التبريد عن طريق وسيط التخميد. يبرد الماء الأسرع، يليه الزيت، ثم الهواء. يعتمد اختيار الوسيط على قابلية تصليد الفولاذ - قدرته على تكوين المارتنسيت. استخدام تخميد مفرط العدوانية (مثل الماء لفولاذ يتطلب تخميداً بالزيت) يمكن أن يسبب التواء أو تشقق.

فهم المفاضلات والمخاطر

تسخين وتبريد الفولاذ هو علم دقيق. إن الحصول على درجة الحرارة خاطئة، ولو قليلاً، له عواقب وخيمة على المنتج النهائي.

الخطر 1: التسخين المفرط (نمو الحبيبات)

تسخين الفولاذ بعيداً جداً فوق درجة حرارة Ac3، أو الاحتفاظ به عند درجة الحرارة لفترة طويلة جداً، يتسبب في نمو حبيبات بلورات الأوستنيت الفردية. تؤدي الحبيبات الكبيرة إلى منتج نهائي خشن وهش، حتى بعد التقسية. هذا الضرر لا رجعة فيه.

الخطر 2: التسخين الناقص (تصليد غير مكتمل)

إذا فشلت في تسخين الفولاذ بالكامل إلى طور الأوستنيت، فستبقى لديك بقع ناعمة (فريت غير متحول) في الهيكل. عند التخميد، تكون النتيجة جزءاً بصلابة غير متسقة، حيث تحول جزء فقط من الفولاذ إلى مارتنسيت.

الخطر 3: التشقق والالتواء

يتضمن التحول إلى المارتنسيت توسعاً طفيفاً في حجم الفولاذ. هذا، جنباً إلى جنب مع الصدمة الحرارية للتخميد، يخلق إجهاداً داخلياً هائلاً. إذا كان التخميد شديداً جداً بالنسبة للسبيكة أو كان للجزء زوايا داخلية حادة، يمكن أن تسبب هذه الإجهادات التواءً كبيراً للجزء أو تشققه.

دليل عملي لاختيار درجة حرارة التخميد الخاصة بك

يجب أن يمليه نهجك على المادة المحددة التي تتعامل معها والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو تصليد فولاذ كربوني بسيط (مثل 1084، 1095): قم بتسخين الفولاذ إلى حوالي 50-100 درجة فهرنهايت (30-55 درجة مئوية) فوق النقطة التي يصبح فيها غير مغناطيسي، وعادة ما تستهدف نطاق 1500-1550 درجة فهرنهايت (815-845 درجة مئوية).

- إذا كان تركيزك الأساسي هو تصليد فولاذ سبائكي (مثل 4140، 5160، O1): يجب عليك الرجوع إلى ورقة البيانات الفنية للشركة المصنعة للحصول على درجة حرارة الأوستنيت الدقيقة، حيث يمكن أن تختلف بشكل كبير عن الفولاذ الكربوني.

- إذا كان تركيزك الأساسي هو تحقيق جزء متين وقوي: تذكر أن التخميد هو الخطوة الأولى فقط؛ يجب أن يتبعه التقسية لتخفيف الهشاشة وتحقيق التوازن النهائي المطلوب بين الصلابة والمتانة.

في نهاية المطاف، إتقان التخميد يتعلق بالتحكم الدقيق في التركيب البلوري الداخلي للفولاذ، وليس فقط درجة حرارته.

جدول ملخص:

| العامل الرئيسي | الوصف | النطاق النموذجي للفولاذ الكربوني |

|---|---|---|

| درجة حرارة الأوستنيت | يتم تسخينه فوق درجة الحرارة الحرجة العليا (Ac3) لتكوين الأوستنيت | 1500 درجة فهرنهايت - 1650 درجة فهرنهايت (815 درجة مئوية - 900 درجة مئوية) |

| الهدف | تحويل التركيب البلوري لتمكين تكوين المارتنسيت عند التبريد السريع | تحقيق الصلابة الكاملة |

| الاعتبار الحاسم | درجة الحرارة خاصة بالسبيكة؛ استشر مخطط طور المادة | يختلف حسب درجة الفولاذ |

أتقن عملية المعالجة الحرارية الخاصة بك مع KINTEK

يعد تحقيق درجة حرارة التخميد الدقيقة أمراً بالغ الأهمية لأداء ومتانة أجزائك المعدنية. يمكن أن يؤدي التسخين غير المتسق إلى ظهور بقع ناعمة، أو التواء، أو تشقق، مما يعرض دورتك الإنتاجية بأكملها للخطر.

تتخصص KINTEK في الأفران والمواقد المخبرية عالية الأداء التي توفر درجات الحرارة الدقيقة والموحدة المطلوبة لنتائج التخميد المثالية. تحظى معداتنا بثقة علماء المعادن والمصنعين لموثوقيتها ودقتها.

نحن نقدم حلولاً لـ:

- التحكم الدقيق في درجة الحرارة: تأكد من وصول الفولاذ الخاص بك إلى درجة حرارة الأوستنيت الصحيحة والحفاظ عليها.

- التسخين الموحد: تخلص من البقع الباردة للحصول على خصائص مادية متسقة في جميع أنحاء الجزء الخاص بك.

- المتانة والسلامة: مصممة لتحمل الاستخدام الصناعي الصارم.

لا تترك نتائج المعالجة الحرارية الخاصة بك للصدفة. دع خبرة KINTEK في معدات التسخين المخبرية تساعدك في تحقيق الصلابة المثالية وجودة الجزء الفائقة في كل مرة.

اتصل بخبرائنا اليوم للحصول على استشارة شخصية بشأن الفرن المثالي لتطبيق التخميد الخاص بك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- لماذا يتطلب فرن عالي الحرارة للمعالجة الحرارية المؤقتة لتخفيف الإجهاد (ISR) في فولاذ 5Cr-0.5Mo؟ منع التشقق الهيدروجيني والإجهاد المتبقي

- ما هو فرن التبريد؟ تحقيق صلابة وقوة دقيقة في الأجزاء المعدنية

- ما هي طرق الصهر المختلفة؟ دليل لاختيار الفرن الصناعي المناسب

- ما هو عامل الأمان لغرفة التفريغ؟ ضمان السلامة الهيكلية ضد الانبعاج الداخلي

- ما هي المواد المستخدمة في اللحام بالنحاس عالي الحرارة؟ ربط السبائك الفائقة والسيراميك والمزيد

- هل الوصلة الملحومة قوية؟ نعم، يمكن أن تكون أقوى من المعدن الأساسي

- ما هي مشاكل اللحام بالنحاس الصلب؟ إدارة الحرارة والنظافة وسلامة المواد

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالبلازما الشرارية (SPS)؟ تعزيز أداء سبائك Ti-Nb-Zr