في الممارسة العملية، قد يعمل نوع معين من الأفران الدوارة غير المباشرة بدرجة حرارة أنبوب الفرن تتراوح بين 1200-1300 درجة مئوية لتسخين المادة بداخلها إلى أقل بقليل من 1150 درجة مئوية. ومع ذلك، هذا مجرد مثال واحد. إن نطاق درجة الحرارة الفعلي للفرن الدوار واسع للغاية لأنه ليس خاصية ثابتة للآلة، بل هو معلمة يتم تحديدها بالكامل من خلال العملية التي صُممت لتنفيذها، وتمتد من التجفيف في درجات حرارة منخفضة إلى التفاعلات الكيميائية في درجات حرارة عالية.

الخلاصة الأساسية هي أنه لا يوجد "نطاق درجة حرارة" واحد للفرن الدوار. بدلاً من ذلك، فإن درجة حرارة التشغيل هي عبارة عن ملف تعريف مُصمم هندسيًا بدرجة عالية — ومُخصص على طول الفرن — لدفع تحول فيزيائي أو كيميائي محدد في المادة التي تتم معالجتها.

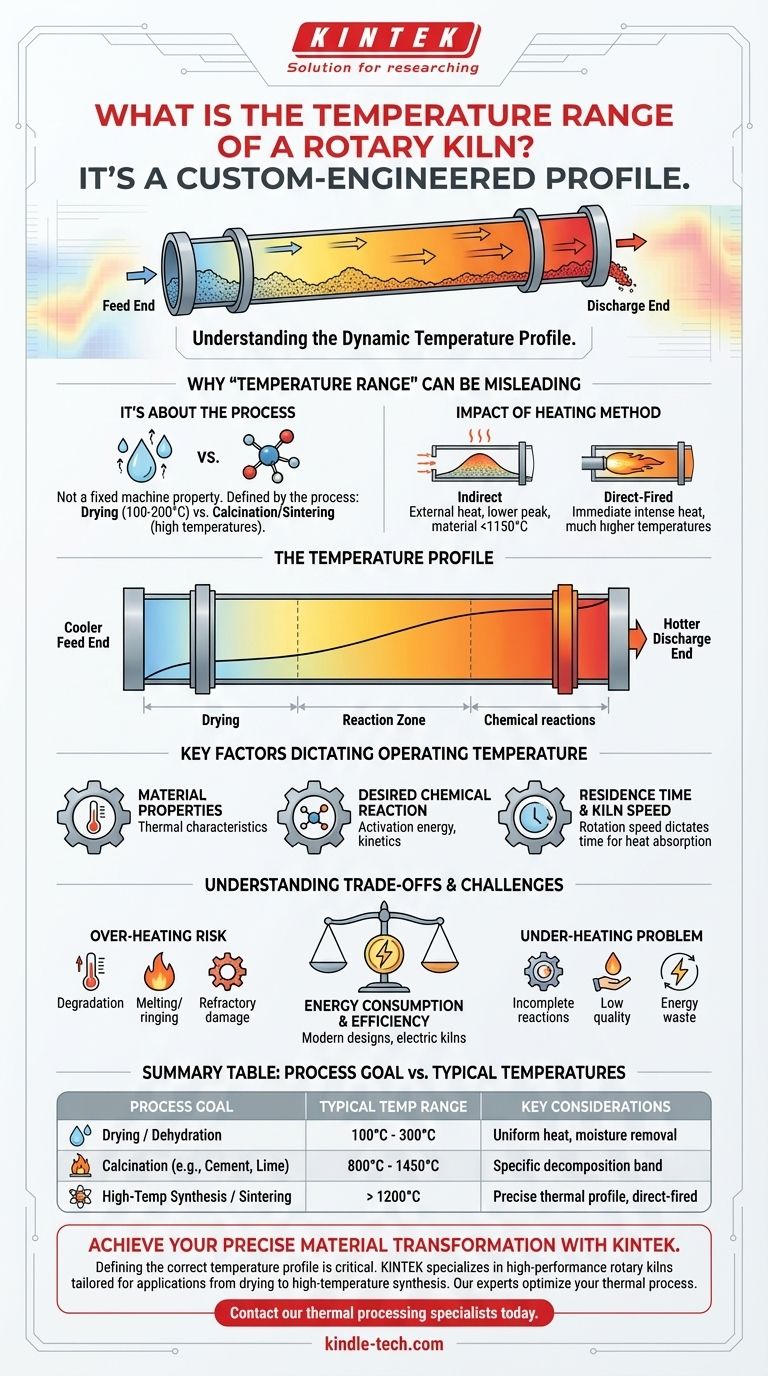

لماذا قد يكون "نطاق درجة الحرارة" مضللاً

إن التفكير في درجة حرارة الفرن الدوار كرقم واحد يتجاهل مبدأ تصميمه الأساسي. درجة الحرارة هي متغير ديناميكي يتم تصميمه خصيصًا للمهمة المحددة المعروضة.

الأمر يتعلق بالعملية، وليس بالآلة

يمكن أن يتراوح الغرض من الفرن الدوار من التجفيف البسيط إلى التخليق الكيميائي المعقد. تتطلب كل عملية ملفًا حراريًا فريدًا.

قد يحدث التجفيف أو إزالة الرطوبة عند درجات حرارة منخفضة نسبيًا (على سبيل المثال، 100-200 درجة مئوية)، في حين أن العمليات مثل التكليس أو التلبيد تتطلب درجات حرارة عالية للغاية لبدء التفاعلات الكيميائية أو دمج الجسيمات معًا.

تأثير طريقة التسخين

الطريقة التي يتم بها إدخال الحرارة تؤثر بشكل كبير على درجة حرارة التشغيل.

الأفران الدوارة غير المباشرة، حيث يتم تسخين الغلاف من الخارج، غالبًا ما تعمل بدرجات حرارة للمادة أقل من 1150 درجة مئوية. يجب أن تنتقل الحرارة عبر جدار الفرن، مما يحد من درجة الحرارة القصوى.

الأفران المشتعلة مباشرة، حيث يتم إدخال لهب مباشرة في الفرن ليلامس المادة، يمكنها تحقيق درجات حرارة أعلى بكثير، لأن انتقال الحرارة فوري وأكثر كثافة.

أهمية ملف درجة الحرارة

نادراً ما يعمل الفرن الدوار عند درجة حرارة واحدة موحدة. يتم تصميمه لإنشاء ملف درجة حرارة أو تدرج على طوله.

تدخل المادة من الطرف الأبرد وتتحرك تدريجياً نحو الطرف الأكثر سخونة عند التفريغ. يضمن هذا التقدم المتحكم فيه أن التجفيف والتسخين والتفاعلات الكيميائية تحدث بالتسلسل الصحيح وللمدة المناسبة.

العوامل الرئيسية التي تحدد درجة حرارة التشغيل

درجة حرارة التشغيل النهائية هي نتيجة لعدة قرارات هندسية مترابطة يتم اتخاذها لتحسين النتيجة لمادة معينة.

خصائص المادة

الخصائص الحرارية للمادة الخام هي الاعتبار الأساسي. يجب أن تكون درجة الحرارة عالية بما يكفي لتحقيق التغيير المطلوب ولكن منخفضة بما يكفي لتجنب الآثار الجانبية غير المرغوب فيها مثل الانصهار أو التحلل أو التلف.

التفاعل الكيميائي المطلوب

يكمن جوهر العديد من تطبيقات الأفران الدوارة في دفع تفاعل كيميائي. غالبًا ما يكون لهذه التفاعلات طاقة تنشيط عالية، مما يتطلب درجات حرارة سرير محددة وعالية لأسباب حركية أو ديناميكية حرارية.

زمن المكوث وسرعة الفرن

تحدد السرعة التي يدور بها الفرن زمن المكوث - أي المدة التي تقضيها المادة في الداخل. تؤدي الدورة الأبطأ إلى زيادة زمن المكوث، مما يسمح للمادة بامتصاص المزيد من الحرارة عند درجة حرارة معينة. يتم تعديل درجة الحرارة وسرعة الفرن معًا لتحقيق النتيجة المستهدفة.

فهم المفاضلات والتحديات

يعد التحكم الدقيق في درجة الحرارة أمرًا بالغ الأهمية لاستقرار الإنتاج وجودة المنتج. يمكن أن يؤدي الانحراف عن النطاق الأمثل إلى مشاكل كبيرة.

خطر ارتفاع درجة الحرارة

إذا كانت درجة الحرارة مرتفعة للغاية، فقد يؤدي ذلك إلى تدهور المنتج، أو تكوين منتجات ثانوية غير مرغوب فيها، أو حتى الانصهار، مما قد يتسبب في انسدادات ("تكوّن حلقات") داخل الفرن. كما يمكن أن يتسبب الحرارة الزائدة في إتلاف البطانة الحرارية الداخلية للفرن، مما يؤدي إلى توقف مكلف وإصلاحات.

مشكلة انخفاض درجة الحرارة

تؤدي درجة الحرارة غير الكافية إلى تفاعلات غير مكتملة ومنتج نهائي منخفض الجودة أو غير قابل للاستخدام. يؤثر هذا بشكل مباشر على كفاءة العملية، ويهدر الطاقة، ويتطلب إعادة معالجة المادة.

استهلاك الطاقة والكفاءة

يعد تحقيق درجات حرارة عالية والحفاظ عليها كثيف الاستهلاك للطاقة. هناك مفاضلة مستمرة بين الطاقة الحرارية اللازمة للعملية والتكلفة التشغيلية. توفر التصميمات الحديثة، مثل الأفران الدوارة الكهربائية، بدائل للوقود الأحفوري لتحسين الكفاءة وإدارة الانبعاثات.

كيفية تحديد درجة الحرارة المناسبة لعمليتك

يتم تحديد درجة الحرارة المثالية من خلال كيمياء المواد الخاصة بك وهدف المعالجة الخاص بك. يتطلب الأمر تحليلًا دقيقًا، بدءًا من النتيجة المرجوة.

- إذا كان تركيزك الأساسي هو التجفيف أو إزالة الماء في درجات حرارة منخفضة: هدفك هو توزيع حرارة موحد وإزالة فعالة للرطوبة، وغالبًا ما يكون أقل بكثير من 300 درجة مئوية.

- إذا كان تركيزك الأساسي هو التكليس (على سبيل المثال، للأسمنت أو الجير): سيكون هدفك نطاق درجة حرارة محدد وعالٍ مطلوب لبدء تفاعل التحلل الكيميائي وإكماله.

- إذا كان تركيزك الأساسي هو التخليق أو التلبيد في درجات حرارة عالية: ستحتاج إلى فرن متخصص، غالبًا ما يكون مشتعلًا مباشرة، قادرًا على إنشاء ملف حراري دقيق قد يتجاوز 1200 درجة مئوية.

في نهاية المطاف، فإن درجة حرارة الفرن الدوار هي متغير يتم التحكم فيه بدقة تحدده لتحقيق التحول المادي المطلوب.

جدول الملخص:

| هدف العملية | نطاق درجة الحرارة النموذجي | الاعتبارات الرئيسية |

|---|---|---|

| التجفيف / إزالة الماء | 100 درجة مئوية - 300 درجة مئوية | توزيع حرارة موحد، إزالة الرطوبة |

| التكليس (مثل الأسمنت، الجير) | 800 درجة مئوية - 1450 درجة مئوية | نطاق محدد للتحلل الكيميائي |

| التخليق / التلبيد في درجات حرارة عالية | > 1200 درجة مئوية | ملف حراري دقيق، غالبًا ما يكون مشتعلًا مباشرة |

حقق التحول المادي الدقيق الخاص بك باستخدام حل حراري مخصص.

يعد تحديد ملف درجة الحرارة الصحيح أمرًا بالغ الأهمية لكفاءة عمليتك وجودة المنتج. تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك الأفران الدوارة المصممة خصيصًا للتطبيقات بدءًا من التجفيف وحتى التخليق في درجات حرارة عالية. سيساعدك خبراؤنا في اختيار الفرن المناسب لتحسين عملية المعالجة الحرارية الخاصة بك.

اتصل بأخصائيي المعالجة الحرارية لدينا اليوم لمناقشة متطلبات تطبيقك.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- دورة تسخين بدرجة حرارة ثابتة عالية، حمام مائي، مبرد، دورة للمفاعل

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي التطبيقات الصناعية للانحلال الحراري؟ تحويل النفايات إلى طاقة ومنتجات قيمة

- ما هي الأنواع المختلفة للمفاعلات في الانحلال الحراري للبلاستيك؟ اختر النظام المناسب لنفاياتك

- ما هو مبدأ الفرن الدوار؟ إتقان المعالجة الحرارية المستمرة

- ما هي أنواع مفاعلات التحلل الحراري المستخدمة في الصناعة؟ اختر التقنية المناسبة لمنتجك

- ما هي الكتلة الحيوية المستخدمة في التحلل الحراري؟ اختيار المادة الخام المثلى لأهدافك