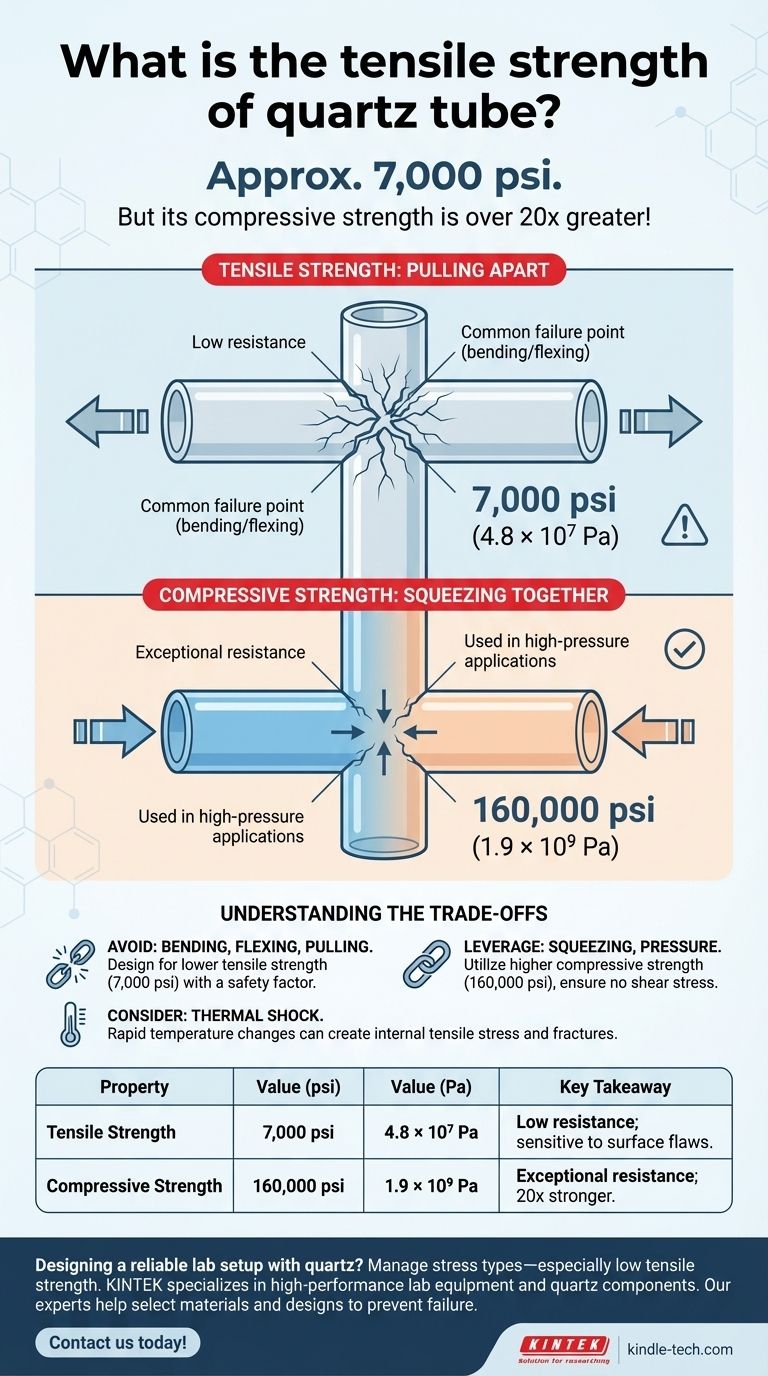

الإجابة المختصرة هي حوالي 7000 رطل لكل بوصة مربعة. يمتلك أنبوب الكوارتز المصهور القياسي، مثل الأنبوب المصنوع من GE 124، قوة شد تبلغ حوالي 4.8 × 10^7 باسكال، وهو ما يعادل 7000 رطل لكل بوصة مربعة (psi). ومع ذلك، فإن هذا الرقم لا يخبرنا إلا بجزء من القصة، حيث تعتمد القوة الحقيقية للكوارتز في أي تطبيق بشكل كبير على كيفية استخدامه.

بينما يمتلك الكوارتز قوة شد محددة، فإن أهم خاصية ميكانيكية له هي قوة ضغطه الهائلة. فهم الفرق أمر بالغ الأهمية لاستخدام الكوارتز بفعالية وتجنب الفشل الكارثي.

وجهان للقوة: الشد مقابل الضغط

عندما نناقش "قوة" المادة، من الأهمية بمكان تحديد نوع القوة المطبقة. بالنسبة للمواد الهشة الشبيهة بالسيراميك مثل الكوارتز، يكون الفرق كبيرًا.

قوة الشد: سحبه بعيدًا

تقيس قوة الشد مقاومة المادة للسحب. هذه هي القيمة 7000 رطل لكل بوصة مربعة (4.8 × 10^7 باسكال).

تخيل سحب قضيب كوارتز من كلا الطرفين. قوة الشد هي أقصى قوة سحب يمكن أن يتحملها قبل أن ينكسر.

بالنسبة للمواد الهشة مثل الكوارتز، تكون هذه القيمة منخفضة نسبيًا. يمكن أن تعمل العيوب السطحية المجهرية أو الشقوق أو الخدوش كمراكز لتركيز الإجهاد، مما يوفر نقطة بداية لانتشار الكسر عندما تكون المادة تحت الشد.

قوة الضغط: ضغطه معًا

تقيس قوة الضغط مقاومة المادة للضغط أو السحق. بالنسبة للكوارتز، تبلغ هذه القيمة 160,000 رطل لكل بوصة مربعة (1.9 × 10^9 باسكال).

هذا الرقم أكبر بأكثر من 20 مرة من قوة الشد. عندما يتم ضغط الكوارتز، يتم إغلاق أي شقوق دقيقة موجودة على سطحه، مما يمنعها من الانتشار ويجعل المادة قوية بشكل استثنائي في هذه الظروف.

فهم المفاضلات

الخلاصة الرئيسية هي أن الكوارتز ليس مادة "قوية" عالميًا بالطريقة التي يكون بها الفولاذ. يعتمد أداؤه بشكل كبير على التطبيق ونوع الإجهاد الذي سيتحمله.

لماذا تعتبر قوة الشد نقطة ضعف حرجة

تعتبر قوة الشد المنخفضة هي نقطة الفشل الأكثر شيوعًا لمكونات الكوارتز. أي قوة تتسبب في انحناء المادة أو ثنيها أو تمددها يمكن أن تتجاوز حدودها بسهولة.

هذا هو السبب في أن إسقاط أنبوب كوارتز يتسبب في تحطمه. يخلق التأثير قوى انحناء، مما يضع أحد جانبي الأنبوب تحت الشد، مما يؤدي فورًا إلى الكسر.

الاستفادة من قوة الضغط

في المقابل، يمكن للتطبيقات التي تضع الكوارتز تحت ضغط نقي الاستفادة من مرونته المذهلة. هذا هو السبب في استخدام الكوارتز في النوافذ عالية الضغط والمكونات الصناعية المتخصصة.

يعد تصميم نظام لضمان بقاء مكون الكوارتز تحت الضغط هو الطريقة الأكثر فعالية لضمان سلامته الهيكلية.

اتخاذ الخيار الصحيح لتطبيقك

لتصميم الكوارتز بشكل صحيح، يجب عليك تحليل القوى التي سيتعرض لها مكونك.

- إذا كان تطبيقك يتضمن أي قوى انحناء أو ثني أو سحب: يجب عليك التصميم حول قوة الشد الأقل البالغة 7000 رطل لكل بوصة مربعة ودمج عامل أمان كبير.

- إذا كان تطبيقك يتضمن بشكل أساسي قوى ضغط أو سحق: يمكنك الاستفادة من قوة الضغط الأعلى بكثير البالغة 160,000 رطل لكل بوصة مربعة، ولكن يجب عليك التأكد من عدم إدخال أي إجهادات شد أو قص عن غير قصد.

- إذا كنت قلقًا بشأن الصدمة الحرارية: يمكن أن تؤدي التغيرات السريعة في درجة الحرارة إلى إجهادات شد داخلية تسبب كسورًا، وهو نمط فشل شائع لا علاقة له بالأحمال الميكانيكية الخارجية.

في النهاية، معرفة كيفية إجهاد الكوارتز أهم بكثير من معرفة قيمة قوة واحدة.

جدول الملخص:

| الخاصية | القيمة (رطل لكل بوصة مربعة) | القيمة (باسكال) | الخلاصة الرئيسية |

|---|---|---|---|

| قوة الشد | 7,000 psi | 4.8 × 10^7 Pa | مقاومة منخفضة لقوى السحب/الانحناء؛ حساسة للعيوب السطحية. |

| قوة الضغط | 160,000 psi | 1.9 × 10^9 Pa | مقاومة استثنائية لقوى الضغط/السحق؛ أقوى 20 مرة من قوة الشد. |

هل تقوم بتصميم إعداد مختبري موثوق به باستخدام مكونات الكوارتز؟ مفتاح النجاح هو فهم وإدارة أنواع الإجهاد - خاصة قوة الشد المنخفضة للكوارتز. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الأداء، بما في ذلك أنابيب الكوارتز المصممة لإجهادات ميكانيكية وحرارية محددة. يمكن لخبرائنا مساعدتك في اختيار المواد والتصاميم المناسبة لمنع الفشل وضمان المتانة على المدى الطويل. اتصل بنا اليوم لمناقشة احتياجات تطبيقك والاستفادة من خبرتنا لمختبر أكثر أمانًا وكفاءة. تواصل مع المتخصصين لدينا

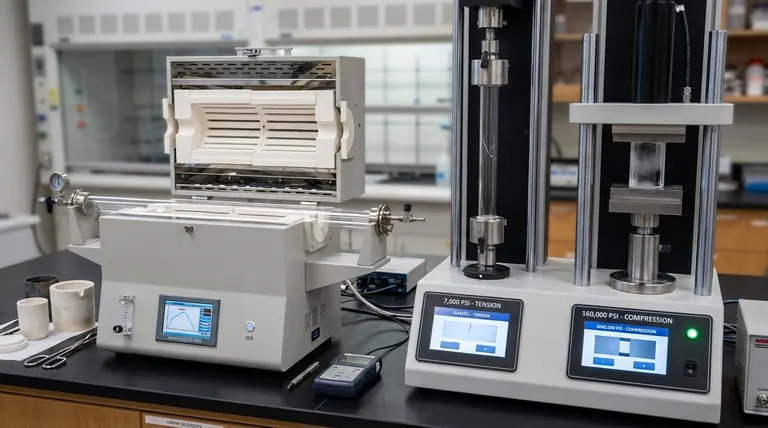

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- كيف يسهل فرن الأنبوب ذو درجة الحرارة العالية التحول الطوري لمنتجات الألومينا؟ إتقان التحكم الحراري

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة