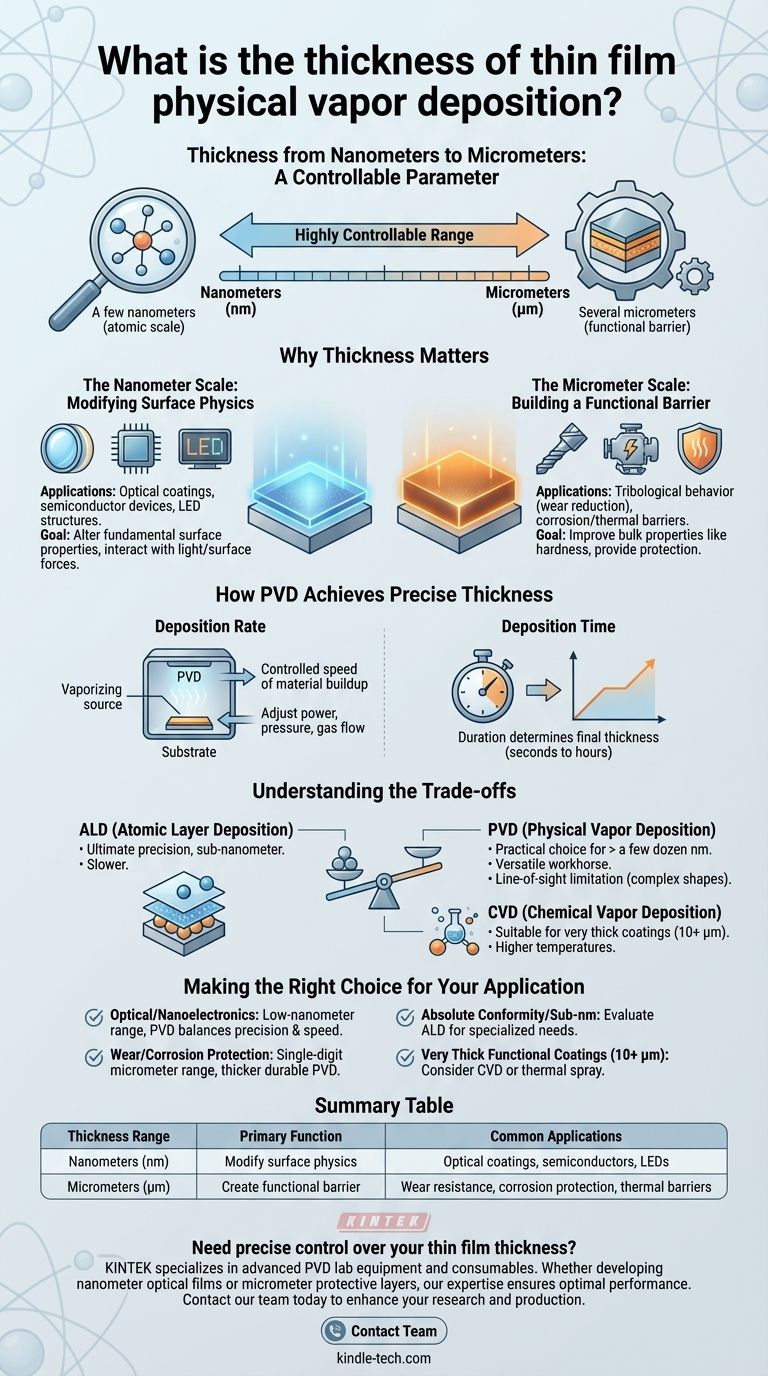

في الممارسة العملية، يمكن أن يتراوح سُمك الغشاء الرقيق الذي يتم إنشاؤه عن طريق الترسيب المادي بالبخار (PVD) من بضعة نانومترات (بضع ذرات فقط) إلى عدة ميكرومترات. في حين أن الفئة الأوسع من الأغشية الرقيقة يمكن أن تمتد تقنيًا إلى 100 ميكرومتر، فإن معظم تطبيقات PVD تعمل بأقل بكثير من هذا الحد، مع التركيز على نطاق النانومتر إلى الميكرون لإضفاء خصائص سطحية محددة دون تغيير المادة الأساسية.

سُمك طلاء PVD ليس رقمًا ثابتًا ولكنه معلمة قابلة للتحكم بدرجة عالية. الفكرة الحاسمة هي أن هذا التحكم الدقيق - من الطبقات على المستوى الذري إلى الطلاءات الوظيفية المتينة - هو ما يجعل PVD تقنية أساسية لتعزيز المواد والأجهزة الحديثة.

لماذا يُعد السُمك هو المعلمة المحددة

يتم اختيار السُمك المحدد لطلاء PVD عن قصد لأنه يحدد بشكل مباشر وظيفة الفيلم. يمكن أن يكون لبضعة نانومترات تأثير مختلف جذريًا عن بضعة ميكرومترات من نفس المادة.

مقياس النانومتر: تعديل فيزياء السطح

على مقياس النانومتر، تكون الأغشية رقيقة جدًا لدرجة أنها تتفاعل بشكل أساسي مع الضوء وقوى السطح. الهدف هنا ليس إضافة حجم ولكن تغيير الخصائص الأساسية لسطح الركيزة.

تشمل التطبيقات في هذا النطاق الطلاءات البصرية على العدسات للتحكم في الانعكاس والنفاذية، وإنشاء الطبقات في أجهزة أشباه الموصلات، وتشكيل الهياكل الباعثة للضوء في شاشات LED. غالبًا ما يكون الفيلم أرق من الطول الموجي للضوء.

مقياس الميكرومتر: بناء حاجز وظيفي

مع زيادة السُمك إلى نطاق الميكرومتر (1 ميكرومتر = 1000 نانومتر)، يبدأ الطلاء في العمل كطبقة مادية متميزة. تصبح خصائصها المادية الخاصة، مثل الصلابة ومقاومة التآكل، هي السائدة.

تُستخدم هذه الأغشية الأكثر سمكًا لتحسين السلوك الاحتكاكي (تقليل الاحتكاك والتآكل على الأدوات أو أجزاء المحرك) وتوفير حواجز متينة ضد التآكل أو الحرارة. يعمل الطلاء كدرع واقٍ للمادة الأساسية.

كيف يحقق PVD سُمكًا دقيقًا

PVD ليست عملية واحدة بل هي عائلة من التقنيات، بما في ذلك الرش والتبخير. في جميع الحالات، يتم تبخير مادة المصدر في فراغ وتتكثف على ركيزة، مما يمنح المهندسين روافع متعددة للتحكم في سُمك الفيلم النهائي.

معدل الترسيب

العامل الأساسي هو معدل الترسيب، وهو السرعة التي تتراكم بها مادة الطلاء على سطح الركيزة. يتم التحكم في هذا المعدل عن طريق تعديل معلمات العملية مثل الطاقة والضغط وتدفق الغاز داخل غرفة PVD.

وقت الترسيب

التحكم الأكثر مباشرة هو وقت الترسيب. بمجرد إنشاء معدل ترسيب مستقر، يكون السُمك النهائي مجرد دالة للمدة التي تتعرض فيها الركيزة لمصدر البخار. يتيح هذا الحصول على نتائج قابلة للتكرار بدرجة عالية، من ثوانٍ للأغشية الرقيقة بالنانومتر إلى ساعات للطلاءات السميكة المقاومة للتآكل.

فهم المفاضلات

PVD هي آلة عمل متعددة الاستخدامات، ولكن أفضل فهم لإمكانياتها يكون في سياق طرق الترسيب الأخرى. غالبًا ما يكون السُمك المطلوب عاملاً حاسمًا في اختيار التكنولوجيا.

PVD مقابل الترسيب بطبقة ذرية (ALD)

ALD هي عملية تُرسب فيلمًا طبقة ذرية واحدة في كل مرة حرفيًا. إنها توفر أقصى درجات الدقة والتوافق والتحكم في السُمك على المستوى دون النانومتر. ومع ذلك، تأتي هذه الدقة على حساب السرعة؛ فإن ALD أبطأ بكثير من PVD. يُعد PVD الخيار الأكثر عملية للأغشية التي يزيد سُمكها عن بضع عشرات من النانومترات.

PVD مقابل الترسيب الكيميائي بالبخار (CVD)

يستخدم CVD تفاعلات كيميائية على سطح الركيزة لتنمية الفيلم. غالبًا ما يمكنه تحقيق معدلات ترسيب أعلى من PVD، مما يجعله مناسبًا للطلاءات السميكة جدًا (عشرات إلى مئات الميكرومترات). ومع ذلك، يتطلب CVD عادةً درجات حرارة ركيزة أعلى بكثير، مما قد يتلف المواد الحساسة مثل البلاستيك أو بعض الإلكترونيات.

قيود خط الرؤية

السمة الرئيسية لـ PVD هي أنها عملية خط رؤية. تنتقل المادة المتبخرة في خط مستقيم من المصدر إلى الركيزة. في حين أنها ممتازة لطلاء الأسطح المستوية، إلا أن هذا قد يجعل من الصعب طلاء الأشكال المعقدة ثلاثية الأبعاد بشكل موحد دون تدوير متطور للجزء.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد سُمك الفيلم المثالي بالكامل على هدفك النهائي. تتيح مرونة PVD خدمة العديد من الاحتياجات المختلفة، ولكن يجب عليك مطابقة السُمك مع الوظيفة المطلوبة.

- إذا كان تركيزك الأساسي هو الأداء البصري أو الإلكترونيات النانوية: فستعمل في نطاق النانومتر المنخفض حيث يوفر PVD توازنًا جيدًا بين الدقة والسرعة.

- إذا كان تركيزك الأساسي هو مقاومة التآكل أو الحماية من التآكل: فستحتاج إلى طلاء أكثر سمكًا وأكثر متانة في نطاق الميكرومتر الفردي.

- إذا كان تركيزك الأساسي هو التوافق المطلق والدقة دون النانومتر: فيجب عليك تقييم الترسيب بالطبقة الذرية (ALD) كبديل أكثر تخصصًا.

- إذا كان تركيزك الأساسي هو إنشاء أغشية وظيفية سميكة جدًا (أكثر من 10 ميكرومتر): فقد تجد أن الترسيب الكيميائي بالبخار (CVD) أو عمليات الرش الحراري أكثر اقتصادية.

في نهاية المطاف، يعد التحكم في سُمك الفيلم هو الطريقة التي يحول بها هندسة PVD مادة عادية إلى مكون عالي الأداء.

جدول ملخص:

| نطاق السُمك | الوظيفة الأساسية | التطبيقات الشائعة |

|---|---|---|

| نانومتر (nm) | تعديل فيزياء السطح | الطلاءات البصرية، أشباه الموصلات، شاشات LED |

| ميكرومتر (µm) | إنشاء حاجز وظيفي | مقاومة التآكل، الحماية من التآكل، الحواجز الحرارية |

هل تحتاج إلى تحكم دقيق في سُمك الغشاء الرقيق الخاص بك؟ تتخصص KINTEK في معدات ومواد PVD المخبرية المتقدمة، مما يساعدك على تحقيق مواصفات الطلاء الدقيقة التي يتطلبها تطبيقك. سواء كنت تقوم بتطوير أغشية بصرية على مقياس النانومتر أو طبقات واقية متينة بسُمك الميكرومتر، فإن خبرتنا تضمن الأداء الأمثل. اتصل بفريقنا اليوم لمناقشة احتياجاتك المخبرية المحددة واكتشاف كيف يمكن لحلولنا تعزيز نتائج أبحاثك وإنتاجك.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- آلة الضغط الهيدروليكي الأوتوماتيكية المنقسمة بسعة 30 طنًا/40 طنًا مع ألواح تسخين للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هو الفرق بين تقنيات الرش (Sputtering) والتبخير (Evaporation)؟ دليل لاختيار طريقة الترسيب الفيزيائي للبخار (PVD) المناسبة

- ما هو القيد في عملية التذرية؟ العيوب الرئيسية في ترسيب الأغشية الرقيقة

- كيف يتم تبخير المادة المصدر أثناء الترسيب؟ دليل لطرق التسخين بالمقاومة مقابل شعاع الإلكترون

- ما هو استخدام التبخير بالشعاع الإلكتروني؟ الطلاء الدقيق للبصريات والفضاء والإلكترونيات

- ما هي مزايا التبخير الحراري؟ ترسيب أغشية رقيقة سريع ومنخفض التكلفة

- ما هي طريقة الترسيب الحراري؟ دليل لتقنية طلاء الأغشية الرقيقة

- ما هي عملية ترسيب الحزمة؟ تحقيق أغشية رقيقة فائقة النقاء وعالية الدقة

- في أي درجة حرارة يتبخر التيتانيوم؟ إطلاق العنان لمقاومته الفائقة للحرارة لتطبيقات الفضاء الجوي