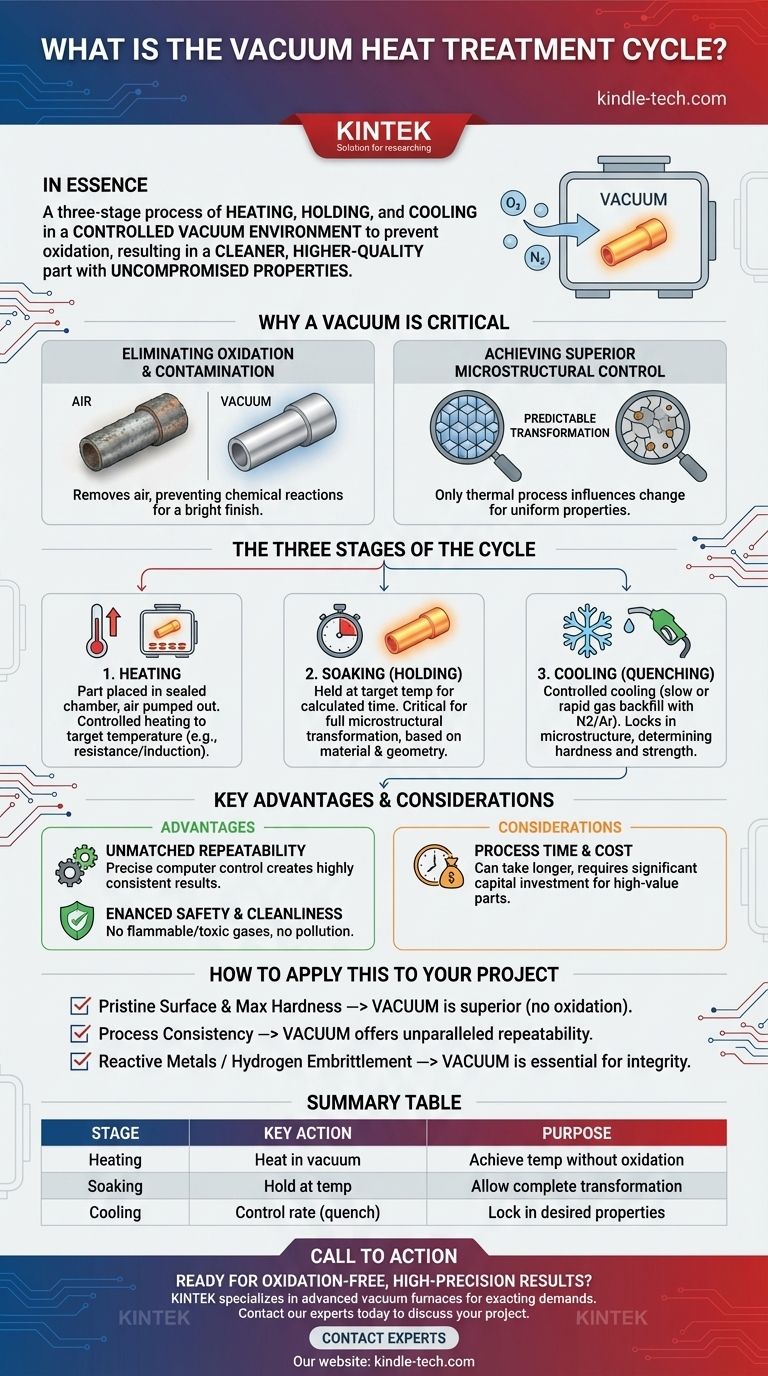

في جوهرها، دورة المعالجة الحرارية بالتفريغ هي عملية من ثلاث مراحل تتكون من تسخين المادة واحتجازها وتبريدها داخل غرفة تفريغ. هذه البيئة الخاضعة للرقابة هي المفتاح، لأنها تمنع سطح المادة من التفاعل مع الهواء، مما يلغي الأكسدة والملوثات الأخرى، وينتج عنه جزء نهائي أنظف وأعلى جودة.

المبدأ الأساسي ليس مجرد تسخين المادة، بل تغيير بنيتها الداخلية بدقة قصوى. من خلال إزالة الغلاف الجوي، تكتسب سيطرة دقيقة على العملية برمتها، مما يضمن أن المنتج النهائي يتمتع بخصائص فيزيائية فائقة وقابلة للتكرار وغير منقوصة.

لماذا يعتبر التفريغ هو العنصر الحاسم

تتم المعالجة الحرارية التقليدية في الهواء الطلق أو في أفران ذات أجواء غازية محددة. توفر بيئة التفريغ إعدادًا مختلفًا بشكل أساسي وأكثر تحكمًا لتغيير خصائص المادة.

القضاء على الأكسدة والتلوث

عندما يتم تسخين المعدن في وجود الأكسجين، يتأكسد سطحه، مكونًا طبقة من القشور يجب تنظيفها لاحقًا.

عن طريق إزالة الهواء باستخدام نظام ضخ التفريغ، فإنك تخلق بيئة منخفضة الضغط. هذا يمنع هذه التفاعلات الكيميائية غير المرغوب فيها، مما ينتج عنه سطح نهائي لامع ونظيف مباشرة من الفرن.

تحقيق تحكم فائق في البنية المجهرية

الغرض من المعالجة الحرارية هو تغيير التركيب البلوري الداخلي للمادة، أو البنية المجهرية، لتحقيق الخصائص المرغوبة مثل الصلابة أو القوة.

تضمن بيئة التفريغ النقية أن تكون العملية الحرارية هي الشيء الوحيد الذي يؤثر على هذا التغيير. لا توجد متغيرات غير مرغوب فيها من الغازات التفاعلية، مما يؤدي إلى تحول أكثر قابلية للتنبؤ وتوحيدًا في جميع أنحاء المادة.

المراحل الثلاث للدورة

تتبع كل عملية معالجة حرارية بالتفريغ تسلسلاً خاضعًا للرقابة الدقيقة. يتم تخصيص درجات الحرارة والأوقات ومعدلات التبريد المحددة للمادة والنتيجة المرجوة.

المرحلة 1: التسخين

تبدأ الدورة بوضع قطعة العمل في غرفة محكمة الإغلاق وضخ الهواء لخلق مستوى التفريغ المطلوب.

بمجرد استقرار بيئة الضغط المنخفض، يتم تسخين المادة إلى درجة حرارة محددة باستخدام طرق مثل المقاومة الكهربائية أو الحث. يتم هذا التسخين بمعدل متحكم فيه لضمان تسخين الجزء بشكل موحد.

المرحلة 2: النقع (الاحتفاظ)

بعد الوصول إلى درجة الحرارة المستهدفة، يتم "نقع" المادة أو الاحتفاظ بها عند تلك الدرجة الحرارة لفترة محسوبة.

وقت الاحتفاظ هذا حاسم لكي تتحول البنية المجهرية الداخلية بالكامل. يتم تحديده من خلال عوامل مثل نوع المادة، والسمك الفعال لقطعة العمل، وشكلها العام.

المرحلة 3: التبريد (الإخماد)

المرحلة النهائية هي التبريد المتحكم فيه، والذي يطلق عليه غالبًا الإخماد. معدل التبريد يثبت البنية المجهرية الجديدة وهو ربما الخطوة الأكثر أهمية في تحديد الخصائص النهائية.

يمكن تحقيق التبريد عن طريق إيقاف تشغيل الحرارة والسماح للفرن بالتبريد ببطء أو عن طريق إعادة ملء الغرفة بسرعة بغاز خامل مثل النيتروجين أو الأرجون لتبريد الجزء بسرعة. الطريقة المختارة تؤثر بشكل مباشر على الصلابة والقوة النهائية.

المزايا والاعتبارات الرئيسية

على الرغم من قوتها، فإن المعالجة الحرارية بالتفريغ هي أداة محددة لمهام محددة. يعد فهم فوائدها وسياقها أمرًا أساسيًا لاستخدامها بفعالية.

الميزة: قابلية تكرار لا مثيل لها

نظرًا لأن معلمات العملية - مستوى التفريغ، ومنحدرات درجة الحرارة، ومعدلات التبريد - يتم التحكم فيها بدقة بواسطة أجهزة الكمبيوتر، فإن النتائج متسقة للغاية. هذا يجعل المعالجة بالتفريغ مثالية للتطبيقات التي يجب أن يفي فيها كل جزء بنفس المواصفات المتطابقة.

الميزة: تعزيز السلامة والنظافة

العملية أكثر أمانًا بطبيعتها من العديد من المعالجات القائمة على الغلاف الجوي لأنها تتجنب استخدام الغازات القابلة للاشتعال أو السامة. وهي لا تنتج أي تلوث أو منتجات ثانوية خطرة، مما يضمن بيئة عمل أكثر أمانًا وامتثالًا تنظيميًا أسهل.

الاعتبار: وقت العملية والتكلفة

قد يستغرق تحقيق تفريغ عميق وتنفيذ ملفات تعريف دقيقة للتسخين والتبريد وقتًا أطول من الطرق التقليدية. كما أن المعدات المتخصصة تمثل استثمارًا رأسماليًا كبيرًا، مما يجعل العملية أكثر ملاءمة للمكونات عالية القيمة حيث تكون الجودة ذات أهمية قصوى.

كيفية تطبيق هذا على مشروعك

يعتمد اختيار طريقة المعالجة الحرارية الصحيحة بالكامل على المادة والهدف النهائي.

- إذا كان تركيزك الأساسي هو الحصول على سطح نهائي نقي وأقصى صلابة: المعالجة بالتفريغ هي الخيار الأفضل، لأنها تمنع تمامًا تدهور السطح الناجم عن الأكسدة.

- إذا كان تركيزك الأساسي هو اتساق العملية للمكونات الحرجة: يوفر التحكم الرقمي الدقيق لدورة التفريغ قابلية تكرار لا مثيل لها من دفعة إلى أخرى.

- إذا كنت تعالج معادن تفاعلية أو تحتاج إلى منع هشاشة الهيدروجين: البيئة النظيفة والخاملة للتفريغ ليست مفيدة فحسب؛ بل إنها ضرورية لسلامة المادة.

في نهاية المطاف، تعد المعالجة الحرارية بالتفريغ الحل النهائي عندما تكون الدقة والنقاء وقابلية التكرار غير قابلة للتفاوض.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| التسخين | تسخين المادة في غرفة تفريغ | تحقيق درجة الحرارة المستهدفة دون أكسدة السطح |

| النقع | الاحتفاظ عند درجة الحرارة المستهدفة | السماح بالتحول الكامل للبنية المجهرية |

| التبريد | التحكم في معدل التبريد (الإخماد) | تثبيت خصائص المادة المرغوبة مثل الصلابة |

هل أنت مستعد لتحقيق نتائج خالية من الأكسدة وعالية الدقة لمكوناتك الحرجة؟

في KINTEK، نحن متخصصون في توفير معدات مختبرية متقدمة، بما في ذلك أفران التفريغ المصممة للمتطلبات الدقيقة للمعالجة الحرارية. تضمن حلولنا نقاء المادة الفائق وقابلية التكرار والتحكم في البنية المجهرية المفصلة في هذه المقالة.

سواء كنت تعمل مع معادن تفاعلية أو تحتاج إلى اتساق لا مثيل له في العملية، فإن KINTEK لديها الخبرة والمعدات لتلبية احتياجات مختبرك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول المعالجة الحرارية بالتفريغ لدينا أن تجلب جودة وموثوقية لا مثيل لهما لمشاريعك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران التكسير في التكسير الحراري للنافثا الخفيفة؟ تحسين المحاكاة الصناعية والمحصول

- كيف يؤثر التخمير على المواد؟ تحقيق الخصائص المرغوبة لأجزائك المعدنية والسيراميكية

- كيف تؤثر أفران التحكم في درجة الحرارة عالية الدقة الصناعية على سبيكة 718؟ تحقيق سلامة فائقة للمواد

- كيف يؤثر تأثير التفريغ لمصدر طاقة النبض بالتيار المستمر على سبائك النيكل في SPS؟ تحقيق التكثيف السريع

- ما هي نظرة عامة على إعادة الصهر بالقوس الكهربائي الفراغي؟ تحقيق سبائك فائقة النقاء وعالية الأداء

- ما هي عملية اللحام بالنحاس الأصفر؟ دليل للربط المعدني القوي والدائم

- لماذا يُستخدم فرن التفريغ المخبري لتجفيف الجسيمات النانوية الوظيفية بالحمض في درجات حرارة منخفضة؟

- ما هي العلاقة بين الفراغ ودرجة الحرارة؟ إتقان التحكم في درجات الحرارة العالية لمعالجة المواد