في جوهرها، يعد الطلاء بالفراغ عملية تكنولوجيا عالية لتطبيق طبقة رقيقة للغاية وعالية الأداء على سطح داخل غرفة تفريغ. على عكس الطلاء بالدهان، لا تستخدم هذه الطريقة مادة حاملة سائلة؛ بدلاً من ذلك، تقوم بترسيب مادة الطلاء ذرة تلو الأخرى لتشكيل طبقة وظيفية جديدة بخصائص مثل الصلابة الفائقة أو مقاومة التآكل أو خصائص بصرية محددة. تعتمد العملية برمتها على إنشاء فراغ لإزالة كل الهواء والملوثات، مما يضمن أن تكون الطبقة المترسبة نقية ومرتبطة بقوة بالركيزة.

الطلاء بالفراغ لا يشبه الطلاء بالدهان؛ إنها عملية تصنيع تحول سطح المكون بشكل أساسي على المستوى الذري. من خلال تبخير مادة في فراغ وترسيبها على جزء، فإنه ينشئ أغشية رقيقة للغاية وكثيفة ومتينة للغاية يستحيل تحقيقها بالطرق التقليدية.

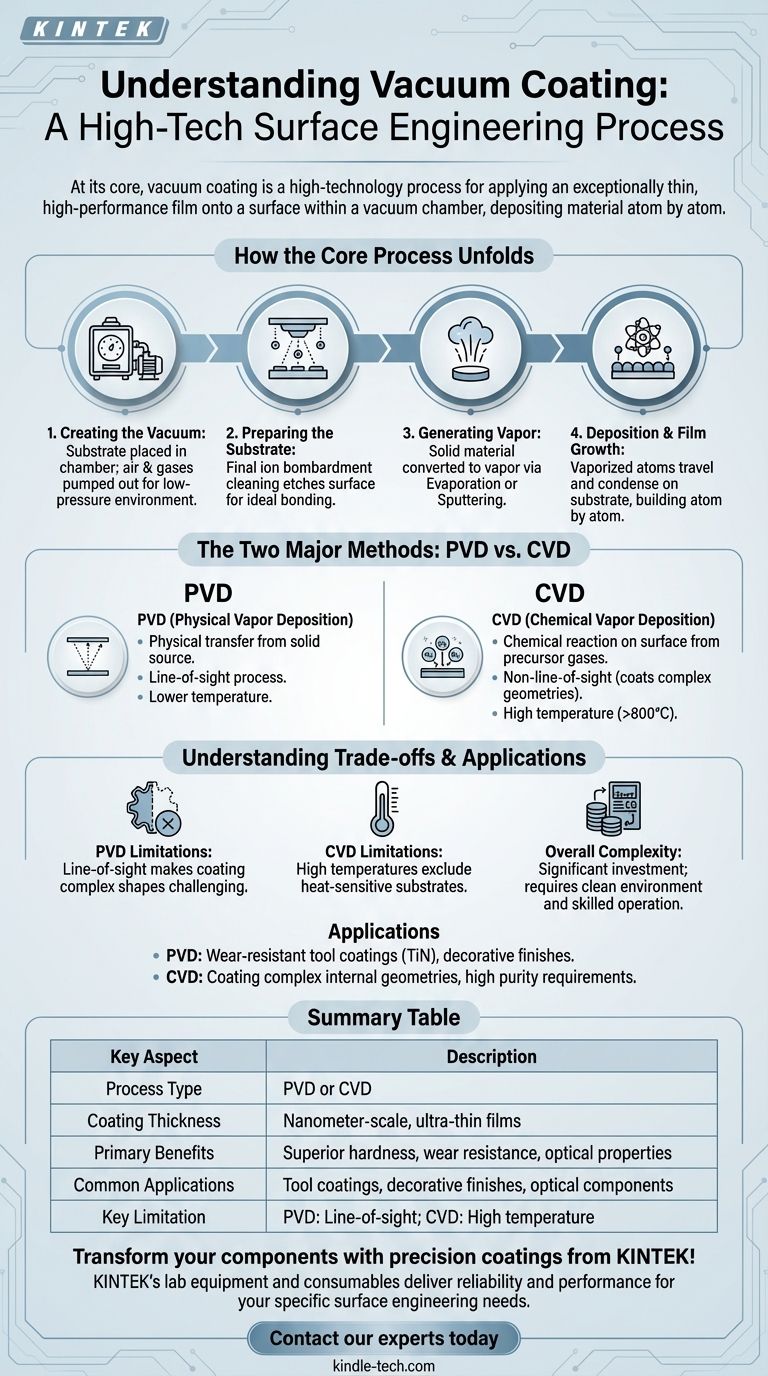

كيف تتكشف العملية الأساسية

يتبع الطلاء بالفراغ، بغض النظر عن النوع المحدد، تسلسلاً دقيقًا للأحداث. كل خطوة حاسمة لضمان أن يكون الغشاء النهائي ذا التصاق ونقاء وأداء مرغوب فيه.

الخطوة 1: إنشاء الفراغ

يتم وضع المكون، أو الركيزة، داخل غرفة محكمة الإغلاق. ثم يتم ضخ كل الهواء والغازات الأخرى للخارج لإنشاء بيئة منخفضة الضغط.

هذا الفراغ ضروري لأنه يزيل الملوثات مثل الأكسجين والنيتروجين وبخار الماء التي قد تتفاعل بخلاف ذلك مع مادة الطلاء وتخلق طبقة ضعيفة وغير نقية.

الخطوة 2: تحضير الركيزة

قبل بدء الترسيب، تخضع الركيزة غالبًا لمرحلة تنظيف نهائية داخل الفراغ، عادةً باستخدام عملية قصف أيوني.

يقوم هذا التنظيف النهائي بحفر السطح على المستوى المجهري، وإزالة أي أكاسيد أو شوائب متبقية وإنشاء أساس مثالي لالتصاق الطلاء به.

الخطوة 3: توليد بخار مادة الطلاء

يتم تحويل مادة المصدر الصلبة - غالبًا ما تكون معدنًا أو سيراميكًا - إلى بخار. هذه هي الخطوة الرئيسية التي تميز الأنواع المختلفة من الطلاء بالفراغ.

الطريقتان الرئيسيتان هما التبخير (تسخين المادة حتى تتحول إلى غاز) أو الرش بالبصق (قصف المادة بالأيونات لانتزاع الذرات).

الخطوة 4: الترسيب ونمو الغشاء

تسافر ذرات الطلاء المتبخرة عبر الفراغ وتصطدم بالركيزة. عند الاصطدام، تتكثف وترتبط بالسطح.

يحدث هذا الترسيب طبقة ذرية واحدة في كل مرة، مما يبني غشاءً رقيقًا للغاية (يُقاس غالبًا بالنانومتر) وكثيفًا وموحدًا. يمكن إدخال غازات تفاعلية مثل النيتروجين أو الأكسجين لإنشاء مركبات سيراميكية محددة مثل نيتريد التيتانيوم.

الطريقتان الرئيسيتان: الترسيب الفيزيائي للبخار مقابل الترسيب الكيميائي للبخار

على الرغم من استخدام المصطلحين غالبًا بالتبادل، إلا أن مصطلح "الطلاء بالفراغ" يشير في الغالب إلى الترسيب الفيزيائي للبخار (PVD)، ولكن العملية ذات الصلة، الترسيب الكيميائي للبخار (CVD)، تعمل أيضًا بموجب مبادئ مماثلة. فهم الفرق أمر بالغ الأهمية.

الترسيب الفيزيائي للبخار (PVD)

في الترسيب الفيزيائي للبخار، يتم نقل مادة الطلاء ماديًا من مصدر صلب إلى الركيزة. يتم تبخير المادة من خلال عملية فيزيائية مثل التسخين أو قصف الأيونات.

الترسيب الفيزيائي للبخار هو عملية "خط رؤية"، مما يعني أن الطلاء يترسب فقط على الأسطح التي لديها مسار مباشر من مادة المصدر. إنها عملية ذات درجة حرارة منخفضة، مما يجعلها مناسبة لمجموعة أوسع من مواد الركائز.

الترسيب الكيميائي للبخار (CVD)

في الترسيب الكيميائي للبخار، يتم ملء الغرفة بغاز أو أكثر من سلائف متطايرة. يتم تسخين الركيزة، مما يؤدي إلى تفاعل كيميائي على سطحها.

يؤدي هذا التفاعل إلى تحلل الغازات، مما يتسبب في ترسيب المادة المطلوبة كطبقة صلبة بينما يتم ضخ الغازات المهدرة بعيدًا. نظرًا لأنه يعتمد على تدفق الغاز، فإن الترسيب الكيميائي للبخار ليس عملية خط رؤية ويمكنه طلاء الهندسات الداخلية المعقدة بشكل أكثر فعالية.

فهم المفاضلات

يوفر الطلاء بالفراغ فوائد لا تصدق، ولكنه ليس خاليًا من القيود والتعقيدات. يعد الاعتراف بهذه المفاضلات أمرًا أساسيًا لاتخاذ قرار مستنير.

قيود خط الرؤية في الترسيب الفيزيائي للبخار

نظرًا لأن معظم عمليات الترسيب الفيزيائي للبخار هي خط رؤية، فإن طلاء الأشكال المعقدة ذات الممرات الداخلية أو التجاويف العميقة يمثل تحديًا. غالبًا ما تحتاج الأجزاء إلى الدوران على تركيبات معقدة لضمان تغطية متساوية.

درجات الحرارة العالية في الترسيب الكيميائي للبخار

تتطلب التفاعلات الكيميائية في الترسيب الكيميائي للبخار عادةً درجات حرارة عالية جدًا (غالبًا >800 درجة مئوية). يحد هذا من العملية على الركائز التي يمكنها تحمل هذه الحرارة دون أن تتلف، مثل أدوات الكربيد، ويستبعد معظم الفولاذات والمواد الأخرى الحساسة لدرجة الحرارة.

التكلفة والتعقيد

تمثل معدات الترسيب بالفراغ استثمارًا رأسماليًا كبيرًا. تتطلب العملية بيئة نظيفة ومشغلين مهرة واستهلاكًا عاليًا للطاقة، مما يجعلها أكثر تكلفة لكل جزء من طرق الطلاء التقليدية مثل الطلاء الكهربائي أو الطلاء بالدهان.

اختيار الخيار المناسب لتطبيقك

يتطلب اختيار عملية الطلاء بالفراغ المناسبة مواءمة نقاط قوة الطريقة مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة الصلابة ومقاومة التآكل على الأدوات المعدنية: تعتبر طلاءات الترسيب الفيزيائي للبخار مثل نيتريد التيتانيوم (TiN) أو نيتريد ألومنيوم تيتانيوم (AlTiN) هي المعيار الصناعي نظرًا لأدائها الممتاز ودرجات حرارة المعالجة المعتدلة.

- إذا كان تركيزك الأساسي هو طلاء الهندسات الداخلية المعقدة أو تحقيق نقاء فائق: قد يكون الترسيب الكيميائي للبخار هو الخيار الأفضل، شريطة أن تتمكن مادة الركيزة الخاصة بك من تحمل درجات الحرارة العالية جدًا المطلوبة للمعالجة.

- إذا كان تركيزك الأساسي هو تطبيق تشطيب معدني مزخرف رقيق: يعد رش الترسيب الفيزيائي للبخار فعالًا للغاية في إنشاء تشطيبات متينة ولامعة على كل شيء بدءًا من البلاستيك والزجاج وحتى الإلكترونيات الاستهلاكية والزخارف السيارات.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد عملية هندسة السطح بثقة والتي تحول مكونًا قياسيًا إلى مكون يلبي أهداف الأداء الصعبة.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| نوع العملية | الترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار (CVD) |

| سمك الطلاء | أغشية رقيقة للغاية على مقياس النانومتر |

| الفوائد الرئيسية | صلابة فائقة، مقاومة للتآكل، خصائص بصرية |

| التطبيقات الشائعة | طلاءات الأدوات، التشطيبات الزخرفية، المكونات البصرية |

| القيد الرئيسي | الترسيب الفيزيائي للبخار: خط الرؤية؛ الترسيب الكيميائي للبخار: متطلبات درجات الحرارة العالية |

حوّل مكوناتك بطلاءات دقيقة من KINTEK!

سواء كنت بحاجة إلى تعزيز عمر الأداة بطلاءات مقاومة للتآكل بتقنية الترسيب الفيزيائي للبخار أو تحقيق هندسات معقدة باستخدام الترسيب الكيميائي للبخار، فإن معدات ومواد KINTEK المختبرية توفر الموثوقية والأداء الذي يتطلبه مختبرك. تضمن خبرتنا في حلول الطلاء بالفراغ حصولك على هندسة السطح المناسبة لتطبيقك المحدد.

هل أنت مستعد لرفع مستوى عملية التصنيع الخاصة بك؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم احتياجات الطلاء في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي وظيفة الأفران الصناعية عالية الحرارة في عملية الحدادة الساخنة لسبائك Inconel 718؟

- ما هي المعالجات الحرارية الأربعة للصلب؟ إتقان الصلابة والمتانة والمزيد

- ما هو التبخير الحراري في ضغط الفراغ؟ دليل لترسيب الأغشية الرقيقة عالية النقاء

- لماذا يتم ترسيب الأغشية الرقيقة عادة في الفراغ؟ ضمان النقاء العالي والتحكم الدقيق

- كيف يساهم فرن التجفيف بالتفريغ في أغشية البوليمر المركبة الساندويتشية (SCPE)؟ تعزيز أداء البطارية بالتجفيف الدقيق

- ما هو مثال على عملية التخمير؟ تحويل الفولاذ المقسى إلى أداة متينة

- ما هو استخدام التبخير الفراغي؟ حلول الطلاء والتنقية

- لماذا يجب أن تمتلك معدات التسامي الفراغي لرقائق المغنيسيوم الخردة أنابيب زيت مستقلة؟ ضمان نقاء المعدن العالي