في جوهرها، عملية التصليد الفراغي هي عملية معالجة حرارية عالية الأداء تقوي الأجزاء المعدنية عن طريق تسخينها في بيئة فراغية متحكم بها ثم تبريدها بسرعة باستخدام غاز خامل عالي الضغط. تحقق هذه الطريقة الصلابة المطلوبة والخصائص الميكانيكية مع إنتاج سطح نظيف بشكل استثنائي، ولامع، وخالٍ من القشور، مما يلغي الحاجة إلى عمليات تنظيف لاحقة نموذجية لطرق التصليد التقليدية.

القيمة الحقيقية للتصليد الفراغي لا تكمن فقط في تقوية المادة، بل في تحقيق هذا التحول بتحكم فائق ونظافة وقابلية للتكرار. إنه يستبدل التبريد التقليدي بالزيت أو حمام الملح بتبريد دقيق بالغاز عالي الضغط، مما يغير بشكل أساسي جودة الجزء النهائي.

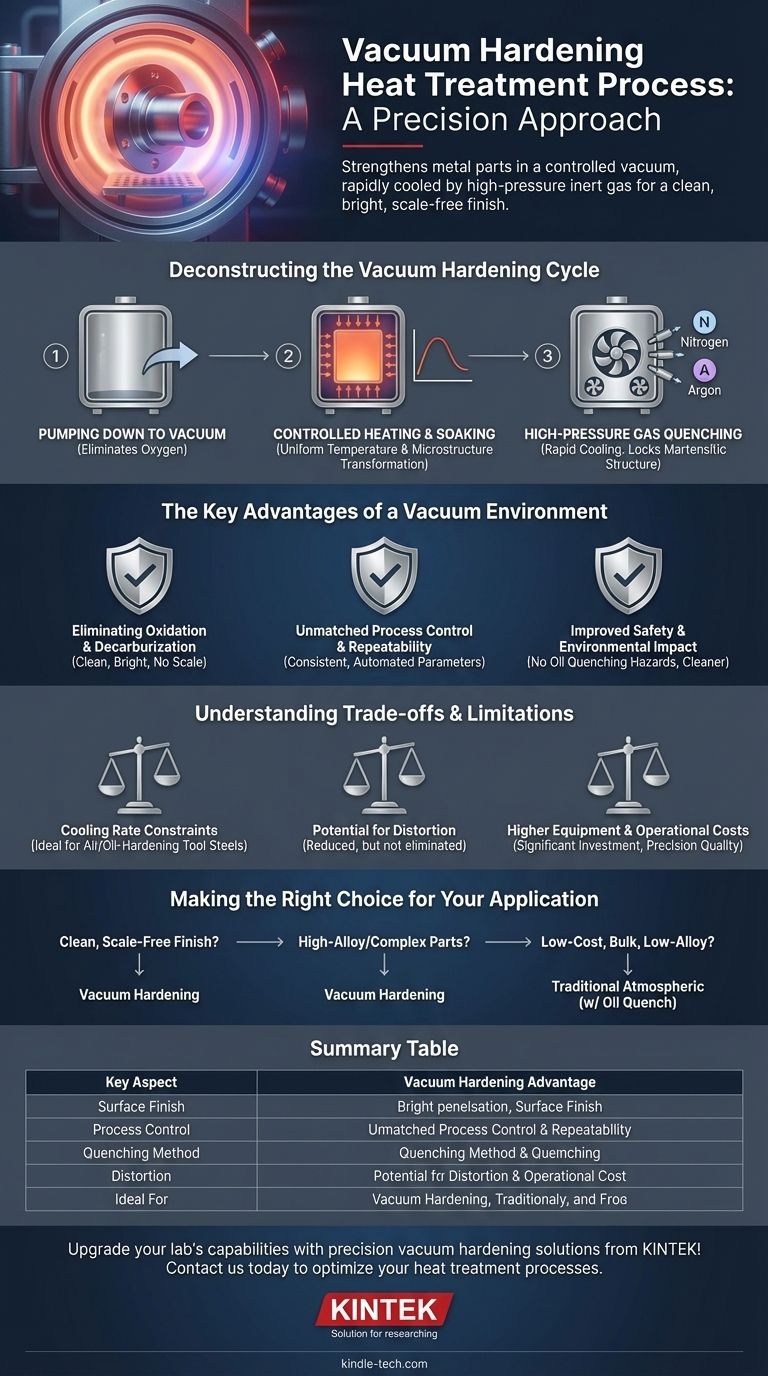

تفكيك دورة التصليد الفراغي

عملية التصليد الفراغي هي تسلسل مراحل متحكم به بدقة، كل منها حاسم لتحقيق الخصائص المادية النهائية. كل ذلك يحدث داخل فرن فراغي واحد متخصص للغاية.

الخطوة 1: الضخ إلى الفراغ

تبدأ الدورة بوضع قطع العمل في حجرة الفرن وإغلاقها. ثم يقوم نظام ضخ فراغي قوي بإزالة الهواء والغازات الجوية الأخرى.

هذه الخطوة أساسية لأنها تزيل الأكسجين. بدون الأكسجين، لا يمكن لسطح الجزء أن يتأكسد أو يشكل قشورًا أثناء مرحلة التسخين عالية الحرارة. يمكن التحكم في مستوى الفراغ بدقة، من فراغ منخفض إلى فراغ عالٍ (10⁻¹ باسكال أو أقل)، اعتمادًا على المادة والنتيجة المرجوة.

الخطوة 2: التسخين والتشريب المتحكم به

بمجرد الوصول إلى مستوى الفراغ المستهدف، يتم تسخين الأجزاء إلى درجة حرارة أوستنيتية محددة. يتم هذا التسخين عادة باستخدام عناصر تسخين كهربائية أو ملفات حث داخل الفرن.

ثم يتم الاحتفاظ بالأجزاء عند درجة الحرارة القصوى هذه لفترة محسوبة، وهي خطوة تعرف باسم التشريب. يضمن ذلك وصول الجزء بأكمله، بما في ذلك قلبه، إلى درجة حرارة موحدة وتحول بنيته المجهرية الداخلية بالكامل. يتم تحديد وقت التشريب حسب نوع المادة والسمك الفعال لقطعة العمل.

الخطوة 3: التبريد بالغاز عالي الضغط

هذه هي مرحلة "التصليد". بدلاً من إسقاط الأجزاء في سائل مثل الزيت أو الماء، يتم إعادة ملء الفرن بسرعة بغاز خامل عالي النقاء، وعادة ما يكون النيتروجين أو الأرجون.

تقوم مراوح أو نافخات قوية بتدوير هذا الغاز بسرعة عالية وضغط إيجابي (غالبًا ما يتجاوز الضغط الجوي) لتبريد الأجزاء بسرعة. هذا التبريد السريع، أو التبريد، يثبت البنية المجهرية المارتنسيتية الصلبة المطلوبة في مكانها. يمكن تنظيم معدل التبريد بدقة عن طريق ضبط ضغط الغاز ومعدل التدفق.

المزايا الرئيسية لبيئة الفراغ

إن اختيار التصليد الفراغي بدلاً من الطرق التقليدية هو قرار مدفوع بالحاجة إلى جودة فائقة وتحكم في العملية.

القضاء على الأكسدة وإزالة الكربنة

هذه هي الفائدة الأساسية. نظرًا لأن العملية تحدث في فراغ، فلا يوجد أكسجين يتفاعل مع السطح المعدني الساخن. والنتيجة هي جزء يخرج من الفرن نظيفًا ولامعًا وخاليًا من القشور.

يمنع هذا أيضًا إزالة الكربنة، وهي ظاهرة يتم فيها فقدان الكربون من الطبقة السطحية للصلب، مما يؤدي إلى تليين الجزء وتقليل عمره الإجهادي.

تحكم لا مثيل له في العملية وقابلية التكرار

أفران الفراغ الحديثة مؤتمتة بالكامل. يتم برمجة المعلمات الحرجة — بما في ذلك مستوى الفراغ، ومعدلات ارتفاع درجة الحرارة، وأوقات التشريب، وضغط تبريد الغاز — والتحكم فيها بدقة.

تضمن هذه الدقة الرقمية أن كل جزء في دفعة، وكل دفعة بمرور الوقت، يتلقى دورة معالجة متطابقة. وهذا يوفر اتساقًا وقابلية تكرار استثنائيين، وهو أمر حيوي للتطبيقات عالية الأداء.

تحسين السلامة والتأثير البيئي

يزيل التصليد الفراغي مخاطر الحريق والأبخرة الضارة والبقايا الفوضوية المرتبطة بتبريد الزيت. إنه يخلق بيئة عمل أنظف وأكثر أمانًا ويلغي الحاجة إلى إدارة النفايات الخطرة المتعلقة بزيوت التبريد المستعملة.

فهم المقايضات والقيود

على الرغم من قوته، فإن التصليد الفراغي ليس حلاً عالميًا. فهم قيوده أمر بالغ الأهمية لاتخاذ قرار مستنير.

قيود معدل التبريد

في حين أن التبريد بالغاز عالي الضغط سريع جدًا، إلا أنه عمومًا أقل شدة من التبريد القوي بالزيت أو الماء. هذا يعني أن التصليد الفراغي مثالي لفولاذ الأدوات الذي يتصلد بالهواء والزيت وبعض أنواع الفولاذ المقاوم للصدأ.

بالنسبة لبعض أنواع الفولاذ منخفض السبائك أو الأجزاء ذات المقاطع العرضية الكبيرة جدًا، قد لا يكون تبريد الغاز سريعًا بما يكفي لتحقيق الصلابة الكاملة في جميع أنحاء قلب المادة.

احتمال التشوه

جميع عمليات التبريد تُحدث إجهادًا حراريًا يمكن أن يسبب التشوه. في حين أن التبريد بالغاز الفراغي ينتج عادة تشوهًا أقل من التبريد السائل بسبب تبريده الأكثر انتظامًا، إلا أنه لا يزيله تمامًا.

بالنسبة للأجزاء الحساسة للغاية حيث يكون تقليل التشوه هو الأولوية المطلقة، قد تكون عمليات الفراغ ذات درجة الحرارة المنخفضة البديلة مثل النيترة — التي لا تتضمن التبريد — أكثر ملاءمة.

ارتفاع تكاليف المعدات والتشغيل

أفران الفراغ هي آلات معقدة ومتطورة تمثل استثمارًا رأسماليًا كبيرًا. يمكن أن تكون التكلفة لكل دورة أيضًا أعلى من المعالجات التقليدية في الأفران الجوية، مما يجعلها الأنسب للأجزاء التي تبرر جودتها النهائية التكلفة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار عملية التصليد الصحيحة كليًا على مادتك وهندسة الجزء ومتطلبات الأداء النهائية.

- إذا كان تركيزك الأساسي هو تحقيق تشطيب نظيف ولامع وخالٍ من القشور: فإن التصليد الفراغي هو الخيار الأفضل، لأنه يلغي الحاجة إلى السفع الرملي أو التنظيف الكيميائي بعد المعالجة.

- إذا كان تركيزك الأساسي هو تصليد فولاذ الأدوات عالي السبائك أو الأشكال الهندسية المعقدة: يوفر التصليد الفراغي التحكم في العملية والتبريد المنتظم اللازم لتحقيق الصلابة المستهدفة مع تقليل مخاطر التشوه مقارنة بالزيت.

- إذا كان تركيزك الأساسي هو تصليد الفولاذ منخفض التكلفة ومنخفض السبائك بكميات كبيرة: قد يكون الفرن الجوي التقليدي مع تبريد الزيت حلاً أكثر فعالية من حيث التكلفة، بشرط أن تتمكن من استيعاب التنظيف بعد العملية.

في النهاية، التصليد الفراغي هو عملية تصنيع دقيقة يتم اختيارها عندما تكون الجودة النهائية والاتساق والنظافة للمكون هي الأهم.

جدول الملخص:

| الجانب الرئيسي | ميزة التصليد الفراغي |

|---|---|

| تشطيب السطح | نظيف، لامع، خالٍ من القشور؛ لا حاجة للتنظيف بعد العملية |

| التحكم في العملية | تنظيم دقيق لدرجة الحرارة ومستوى الفراغ |

| طريقة التبريد | غاز خامل عالي الضغط (مثل النيتروجين، الأرجون) |

| التشوه | أقل عادة من طرق التبريد السائل |

| مثالي لـ | فولاذ الأدوات عالي السبائك، الأشكال الهندسية المعقدة، الفولاذ المقاوم للصدأ |

قم بترقية قدرات مختبرك باستخدام حلول التصليد الفراغي الدقيقة من KINTEK!

هل تعمل مع سبائك عالية الأداء أو مكونات معقدة تتطلب صلابة استثنائية ونظافة وتشوهًا ضئيلًا؟ تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك أنظمة أفران الفراغ، المصممة لتلبية المتطلبات الصارمة للمختبرات الحديثة. توفر حلولنا التحكم في العملية وقابلية التكرار التي تحتاجها للتطبيقات الهامة.

اتصل بنا اليوم عبر نموذجنا لمناقشة كيف يمكن لخبرتنا في معدات المختبرات والمواد الاستهلاكية أن تساعدك في تحقيق نتائج متفوقة وتحسين عمليات المعالجة الحرارية لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي المواد المستخدمة في الفرن الفراغي؟ دليل لمواد المنطقة الساخنة والمعادن المعالجة

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة