باختصار، يتم تطبيق المعالجة الحرارية على مكونات محددة عندما تتطلب وظيفتها المقصودة خصائص لا يمتلكها المادة الأساسية في حالتها الخام. في حين أنه ليس من الضروري معالجة جميع المواد حرارياً، إلا أن هذه العملية حاسمة للمعادن عالية الأداء مثل الفولاذ، والسبائك الفائقة، وسبائك التيتانيوم المستخدمة في التطبيقات الصعبة. ويتم اتخاذ القرار بناءً على الحاجة، وليس فقط على نوع المادة.

المعالجة الحرارية ليست أساساً تتعلق بالمادة، بل تتعلق بمتطلبات الأداء للجزء النهائي. إن اختيار المعالجة الحرارية هو قرار استراتيجي يتم اتخاذه لتعزيز خصائص ميكانيكية محددة - مثل القوة، أو الصلابة، أو مقاومة الإجهاد - لمكون سيعمل في بيئة صعبة.

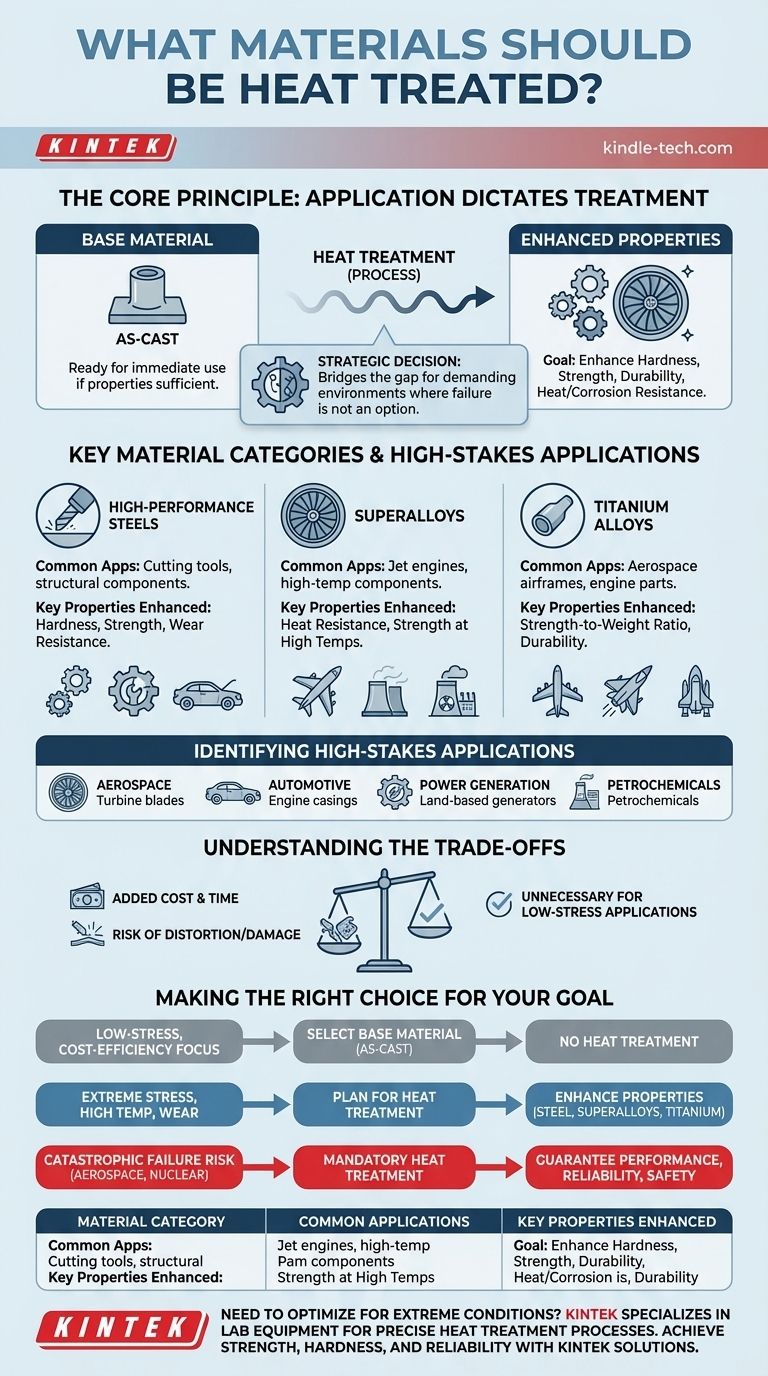

المبدأ الأساسي: عندما يحدد التطبيق المعالجة

قد تكون بعض الأجزاء المعدنية، وخاصة المسبوكات، جاهزة للاستخدام فور تشكيلها. وتعتبر "كما صُبّت".

ومع ذلك، إذا كان يجب على المكون أن يعمل تحت ضغط معين، فإن خصائصه المادية الكامنة غالباً ما تكون غير كافية. وتعتبر المعالجة الحرارية هي العملية المستخدمة لسد هذه الفجوة.

الهدف: تعزيز الخصائص الميكانيكية

السبب الرئيسي للمعالجة الحرارية هو تغيير البنية المجهرية للمادة لتحقيق نتيجة مرغوبة.

تشمل هذه التحسينات الهندسية زيادة الصلابة لمقاومة التآكل، وتحسين القوة والمتانة للتعامل مع الإجهاد الشديد، وتعزيز المقاومة للحرارة والتآكل.

المحفز: بيئة تشغيل صعبة

إن قرار المعالجة الحرارية يتم تحفيزه تقريباً دائماً من خلال ظروف التشغيل المستقبلية للمكون.

الأجزاء التي يجب أن تتحمل الحرارة العالية، أو الإجهاد الميكانيكي الشديد، أو الأجواء المسببة للتآكل هي مرشحة رئيسية. يتعلق الأمر بضمان الموثوقية والسلامة حيث لا يكون الفشل خياراً.

فئات المواد الرئيسية التي تتطلب معالجة حرارية

في حين أن التطبيق هو الدافع، تخضع عائلات معينة من المواد باستمرار للمعالجة الحرارية بسبب استخدامها في قطاعات الأداء العالي.

الفولاذ عالي الأداء

يعتبر الفولاذ، وخاصة السبائك المتخصصة، من بين المواد الأكثر معالجة حرارياً. وتُستخدم هذه العملية لإنشاء كل شيء بدءاً من أدوات القطع شديدة الصلابة وصولاً إلى المكونات الهيكلية المتينة والمقاومة للصدمات.

السبائك الفائقة

صُممت هذه المواد للبيئات الأكثر تطرفاً. غالباً ما تحتوي السبائك الفائقة، التي تحتوي على النيكل أو الكوبالت أو الحديد، على استخدامات حيث يجب أن تحافظ المكونات على قوتها في درجات حرارة تقترب من نقطة انصهارها، كما هو الحال داخل محرك الطائرة النفاثة.

سبائك التيتانيوم

تعتبر سبائك التيتانيوم، المعروفة بنسبة القوة إلى الوزن الممتازة، حاسمة في صناعة الطيران والفضاء. وتعمل المعالجة الحرارية على زيادة تحسين قوتها ومتانتها، مما يجعلها مناسبة لأجزاء جسم الطائرة والمحرك الحيوية.

تحديد التطبيقات عالية المخاطر

تكون الحاجة إلى المعالجة الحرارية أكثر وضوحاً في الصناعات التي قد يكون فيها فشل المكون كارثياً.

قطاعا الطيران والفضاء والسيارات

في مجال الطيران والفضاء، يتم معالجة أجزاء مثل شفرات التوربينات، وأغلفة المحركات، والتروس، ومكونات ناقل الحركة بشكل موحد لضمان قدرتها على تحمل الإجهادات الهائلة للطيران.

في تطبيقات السيارات عالية الأداء، مثل سباقات السيارات، تتطلب أجزاء مثل مكونات المحرك وأغطية القابض (Bell Housings) معالجة حرارية للتعامل مع متطلبات التشغيل القصوى.

توليد الطاقة والبتروكيماويات

تعمل المكونات الخاصة بالمولدات الأرضية والمعدات المستخدمة في مصانع البتروكيماويات تحت حرارة عالية مستمرة وظروف قد تكون مسببة للتآكل.

تضمن المعالجة الحرارية أن تتمتع هذه الأجزاء بالمتانة والمقاومة اللازمتين للأداء الموثوق به على مدى فترات خدمة طويلة. وغالباً ما تُستخدم هنا أفران ذات جو متحكم فيه أو أفران تفريغ لمنع تلوث السطح أثناء العملية.

فهم المفاضلات

المعالجة الحرارية أداة قوية، لكنها ليست حلاً افتراضياً. فهي تُدخل تعقيدات وتكاليف يجب تبريرها.

التكلفة المضافة ووقت التصنيع

تعتبر المعالجة الحرارية خطوة إضافية ومكثفة للطاقة في عملية التصنيع. وتتطلب معدات متخصصة، وإشرافاً خبيراً، ووقتاً، وكلها تزيد من التكلفة النهائية للمكون.

خطر التشوه أو التلف

يمكن أن تؤدي عملية التسخين الشديد والتبريد المتحكم فيه إلى إحداث إجهادات داخلية. وإذا لم تتم إدارتها بشكل مثالي، فقد يتسبب ذلك في التواء أو تشوه أو حتى تكسر الجزء، مما يجعله عديم الفائدة.

غير ضرورية للعديد من التطبيقات

بالنسبة لعدد كبير من المكونات المعدنية المستخدمة في بيئات الإجهاد المنخفض، فإن خصائص المادة الأساسية كافية تماماً. ويؤدي تطبيق المعالجة الحرارية في هذه الحالات إلى زيادة التكلفة دون فائدة وظيفية.

اتخاذ القرار الصحيح لهدفك

يتوقف القرار على تقييم واضح للمتطلبات التشغيلية لمكونك مقابل خصائص مادته الأساسية.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة لتطبيق منخفض الإجهاد: ابدأ باختيار مادة كافية في حالتها "كما صُبّت" أو الخام، حيث من المحتمل أن تكون المعالجة الحرارية نفقات غير ضرورية.

- إذا كان يجب أن يتحمل مكونك إجهاداً شديداً أو درجات حرارة عالية أو تآكلاً: خطط للمعالجة الحرارية كخطوة أساسية لتعزيز قوة ومتانة مواد مثل الفولاذ، أو السبائك الفائقة، أو التيتانيوم.

- إذا كان فشل المكون سيؤدي إلى كارثة (مثل الطيران والفضاء، أو الطاقة النووية): اعتبر المعالجة الحرارية عملية إلزامية لضمان الجودة لضمان أقصى قدر من الأداء والموثوقية والسلامة.

في نهاية المطاف، يعد اختيار المعالجة الحرارية قراراً هندسياً استراتيجياً يوازن بين الأداء المطلوب والتكلفة الإجمالية للتصنيع.

جدول ملخص:

| فئة المادة | التطبيقات الشائعة | الخصائص الرئيسية المعززة |

|---|---|---|

| الفولاذ عالي الأداء | أدوات القطع، المكونات الهيكلية | الصلابة، القوة، مقاومة التآكل |

| السبائك الفائقة | أجزاء محركات الطائرات النفاثة، المكونات عالية الحرارة | مقاومة الحرارة، القوة في درجات الحرارة العالية |

| سبائك التيتانيوم | هياكل الطائرات، أجزاء المحركات | نسبة القوة إلى الوزن، المتانة |

هل تحتاج إلى تحسين مكوناتك للظروف القاسية؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لعمليات المعالجة الحرارية الدقيقة. سواء كنت تتعامل مع الفولاذ، أو السبائك الفائقة، أو سبائك التيتانيوم، فإن حلولنا تساعدك على تحقيق القوة والصلابة والموثوقية التي تتطلبها تطبيقاتك. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك عالية الأداء!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- هل يمكنني تنظيف الجزء الداخلي من فرني بالمكنسة الكهربائية؟ دليل للتنظيف الآمن بنفسك مقابل الخدمة الاحترافية

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك

- ما هي درجة الحرارة العالية في فرن التفريغ؟ اكتشف النطاق المناسب لمعالجة المواد الخاصة بك

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه