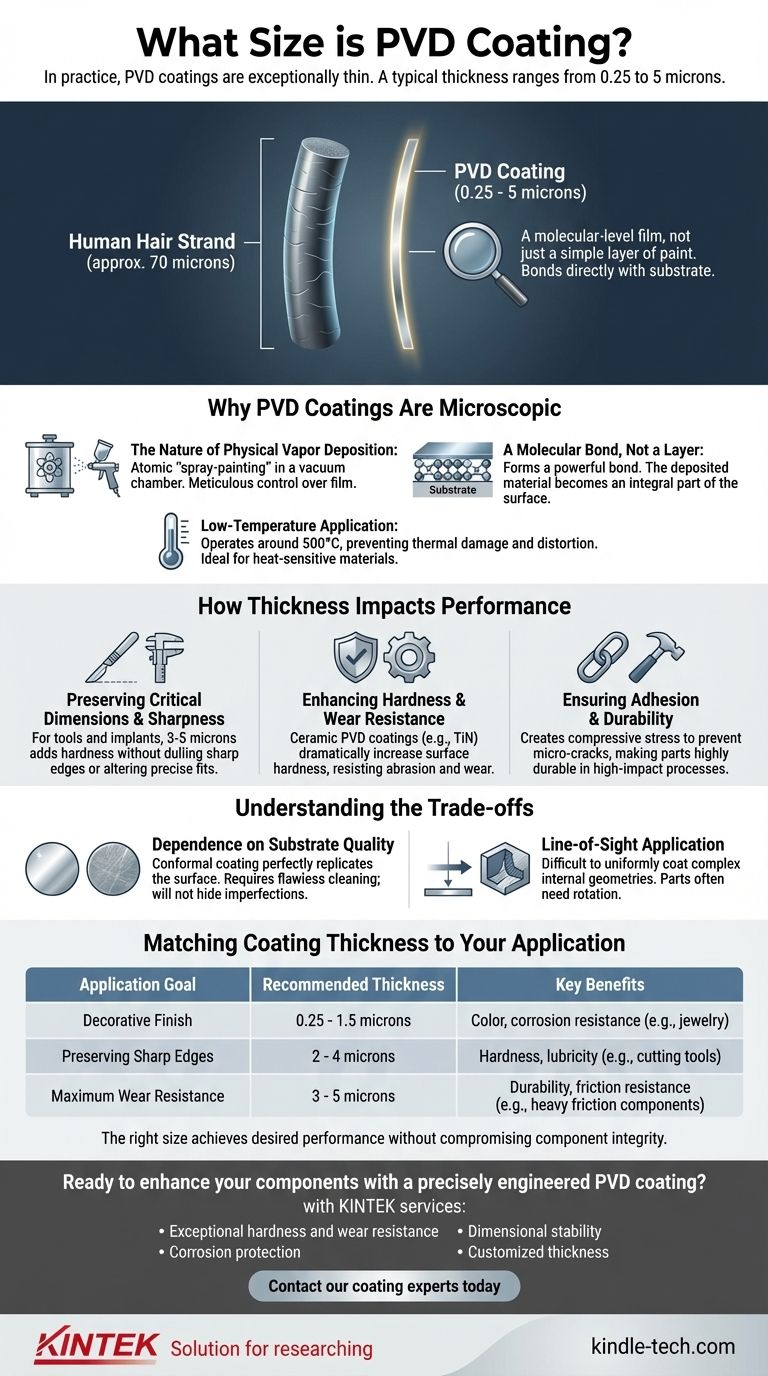

من الناحية العملية، تعتبر طلاءات PVD رقيقة بشكل استثنائي. يتراوح سمك طلاء الترسيب الفيزيائي للبخار (PVD) النموذجي من 0.25 إلى 5 ميكرون (ميكرومتر). بدلاً من طبقة بسيطة من الطلاء، هذه طبقة على المستوى الجزيئي ترتبط مباشرة بالمادة الأساسية، مما يغير خصائص سطحها بشكل أساسي بينما تكون رقيقة جدًا لدرجة لا يمكن قياسها تقريبًا.

إن الطبيعة الرقيقة للغاية لطلاء PVD ليست قيدًا بل ميزته الأساسية. تعمل هذه الطبقة المجهرية على تعزيز الصلابة ومقاومة التآكل والجماليات على المستوى الجزيئي دون المساس بالأبعاد الدقيقة أو الحواف الحادة للجزء الأساسي.

لماذا تكون طلاءات PVD مجهرية

إن رقة طلاء PVD هي نتيجة مباشرة للعملية شديدة التحكم المستخدمة لإنشائه. هذا ليس طلاء يتم دهنه بالفرشاة أو الغمس؛ بل يتم بناؤه ذرة بذرة.

طبيعة الترسيب الفيزيائي للبخار

PVD هي طريقة ترسيب بالمكنسة الكهربائية حيث يتم تبخير مادة صلبة في غرفة مفرغة وترسيبها على ركيزة مستهدفة. فكر في الأمر كشكل من أشكال "الرش الذري".

تسمح العملية بالتحكم الدقيق في الفيلم النهائي. تضمن التقنيات الرئيسية مثل أنظمة التحيز النبضي وأهداف القوس المتعددة تطبيق الطلاء بشكل موحد مع التصاق قوي.

رابطة جزيئية، وليست طبقة

على عكس الطلاء التقليدي، تشكل PVD رابطة جزيئية قوية مع الركيزة. تصبح المادة المترسبة جزءًا لا يتجزأ من سطح المكون.

هذا هو السبب في أن طبقة رقيقة بشكل لا يصدق يمكن أن توفر مثل هذه الزيادة الهائلة في المتانة - فهي لا تقتصر على الجلوس في الأعلى فحسب؛ بل تندمج مع المادة الموجودة تحتها.

التطبيق في درجات حرارة منخفضة

تعمل عمليات PVD في درجات حرارة منخفضة نسبيًا (حوالي 500 درجة مئوية). وهذا يمنع التلف الحراري أو التواء أو التشوه الذي يمكن أن يحدث مع طرق الطلاء ذات درجات الحرارة العالية مثل الترسيب الكيميائي للبخار (CVD).

وهذا يجعل PVD مثاليًا لطلاء المواد الحساسة للحرارة أو الأجزاء النهائية ذات التفاوتات الأبعاد الضيقة.

كيف يؤثر السمك على الأداء

إن السمك المحدد لطلاء PVD ليس عشوائيًا. إنه مصمم لتحقيق التوازن بين المتانة والمتطلبات الوظيفية للجزء.

الحفاظ على الأبعاد الحرجة والحدة

بالنسبة للمكونات مثل أدوات القطع، وقوالب الحقن، أو الغرسات الطبية، فإن أي تغيير طفيف في الأبعاد يمكن أن يجعل الجزء عديم الفائدة.

يضيف طلاء PVD، الذي يتراوح سمكه عادةً بين 3 و 5 ميكرون للأدوات، صلابة هائلة وتزييتًا دون إضعاف حافة القطع الحادة أو تغيير التناسبات الدقيقة.

تعزيز الصلابة ومقاومة التآكل

حتى بسمك بضعة ميكرونات فقط، فإن طلاء PVD الخزفي (مثل نيتريد التيتانيوم، أو TiN) يزيد بشكل كبير من صلابة سطح المعدن الأساسي.

وهذا يخلق سطحًا شديد المقاومة للتآكل والاحتكاك والتلف. بالنسبة لبعض السبائك، يمكن أن يزيد حتى من حد التعب والتحمل الكلي للجزء.

ضمان الالتصاق والمتانة

تخلق عملية PVD إجهادًا انضغاطيًا داخل طبقة الطلاء أثناء تبريدها. يساعد هذا الإجهاد الداخلي على منع تكون وانتشار الشقوق الدقيقة.

هذه الخاصية تجعل الأجزاء المطلية بـ PVD متينة بشكل استثنائي في العمليات عالية التأثير أو المتقطعة، مثل الطحن.

فهم المقايضات

على الرغم من قوتها، فإن PVD ليست حلاً عالميًا. تخلق خصائصها قيودًا محددة من الأهمية بمكان فهمها.

الاعتماد على جودة الركيزة

تتوافق طلاءات PVD، مما يعني أنها تعيد إنتاج السطح الذي يتم تطبيقها عليه تمامًا. إنها ليست حشوًا ولن تخفي الخدوش أو علامات الأدوات أو العيوب الأخرى.

للحصول على تشطيب عالي الجودة، يجب أن تكون الركيزة مصقولة ونظيفة تمامًا قبل دخول غرفة التفريغ.

تطبيق خط البصر

تعمل عملية PVD بشكل عام على أساس خط البصر. تنتقل المادة المتبخرة في خط مستقيم من المصدر إلى الركيزة.

وهذا يجعل من الصعب طلاء الأشكال الهندسية الداخلية المعقدة أو المناطق العميقة بشكل موحد. غالبًا ما تحتاج الأجزاء إلى الدوران على تركيبات معقدة لضمان تغطية متساوية.

مطابقة سمك الطلاء لتطبيقك

يعتمد السمك المثالي كليًا على هدفك الأساسي للمكون.

- إذا كان تركيزك الأساسي هو التشطيب الزخرفي: غالبًا ما يكون الطلاء الأرق (0.25 إلى 1.5 ميكرون) كافيًا لتحقيق لون معين، مثل الأسود أو الأزرق، وتوفير مقاومة للتآكل على عناصر مثل المجوهرات أو الأجهزة المعمارية.

- إذا كان تركيزك الأساسي هو الحفاظ على الحواف الحادة: يعتبر الطلاء الرقيق إلى المتوسط (2 إلى 4 ميكرون) مثاليًا لأدوات القطع والشفرات والقوالب لاكتساب الصلابة والتزييت دون إضعاف الحافة الحرجة.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل: يعتبر الطلاء الأكثر سمكًا (3 إلى 5 ميكرون) الأفضل للمكونات المعرضة للاحتكاك الشديد أو البيئات القاسية، حيث يكون إضافة أبعاد طفيفة مقبولة.

في النهاية، الحجم "الصحيح" لطلاء PVD هو الذي يحقق الأداء المطلوب دون المساس بسلامة المكون.

جدول الملخص:

| هدف التطبيق | سمك الطلاء الموصى به | الفوائد الرئيسية |

|---|---|---|

| تشطيب زخرفي | 0.25 - 1.5 ميكرون | اللون، مقاومة التآكل |

| الحفاظ على الحواف الحادة | 2 - 4 ميكرون | الصلابة، التزييت |

| أقصى مقاومة للتآكل | 3 - 5 ميكرون | المتانة، مقاومة الاحتكاك |

هل أنت مستعد لتعزيز مكوناتك بطلاء PVD مصمم بدقة؟

في KINTEK، نحن متخصصون في تطبيق طلاءات PVD عالية الأداء على معدات المختبرات والأدوات والمكونات الدقيقة. توفر طلاءاتنا:

- صلابة استثنائية ومقاومة للتآكل لعمر خدمة أطول

- حماية من التآكل لتحمل البيئات القاسية

- استقرار الأبعاد للحفاظ على التفاوتات الحرجة

- سمك مخصص مصمم خصيصًا لاحتياجات تطبيقك

سواء كنت تقوم بطلاء أدوات القطع، أو الأدوات الطبية، أو المواد الاستهلاكية المختبرية المتخصصة، يمكن لحلول PVD لدينا تحسين الأداء والمتانة بشكل كبير.

اتصل بخبرائنا في الطلاء اليوم لمناقشة كيف يمكننا تحسين مكوناتك باستخدام خدمات طلاء PVD المتقدمة لدينا.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة