في الترسيب الكيميائي للبخار (CVD)، لا تكون الركيزة مادة واحدة عالمية. بدلاً من ذلك، هي سطح يتم اختياره بعناية ويجب أن يكون مستقرًا عند درجات حرارة عالية جدًا ومتوافقًا كيميائيًا مع المتفاعلات الغازية المستخدمة لإنشاء الفيلم المطلوب. على سبيل المثال، تُستخدم مواد مثل رقائق النحاس بشكل شائع كركائز لنمو المواد المتقدمة مثل الجرافين.

يعد اختيار الركيزة قرارًا تصميميًا حاسمًا في أي عملية ترسيب كيميائي للبخار (CVD). إنها ليست مجرد حامل سلبي بل مكون نشط تتحكم ثباته الحراري وخصائصه الكيميائية بشكل مباشر في تكوين وجودة الفيلم المترسب النهائي.

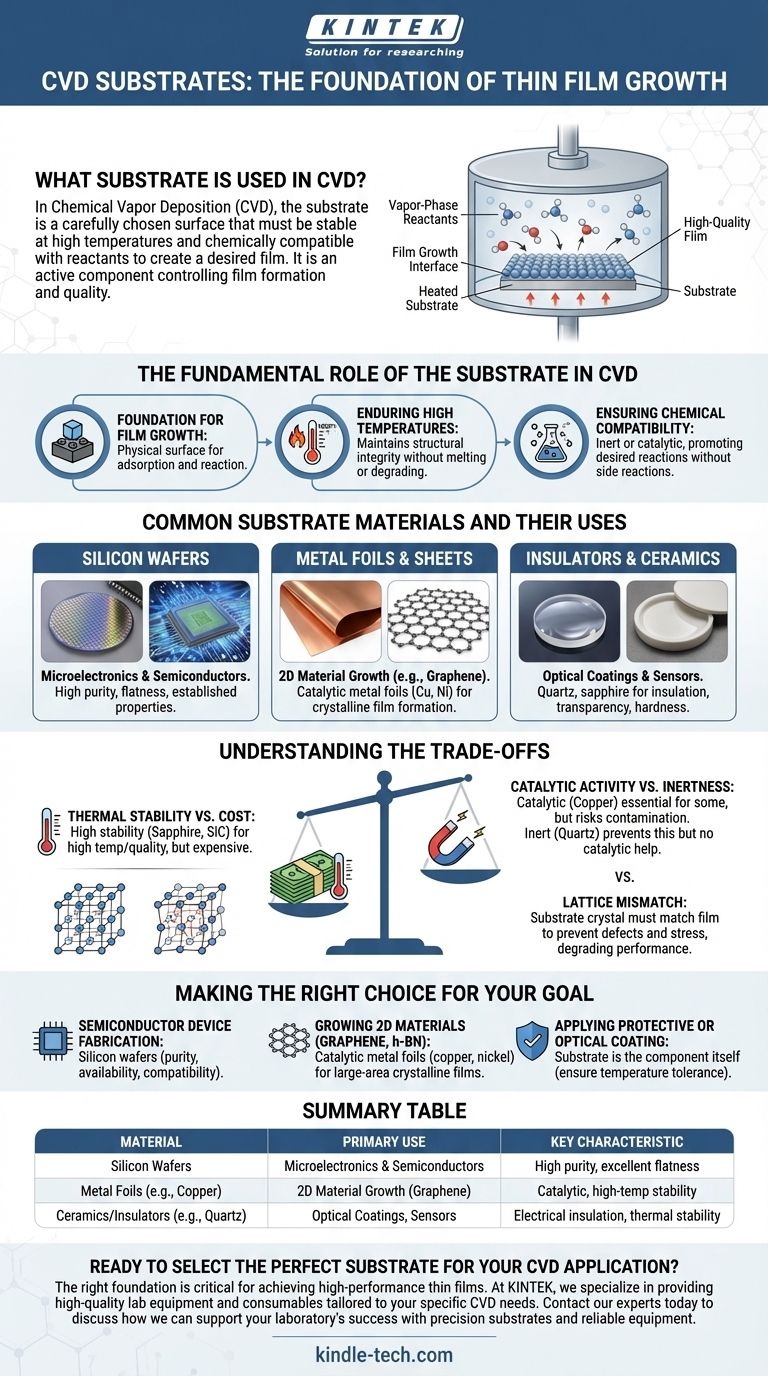

الدور الأساسي للركيزة في الترسيب الكيميائي للبخار (CVD)

لفهم سبب اختيار مواد معينة، يجب علينا أولاً فهم الوظائف الأساسية الثلاث للركيزة داخل مفاعل الترسيب الكيميائي للبخار (CVD).

الأساس لنمو الفيلم

توفر الركيزة السطح الفيزيائي حيث تلتصق المتفاعلات الكيميائية في الطور البخاري وتتفاعل لتشكيل فيلم صلب غير متطاير. تحدث عملية الترسيب بأكملها عند الواجهة بين الركيزة الساخنة والغاز المحيط.

تحمل درجات الحرارة العالية

الترسيب الكيميائي للبخار (CVD) هو عملية تتم في درجات حرارة مرتفعة، غالبًا ما تُجرى عند أو فوق 1000 درجة مئوية (1832 درجة فهرنهايت). يجب أن تحافظ الركيزة على سلامتها الهيكلية والكيميائية دون أن تذوب أو تتشوه أو تتدهور تحت هذه الظروف القاسية.

ضمان التوافق الكيميائي

يجب أن تكون الركيزة متوافقة مع الغازات الأولية ومادة الفيلم النهائية. من الناحية المثالية، تظل خاملة أو، في بعض الحالات، تعمل كمحفز يعزز بنشاط التفاعل الكيميائي المطلوب مع تجنب التفاعلات الجانبية غير المرغوب فيها.

مواد الركيزة الشائعة واستخداماتها

يتم اختيار الركيزة المحددة بناءً على المادة التي يتم ترسيبها والتطبيق النهائي.

رقائق السيليكون

بالنسبة للإلكترونيات الدقيقة وتصنيع أشباه الموصلات، تعد رقائق السيليكون هي الركيزة الأكثر شيوعًا. نقاوتها العالية، وتسطحها، وخصائصها المفهومة جيدًا تجعلها الأساس المثالي لبناء الدوائر المتكاملة الموجودة في جميع الأجهزة الإلكترونية الحديثة تقريبًا.

الرقائق والصفائح المعدنية

عند نمو مواد ثنائية الأبعاد متقدمة مثل الجرافين، تُستخدم رقائق معدنية محفزة مثل النحاس أو سبائك النحاس والنيكل. لا تتحمل هذه المعادن درجات الحرارة العالية فحسب، بل تحفز أيضًا تفكك الغازات الأولية (مثل الميثان) لتشكيل فيلم بلوري عالي الجودة على سطحها.

العوازل والسيراميك

للتطبيقات التي تتطلب عزلًا كهربائيًا أو شفافية بصرية أو صلابة قصوى، تُستخدم ركائز مثل الكوارتز أو الياقوت أو أنواع مختلفة من السيراميك. تُستخدم هذه لإنشاء طبقات بصرية، وطبقات واقية على مكونات المستشعرات، أو أغشية على أجهزة أخرى غير موصلة.

فهم المفاضلات

يتضمن اختيار الركيزة الموازنة بين متطلبات الأداء والقيود العملية.

الثبات الحراري مقابل التكلفة

تتيح المواد ذات الثبات الحراري الاستثنائي، مثل الياقوت أو كربيد السيليكون، عمليات درجات حرارة عالية جدًا وجودة فيلم فائقة. ومع ذلك، فهي أغلى بكثير من مواد مثل الزجاج أو السيليكون القياسي، مما قد يحد من أقصى درجة حرارة للعملية.

النشاط التحفيزي مقابل الخمول

تعد الركيزة التحفيزية مثل النحاس ضرورية لتفاعلات معينة ولكنها يمكن أن تكون أيضًا مصدرًا للتلوث إذا انتشرت ذرات المعدن في الفيلم النامي. تمنع الركيزة الخاملة مثل الكوارتز ذلك ولكنها لا توفر أي مساعدة تحفيزية، مما قد يؤدي إلى معدلات نمو أبطأ أو أغشية ذات جودة أقل.

عدم تطابق الشبكة البلورية

في التطبيقات المتقدمة مثل الترسيب فوق السطحي (epitaxy)، يكون الهدف هو نمو فيلم بلوري منظم تمامًا. يجب أن يتطابق الهيكل البلوري للركيزة (شبكتها البلورية) عن كثب مع هيكل الفيلم لمنع العيوب. يمكن أن يؤدي عدم تطابق كبير في الشبكة البلورية بين الركيزة والفيلم إلى إجهاد وعيوب، مما يقلل من الأداء.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد اختيارك للركيزة بالكامل من خلال هدف عملية الترسيب الخاصة بك.

- إذا كان تركيزك الأساسي هو تصنيع أجهزة أشباه الموصلات: رقائق السيليكون هي الخيار القياسي في الصناعة نظرًا لنقاوتها وتوافرها وتوافقها مع العمليات المعمول بها.

- إذا كان تركيزك الأساسي هو نمو مواد ثنائية الأبعاد مثل الجرافين أو h-BN: تتطلب الرقائق المعدنية التحفيزية مثل النحاس والنيكل لتسهيل التفاعل الكيميائي وإنتاج أغشية بلورية كبيرة المساحة.

- إذا كان تركيزك الأساسي هو تطبيق طبقة واقية أو بصرية: ستكون الركيزة هي المكون نفسه (على سبيل المثال، قطعة أداة، عدسة)، والمفتاح هو التأكد من أنها يمكن أن تتحمل درجة حرارة العملية دون تلف.

في النهاية، يعد اختيار الركيزة الصحيحة الخطوة الأولى الحاسمة نحو هندسة عملية ترسيب كيميائي للبخار (CVD) ناجحة وتحقيق خصائص الفيلم المرغوبة.

جدول الملخص:

| مادة الركيزة | حالة الاستخدام الأساسية | الخاصية الرئيسية |

|---|---|---|

| رقائق السيليكون | الإلكترونيات الدقيقة وأشباه الموصلات | نقاء عالٍ، تسطح ممتاز |

| رقائق معدنية (مثل النحاس) | نمو المواد ثنائية الأبعاد (الجرافين) | تحفيزية، ثبات عالي للحرارة |

| السيراميك/العوازل (مثل الكوارتز) | الطبقات البصرية، المستشعرات | عزل كهربائي، ثبات حراري |

هل أنت مستعد لاختيار الركيزة المثالية لتطبيق الترسيب الكيميائي للبخار (CVD) الخاص بك؟ الأساس الصحيح أمر بالغ الأهمية لتحقيق أغشية رقيقة عالية الأداء. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات مصممة خصيصًا لتلبية احتياجاتك في الترسيب الكيميائي للبخار (CVD). سواء كنت تعمل مع رقائق أشباه الموصلات، أو رقائق معدنية تحفيزية، أو سيراميك متخصص، فإن خبرتنا تضمن سير عمليتك بكفاءة وفعالية. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك من خلال الركائز الدقيقة والمعدات الموثوقة.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- لوح زجاجي بصري رقيق من الكوارتز JGS1 JGS2 JGS3

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك