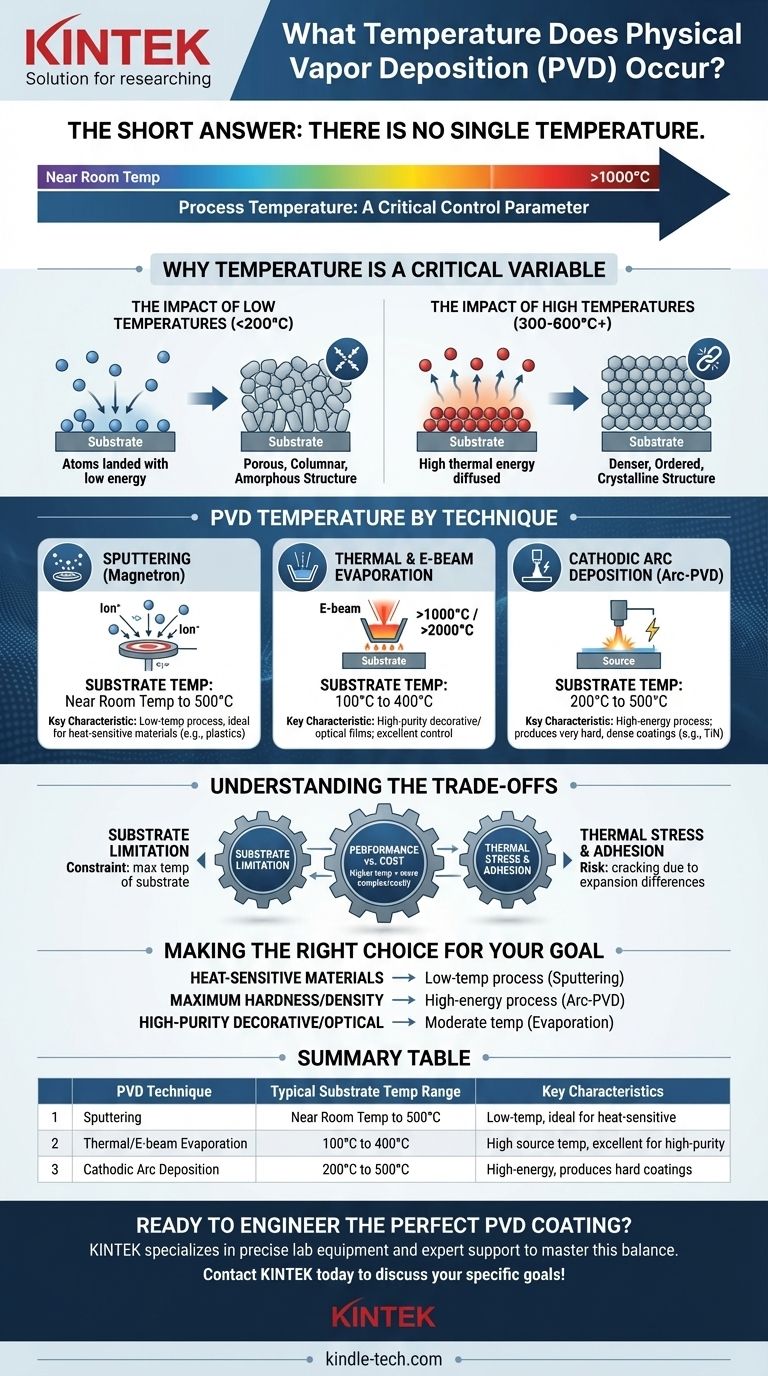

الإجابة المختصرة هي أنه لا توجد درجة حرارة واحدة للترسيب المادي بالبخار (PVD). درجة حرارة العملية ليست قيمة ثابتة ولكنها معلمة تحكم حاسمة تختلف بشكل كبير، وتتراوح من درجة حرارة قريبة من درجة حرارة الغرفة إلى أكثر من 1000 درجة مئوية. يتم اختيارها عمداً بناءً على تقنية PVD المحددة، والمادة التي يتم ترسيبها، والركيزة التي يتم تغطيتها، والخصائص المرغوبة للفيلم النهائي.

المبدأ الأساسي الذي يجب فهمه هو أن درجة الحرارة هي أداة تستخدم للتحكم في جودة الطلاء النهائي. تمنح درجات الحرارة الأعلى بشكل عام الذرات طاقة أكبر لترتيب نفسها في فيلم أكثر كثافة وأكثر التصاقًا، ولكن درجة الحرارة المناسبة هي دائمًا مقايضة بين النتيجة المرجوة والقيود المادية للمادة التي تقوم بتغطيتها.

لماذا تعتبر درجة الحرارة متغيرًا حاسمًا في PVD

في أي عملية PVD، يتم تبخير الذرات من مصدر صلب، وتنتقل عبر الفراغ، وتتكثف على ركيزة. تحدد درجة حرارة الركيزة بشكل مباشر ما يحدث عندما تهبط تلك الذرات.

تأثير درجات الحرارة المنخفضة

في درجات حرارة الركيزة المنخفضة (على سبيل المثال، أقل من 200 درجة مئوية)، تكون الذرات الواصلة لديها طاقة حرارية قليلة جدًا. إنها "تلصق حرفيًا حيث تهبط" مع قدرة محدودة على الحركة عبر السطح.

يؤدي هذا إلى بنية فيلم غالبًا ما تكون غير متبلورة (amorphous) أو ذات حبيبات دقيقة، مع نمط نمو عمودي (columnar growth) ومسامي. على الرغم من أنها مناسبة لبعض التطبيقات، إلا أن هذه الأفلام قد تكون ذات كثافة التصاق أقل.

تأثير درجات الحرارة العالية

في درجات حرارة الركيزة الأعلى (على سبيل المثال، 300-600 درجة مئوية أو أكثر)، تمتلك الذرات الواصلة طاقة حرارية كبيرة. يمكنها الانتشار والهجرة عبر السطح قبل أن تستقر في موضع منخفض الطاقة.

يسمح هذا التنقل للذرات بتكوين بنية فيلم أكثر كثافة وتنظيمًا، وغالبًا ما تكون متبلورة (crystalline). والنتيجة هي عادة التصاق فائق، وصلابة أعلى، وإجهاد داخلي أقل.

درجة حرارة PVD حسب التقنية

يشمل مصطلح "PVD" العديد من الطرق المتميزة، لكل منها ملف درجة حرارة مميز. من الضروري التمييز بين درجة حرارة المصدر (المستخدمة لإنشاء البخار) ودرجة حرارة الركيزة (حيث ينمو الفيلم).

الرش (Sputtering) (الرش المغناطيسي)

الرش هو في الأساس عملية نقل زخم، وليس عملية حرارية. تقصف الأيونات عالية الطاقة مصدرًا (يسمى "الهدف")، مما يؤدي إلى إزاحة الذرات.

نظرًا لأن المصدر لا ينصهر، يمكن أن يكون الرش عملية ذات درجة حرارة منخفضة. يمكن الاحتفاظ بالركائز بالقرب من درجة حرارة الغرفة، مما يجعلها مثالية لطلاء المواد الحساسة للحرارة مثل البلاستيك والبوليمرات. ومع ذلك، غالبًا ما يتم تسخين الركائز عمدًا إلى 100-500 درجة مئوية لتحسين كثافة الفيلم والتصاقه.

التبخير الحراري و التبخير بالإلكترون (E-beam Evaporation)

يعتمد التبخير على الحرارة لتحويل مادة المصدر إلى بخار.

- التبخير الحراري: يتم تسخين قارب أو ملف مقاوم إلى درجات حرارة قصوى (غالبًا أكثر من 1000 درجة مئوية) لصهر مادة المصدر ثم تبخيرها.

- التبخير بالإلكترون: يتم تركيز حزمة إلكترونية عالية الطاقة على مادة المصدر، مما يخلق بركة انصهار موضعية يمكن أن تصل إلى أكثر من 2000 درجة مئوية.

في كلتا الحالتين، يتم التحكم في درجة حرارة الركيزة بشكل مستقل وهي عادة أقل بكثير من درجة حرارة المصدر، وغالبًا ما تكون في نطاق 100-400 درجة مئوية، لتعزيز جودة فيلم أفضل.

ترسيب القوس الكاثودي (Arc-PVD)

يستخدم Arc-PVD قوسًا كهربائيًا عالي التيار يتحرك عبر المصدر، مما يخلق بقعًا صغيرة شديدة السخونة تقوم بتبخير المادة إلى بلازما متأينة بدرجة عالية.

على الرغم من أن القوس نفسه شديد السخونة، إلا أن العملية الإجمالية تودع طاقة كبيرة على الركيزة. تتراوح درجات حرارة الركيزة عادة في نطاق 200-500 درجة مئوية لإدارة إجهاد الفيلم وتعزيز نمو الطلاءات الكثيفة والصلبة جدًا مثل نيتريد التيتانيوم (TiN).

فهم المفاضلات

يعد اختيار درجة الحرارة المناسبة توازنًا. غالبًا ما تكون درجة الحرارة المثالية من منظور الفيزياء البحتة مقيدة بالواقع العملي.

قيود الركيزة

هذا هو القيد الأكثر شيوعًا وحرجًا. تحدد الركيزة أقصى درجة حرارة مسموح بها. لا يمكنك ببساطة تسخين ركيزة بوليمر إلى 500 درجة مئوية دون أن تنصهر أو تتشوه. يجب تكييف معلمات عملية PVD مع ما يمكن للركيزة تحمله.

الأداء مقابل التكلفة

يتطلب تحقيق درجات حرارة عالية والحفاظ عليها داخل غرفة التفريغ أجهزة أكثر تعقيدًا، وأوقات دورة أطول (للتسخين والتبريد)، واستهلاكًا أعلى للطاقة. دائمًا ما تكون العملية ذات درجة الحرارة المنخفضة أسرع وأقل تكلفة إذا كان بإمكانها تلبية متطلبات الأداء.

الإجهاد الحراري والالتصاق

في حين أن درجات الحرارة الأعلى تحسن الترابط الذري والالتصاق، إلا أنها يمكن أن تسبب أيضًا مشاكل. إذا كان للطلاء والركيزة معاملات مختلفة للتمدد الحراري، يمكن أن يتراكم إجهاد كبير مع تبريد الجزء، مما قد يؤدي إلى تشقق الفيلم أو انفصاله.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد درجة الحرارة المثلى من خلال هدفك.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة (مثل البلاستيك أو الإلكترونيات): فإن خيارك الأفضل هو عملية ذات درجة حرارة منخفضة مثل الرش المغناطيسي، حيث يمكن تقليل تسخين الركيزة أو إلغاؤه.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة والكثافة (للأدوات أو الأجزاء القابلة للتآكل): يجب عليك استخدام عملية ذات طاقة أعلى مثل Arc-PVD أو الرش/التبخير المسخن، شريطة أن تكون الركيزة مادة قوية مثل الفولاذ أو السيراميك التي يمكنها تحمل درجات حرارة تتراوح بين 300-500 درجة مئوية.

- إذا كان تركيزك الأساسي هو ترسيب أفلام زخرفية أو بصرية عالية النقاء على الزجاج أو المعدن: يوفر التبخير الحراري أو التبخير بالإلكترون مع تسخين معتدل للركيزة (100-300 درجة مئوية) توازنًا ممتازًا بين الجودة والتحكم.

في نهاية المطاف، درجة الحرارة في PVD ليست ناتجًا ثانويًا؛ إنها أداة نشطة وقوية يجب عليك استخدامها لتصميم خصائص الفيلم الدقيقة التي يتطلبها تطبيقك.

جدول الملخص:

| تقنية PVD | نطاق درجة حرارة الركيزة النموذجي | الخصائص الرئيسية |

|---|---|---|

| الرش (Sputtering) | من درجة حرارة الغرفة تقريبًا إلى 500 درجة مئوية | عملية ذات درجة حرارة منخفضة؛ مثالية للركائز الحساسة للحرارة مثل البلاستيك. |

| التبخير الحراري/الإلكتروني | 100 درجة مئوية إلى 400 درجة مئوية | درجة حرارة مصدر عالية (>1000 درجة مئوية)؛ ممتازة للأفلام الزخرفية/البصرية عالية النقاء. |

| الترسيب بالقوس الكاثودي | 200 درجة مئوية إلى 500 درجة مئوية | عملية عالية الطاقة؛ تنتج طلاءات صلبة وكثيفة جدًا مثل نيتريد التيتانيوم (TiN). |

هل أنت مستعد لتصميم طلاء PVD المثالي لتطبيقك؟

درجة حرارة PVD المثلى ضرورية لتحقيق خصائص الفيلم - مثل الصلابة والكثافة والالتصاق - التي يتطلبها مشروعك. في KINTEK، نحن متخصصون في توفير معدات المختبر الدقيقة والدعم الخبير اللازم لإتقان هذا التوازن، سواء كنت تقوم بطلاء بوليمرات دقيقة أو أدوات متينة.

دع خبرائنا يساعدونك في اختيار حل PVD المناسب. اتصل بـ KINTEL اليوم لمناقشة الركيزة والمادة وأهداف الأداء المحددة لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

- قارب تبخير خاص من الموليبدينوم والتنجستن والتنتالوم

يسأل الناس أيضًا

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة