يستخدم التخمير على الفولاذ المقسى فورًا تقريبًا بعد عملية التصلب الأولية المعروفة باسم التبريد. إنه معالجة حرارية ثانوية أساسية مصممة لحل المشكلة الرئيسية التي يسببها التبريد: الهشاشة الشديدة. من خلال إعادة تسخين الفولاذ إلى درجة حرارة معينة، يقلل التخمير هذه الهشاشة ويخفف الضغوط الداخلية، ويستبدل كمية صغيرة من الصلابة بزيادة كبيرة وضرورية في المتانة.

السبب الأساسي للتخمير هو تحويل قطعة من الفولاذ المقسى ولكن عديمة الفائدة بسبب هشاشتها إلى مكون مرن ومتين. أنت لا تقوم فقط بتليين المعدن؛ بل تقوم بضبط دقيق للموازنة بين الصلابة والمتانة لتناسب التطبيق النهائي.

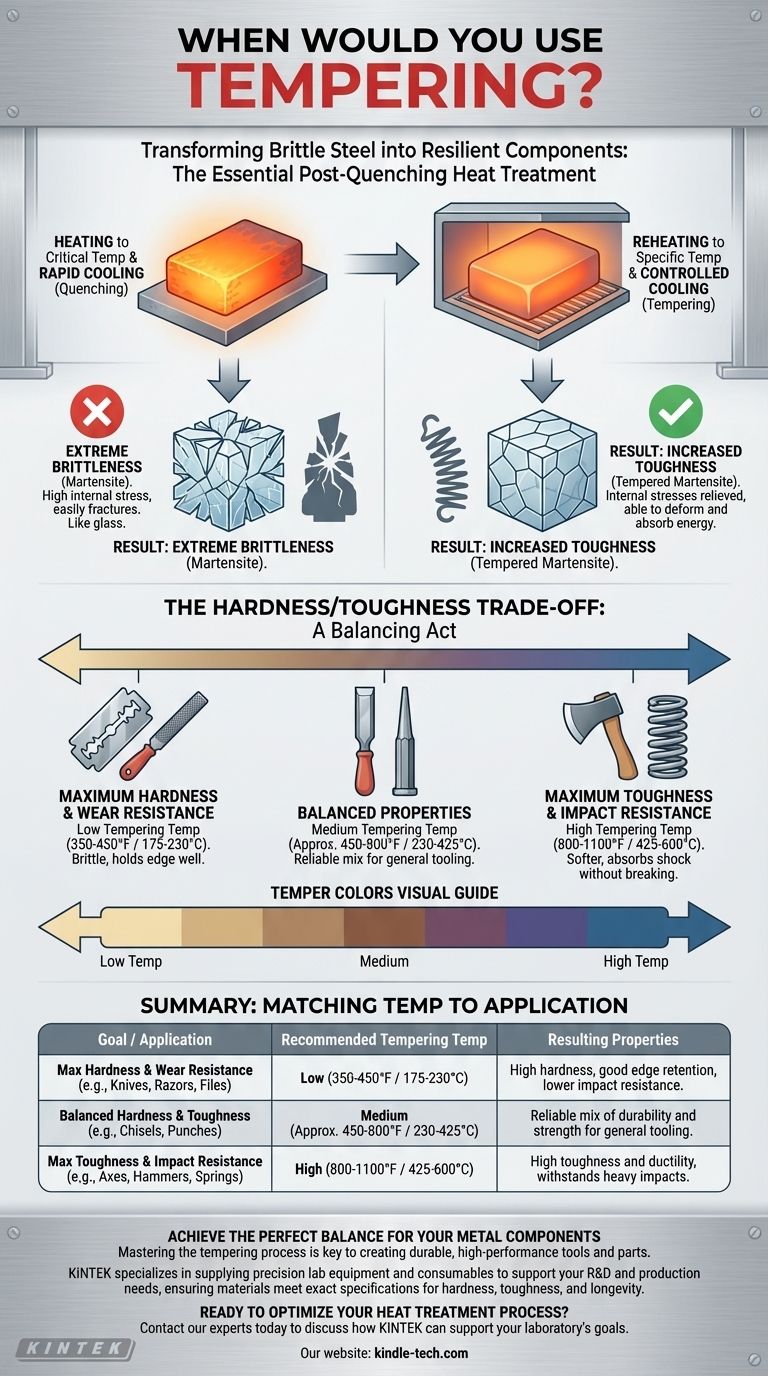

العملية ذات الخطوتين: التصلب والتخمير

لفهم متى تستخدم التخمير، يجب عليك أولاً فهم علاقته بالتصلب. إنهما نصفان لنفس العملية الأساسية.

الخطوة 1: تحقيق أقصى صلابة (التبريد)

الخطوة الأولى هي تسخين فولاذ عالي الكربون إلى درجة حرارة حرجة ثم تبريده بسرعة كبيرة، عادة عن طريق غمسه في الزيت أو الماء. وهذا ما يسمى التبريد.

يؤدي هذا التبريد السريع إلى حبس ذرات الكربون داخل التركيب البلوري للحديد، مكونًا بنية دقيقة جديدة شديدة الصلابة ومجهدة للغاية تسمى المارتنسيت.

مشكلة الصلابة وحدها: الهشاشة الشديدة

الفولاذ المارتنسيتي بعد التبريد شديد الصلابة، ولكنه أيضًا هش للغاية، مثل الزجاج تمامًا. يحتوي على إجهادات داخلية هائلة من التحول السريع.

قطعة من الفولاذ في هذه الحالة ليست مناسبة لمعظم التطبيقات. قد يؤدي ضربة مطرقة أو حتى صدمة حادة إلى تحطمها بشكل كارثي.

الخطوة 2: إدخال المتانة (التخمير)

التخمير هو الحل. يتم إعادة تسخين الفولاذ المقسى بعناية إلى درجة حرارة أقل بكثير من درجة حرارة التصلب الأولية، ويُحتفظ به هناك لفترة زمنية محددة، ثم يُترك ليبرد.

هذه العملية لا تجعل الفولاذ لينًا مرة أخرى. بدلاً من ذلك، توفر طاقة كافية للسماح للإجهادات الداخلية بالاسترخاء وتغيير البنية الدقيقة قليلاً، مما يزيد بشكل كبير من متانتها—قدرتها على التشوه وامتصاص الطاقة دون التكسر.

كيف يعمل التخمير: المنظر المجهري

درجة الحرارة المستخدمة أثناء دورة التخمير هي المتغير الأكثر أهمية، لأنها تحدد الخصائص النهائية للفولاذ.

تخفيف الإجهاد الداخلي

التأثير الأساسي للتخمير هو تخفيف الإجهاد. تسمح الحرارة للذرات في بنية المارتنسيت شديدة الإجهاد بإعادة الترتيب إلى تكوين أكثر استقرارًا، مما يقلل من خطر التصدع.

دور درجة الحرارة

تحدد درجة الحرارة المحددة التوازن النهائي بين الصلابة والمتانة.

- درجات الحرارة المنخفضة (حوالي 350-450 درجة فهرنهايت / 175-230 درجة مئوية): تنتج هذه الدرجات تليينًا طفيفًا ولكنها تزيد المتانة بشكل كبير. وهذا مثالي للأدوات التي تحتاج إلى أقصى قدر من الصلابة ومقاومة التآكل، مثل المبارد أو شفرات السكاكين.

- درجات الحرارة العالية (حوالي 800-1100 درجة فهرنهايت / 425-600 درجة مئوية): تضحي هذه الدرجات بالمزيد من الصلابة مقابل مكسب كبير جدًا في المتانة والليونة. وهذا ضروري للمكونات التي يجب أن تتحمل الصدمات الثقيلة أو الانثناء، مثل الينابيع، الفؤوس، أو البراغي الهيكلية.

قراءة الألوان

عند تسخين الفولاذ، تتشكل طبقة أكسيد رقيقة على سطحه. يتوافق سمك هذه الطبقة مع درجة الحرارة ويخلق ألوانًا مرئية، تتراوح من الأصفر القشي الفاتح عند درجات الحرارة المنخفضة إلى الأرجواني والأزرق الداكن عند درجات الحرارة الأعلى. لقرون، استخدم الحدادون ألوان التخمير هذه كدليل بصري موثوق به لقياس درجة الحرارة وتحقيق الخصائص المطلوبة.

فهم المقايضات: الصلابة مقابل المتانة

العلاقة بين الصلابة والمتانة هي التحدي المركزي في علم المعادن. التخمير هو الأداة الأساسية لإدارة هذه المقايضة.

طيف الصلابة/المتانة

لا يمكنك أبدًا تحقيق أقصى قدر من الصلابة والمتانة في وقت واحد تقريبًا. المادة شديدة الصلابة ستقاوم الخدش والتآكل، لكنها ستكون هشة. المادة شديدة المتانة ستمتص الصدمات، لكنها ستكون أكثر ليونة وتتآكل بسرعة أكبر.

يسمح لك التخمير بوضع المكون بدقة على هذا الطيف وفقًا لاستخدامه المقصود.

مثال: شفرة حلاقة مقابل زنبرك

تحتاج شفرة الحلاقة إلى الاحتفاظ بحافة حادة جدًا، مما يتطلب صلابة قصوى. يتم تخميرها عند درجة حرارة منخفضة جدًا للحفاظ على أقصى قدر ممكن من الصلابة. إنها صلبة، لكنها أيضًا هشة وستنكسر إذا انحنت.

يجب أن ينثني زنبرك السيارة ملايين المرات ويمتص صدمات الطريق دون أن ينكسر. يتطلب أقصى قدر من المتانة. يتم تخميره عند درجة حرارة أعلى بكثير، مما يجعله أكثر ليونة ولكنه مرن بشكل لا يصدق.

تكلفة تخطي التخمير

الفشل في تخمير مكون فولاذي مقسى هو خطأ شائع وخطير. قد يبدو الجزء قويًا، لكنه فشل هش ينتظر الحدوث. تحت الحمل أو الصدمة، لن ينحني أو يتشوه؛ بل سينكسر ببساطة.

اتخاذ القرار الصحيح لهدفك

قم دائمًا بتخمير المكون بعد تصلبه من خلال التبريد. تعتمد درجة الحرارة المحددة التي تختارها كليًا على المهمة التي يحتاج إلى القيام بها.

- إذا كان تركيزك الأساسي هو الاحتفاظ بالحافة أو مقاومة التآكل (مثل السكاكين، المبارد، شفرات الحلاقة): استخدم درجة حرارة تخمير أقل (ألوان قشية فاتحة إلى بنية) للحفاظ على أقصى صلابة.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات (مثل الفؤوس، المطارق، الينابيع): استخدم درجة حرارة تخمير أعلى (ألوان أرجوانية إلى زرقاء) للحصول على المتانة اللازمة، حتى على حساب بعض الصلابة.

- إذا كنت بحاجة إلى توازن عام للأدوات (مثل الأزاميل، المخارز، الأجزاء الهيكلية): اختر درجة حرارة متوسطة توفر مزيجًا موثوقًا ومتينًا من كلا الخاصيتين.

في النهاية، التخمير هو العملية الحاسمة التي تحول مادة صلبة ببساطة إلى أداة مرنة ومفيدة حقًا.

جدول الملخص:

| الهدف / التطبيق | درجة حرارة التخمير الموصى بها | الخصائص الناتجة |

|---|---|---|

| أقصى صلابة ومقاومة للتآكل (مثل السكاكين، شفرات الحلاقة، المبارد) | منخفضة (350-450 درجة فهرنهايت / 175-230 درجة مئوية) | صلابة عالية، احتفاظ جيد بالحافة، ولكن مقاومة أقل للصدمات. |

| توازن الصلابة والمتانة (مثل الأزاميل، المخارز) | متوسطة (حوالي 450-800 درجة فهرنهايت / 230-425 درجة مئوية) | مزيج موثوق من المتانة والقوة للأدوات العامة. |

| أقصى متانة ومقاومة للصدمات (مثل الفؤوس، المطارق، الينابيع) | عالية (800-1100 درجة فهرنهايت / 425-600 درجة مئوية) | متانة وليونة عالية، قادرة على تحمل الصدمات الثقيلة دون التكسر. |

حقق التوازن المثالي لمكوناتك المعدنية

إتقان عملية التخمير هو المفتاح لإنشاء أدوات وأجزاء متينة وعالية الأداء. سواء كنت تقوم بتطوير معدات مختبرية، أو أدوات مخصصة، أو مكونات متخصصة، فإن المعالجة الحرارية الصحيحة أمر بالغ الأهمية.

تتخصص KINTEK في توريد معدات ومستهلكات المختبرات الدقيقة لدعم احتياجات البحث والتطوير والإنتاج لديك. تساعد خبرتنا المختبرات والمصنعين على ضمان أن موادهم تلبي المواصفات الدقيقة للصلابة والمتانة وطول العمر.

هل أنت مستعد لتحسين عملية المعالجة الحرارية لديك؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم أهداف مختبرك بمعدات ومستهلكات موثوقة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- لماذا يعتبر الاستخلاص بالتفريغ الهوائي مع التسخين ضروريًا في تخليق الأمينوسيلوكسان؟ ضمان نقاء وأداء عاليين

- كيف يساهم الفرن عالي الحرارة في تحضير جسيمات نانوية من BiVO4 أحادية الميل؟ التسخين الدقيق

- لماذا تُستخدم أفران التفريغ الفائق لـ LLZO؟ ضمان الاستقرار الكيميائي وسلامة الواجهة في الإلكتروليتات الصلبة

- هل يمكن لحام الفولاذ المقاوم للصدأ أو لحامه بالنحاس؟ إتقان العملية للحصول على مفاصل قوية ومتينة

- ما هو الدور الذي تلعبه أفران التقسية عالية الدقة في معالجة فولاذ 42CrMo4؟ تحسين القوة والمتانة

- ما هي الأنواع المختلفة لأفران الدُفعات؟ ابحث عن الأنسب لعملية المعالجة الحرارية الخاصة بك

- ما الفرق بين اللحام بالنحاس (Brazing) واللحام بالنحاس الأصفر (Braze Welding)؟ إتقان قوة الوصلة والتطبيق

- ما هي احتياطات الفرن؟ خطوات السلامة الأساسية لحماية المشغلين والمعدات