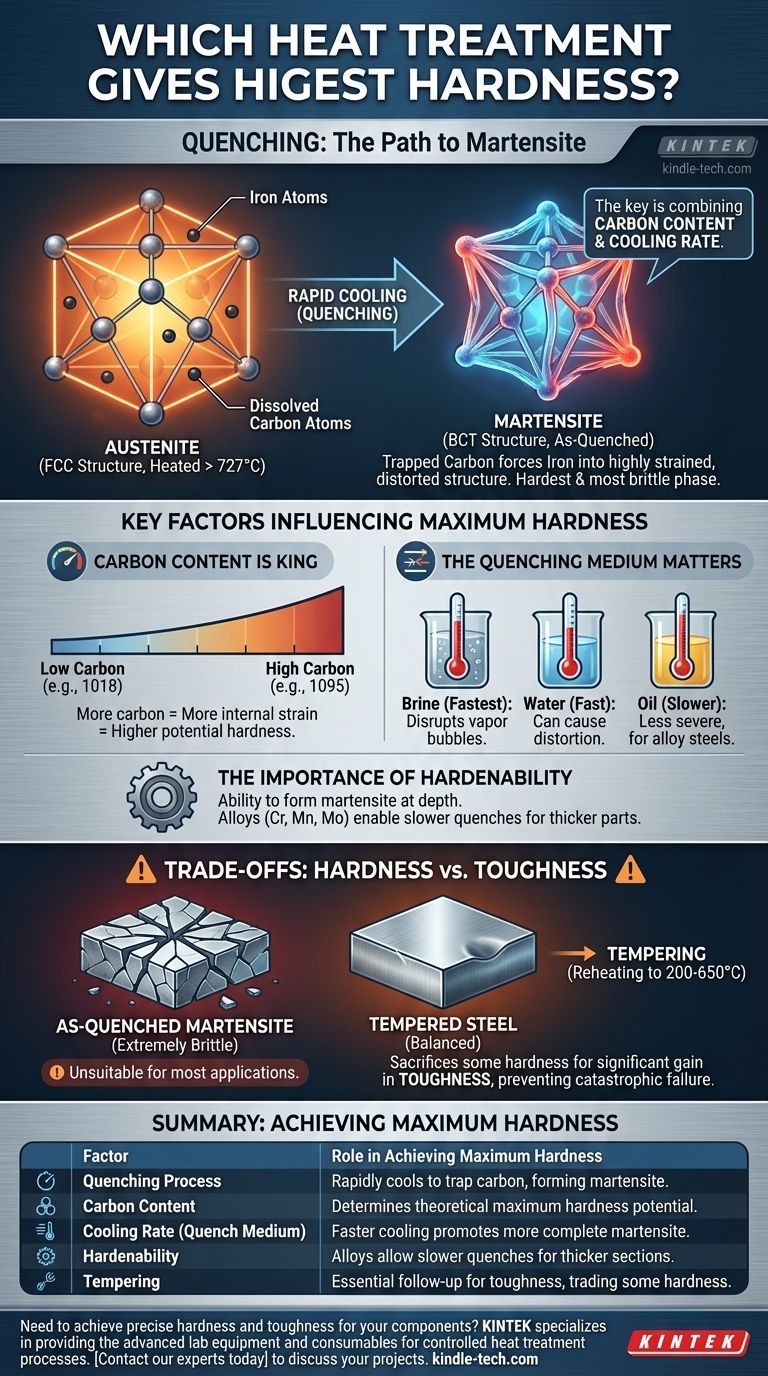

لتحقيق أعلى صلابة مطلقة في الفولاذ، تُعرف العملية باسم التبريد. تتضمن هذه العملية تسخين الفولاذ إلى درجة حرارة عالية لتحويل هيكله إلى أوستنيت ثم تبريده بسرعة فائقة. الهدف هو تشكيل بنية مجهرية تسمى المارتنسيت، وهي المرحلة الأكثر صلابة وهشاشة في الفولاذ.

إن مفتاح تحقيق أقصى صلابة ليس فقط عملية المعالجة الحرارية نفسها، بل هو مزيج من عاملين حاسمين: محتوى الكربون في الفولاذ ومعدل التبريد الذي يتم تحقيقه أثناء التبريد.

المبدأ الأساسي: التحول المارتنسيتي

لفهم سبب عمل التبريد، يجب عليك أولاً فهم التغيرات المجهرية التي تحدث داخل الفولاذ. تم تصميم العملية بأكملها لإنشاء بنية ذرية محددة مقاومة بشكل استثنائي للتشوه.

ما هو الأوستنيت؟

في درجات الحرارة العالية (عادة فوق 727 درجة مئوية أو 1340 درجة فهرنهايت)، تترتب ذرات الحديد في الفولاذ في بنية مكعبة مركزية الوجه (FCC) تسمى الأوستنيت. تتمتع هذه البنية بقدرة فريدة على إذابة كمية كبيرة من ذرات الكربون داخل شبكتها.

دور التبريد السريع (التبريد)

عندما يتم تبريد الفولاذ ببطء، يكون لدى ذرات الكربون وقت للخروج من الشبكة وتشكيل هياكل أكثر ليونة مثل البيرليت.

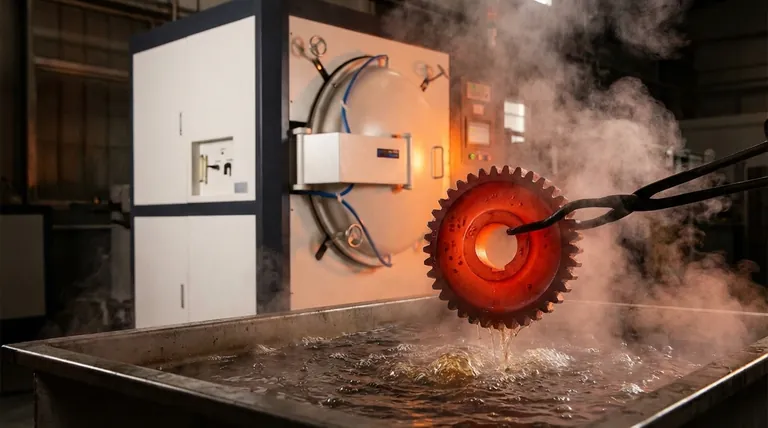

التبريد هو عملية التبريد بسرعة بحيث تُحبس ذرات الكربون. لا يتوفر لها الوقت للهروب بينما تحاول ذرات الحديد إعادة ترتيب نفسها في هيكلها في درجة حرارة الغرفة.

تقديم المارتنسيت: البنية المجهرية الأكثر صلابة

يؤدي حبس ذرات الكربون هذا إلى إجبار شبكة الحديد على بنية مشوهة ومشدودة للغاية تُعرف باسم المارتنسيت الرباعي المركزي الجسم (BCT).

هذا الإجهاد الداخلي هو مصدر الصلابة والقوة القصوى للمارتنسيت. تُحبس الذرات بإحكام شديد في هذا الترتيب غير الطبيعي بحيث يصبح من الصعب جدًا عليها الانزلاق فوق بعضها البعض، وهي آلية التشوه اللدن.

العوامل الرئيسية المؤثرة في أقصى صلابة

يعتمد تحقيق أقصى صلابة نظرية لفولاذ معين على التحكم في عدة متغيرات رئيسية. مجرد التبريد لا يكفي؛ التفاصيل تحدد النتيجة.

محتوى الكربون هو الملك

هذا هو العامل الأكثر أهمية. يتم تحديد أقصى صلابة محتملة للفولاذ بشكل شبه حصري من خلال محتوى الكربون فيه.

لن يصبح الفولاذ منخفض الكربون (مثل 1018) صلبًا مثل الفولاذ عالي الكربون (مثل 1095)، بغض النظر عن مدى كمال التبريد. يخلق المزيد من الكربون المزيد من الإجهاد الداخلي في بنية المارتنسيت، مما يؤدي إلى صلابة أعلى.

وسط التبريد مهم

تؤثر سرعة التبريد بشكل مباشر على ما إذا كنت تشكل المارتنسيت بنسبة 100% بنجاح. تستخلص السوائل المختلفة الحرارة بمعدلات مختلفة.

- المحلول الملحي (ماء مملح): يوفر أسرع معدل تبريد بسبب تعطيل الملح لتكوين فقاعات بخار عازلة على سطح المعدن.

- الماء: يوفر تبريدًا سريعًا جدًا ولكنه قد يسبب تشوهًا أو تشققًا في بعض أنواع الفولاذ بسبب شدته.

- الزيت: يوفر تبريدًا أبطأ وأقل شدة. يستخدم لسبائك الفولاذ التي تتمتع بـ "قابلية تصلب" أعلى ولا تتطلب معدل تبريد سريعًا جدًا.

أهمية قابلية التصلب

قابلية التصلب هي مقياس لقدرة الفولاذ على تشكيل المارتنسيت في العمق. تتمتع الفولاذ الكربوني العادي بقابلية تصلب منخفضة ويجب تبريدها بسرعة فائقة، مما يجعلها مناسبة فقط للأقسام الرقيقة.

تزيد العناصر السبائكية مثل الكروم والمنغنيز والموليبدينوم من قابلية التصلب. يسمح هذا بتبريد أبطأ وأقل شدة (مثل الزيت) لتحقيق الصلابة الكاملة، مما يقلل من خطر التشقق ويجعل من الممكن تصلب المكونات السميكة.

فهم المقايضات: الصلابة مقابل المتانة

يأتي السعي لتحقيق أقصى صلابة مع نتيجة مهمة وغالبًا ما تكون غير مرغوب فيها. هذا مفهوم حاسم يمنع الفشل الكارثي في المكونات الهندسية.

هشاشة المارتنسيت بعد التبريد

الفولاذ الذي تم تبريده إلى أقصى صلابة يكون في حالة "بعد التبريد". بينما يكون صلبًا ومقاومًا للتآكل بشكل لا يصدق، فإنه أيضًا هش للغاية، تمامًا مثل الزجاج.

هذه الهشاشة تجعله غير مناسب لجميع التطبيقات العملية تقريبًا. أي تأثير حاد أو حمل يمكن أن يجعله يتكسر دون سابق إنذار.

ضرورة التخمير

لجعل الفولاذ المقسى مفيدًا، يجب أن يخضع لمعالجة حرارية ثانوية تسمى التخمير. يتضمن ذلك إعادة تسخين الجزء إلى درجة حرارة أقل (على سبيل المثال، 200-650 درجة مئوية أو 400-1200 درجة فهرنهايت) والاحتفاظ به لفترة زمنية محددة.

يخفف التخمير الإجهادات الداخلية داخل المارتنسيت. يضحي بكمية صغيرة من الصلابة ولكنه يوفر زيادة كبيرة وحاسمة في المتانة—قدرة المادة على امتصاص الطاقة ومقاومة الكسر.

اتخاذ الخيار الصحيح لهدفك

تعتمد "أفضل" معالجة حرارية كليًا على التطبيق النهائي للمكون. يجب عليك تحديد هدفك قبل اختيار العملية.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل ويمكنك تحمل الهشاشة: فإن تبريد فولاذ أدوات عالي الكربون لإنتاج مارتنسيت غير مخمر هو الهدف.

- إذا كان تركيزك الأساسي هو مزيج متوازن من القوة والمتانة لجزء هيكلي: فإن التبريد متبوعًا بالتخمير عند درجة حرارة محددة هو النهج الضروري.

- إذا كان تركيزك الأساسي هو سطح صلب على قلب متين ومطيل: فإن المعالجة السطحية مثل تصليد السطح (الكربنة) أو تصليد الحث هي الحل الأكثر فعالية.

يسمح لك فهم هذه المبادئ بتصميم الخصائص الميكانيكية التي يتطلبها تطبيقك بدقة.

جدول الملخص:

| العامل | الدور في تحقيق أقصى صلابة |

|---|---|

| عملية التبريد | تبريد الفولاذ الساخن بسرعة لحبس الكربون، وتشكيل البنية المجهرية الصلبة للمارتنسيت. |

| محتوى الكربون | يحدد أقصى صلابة نظرية؛ كلما زاد الكربون = زادت الصلابة المحتملة. |

| معدل التبريد (وسط التبريد) | يعزز التبريد الأسرع (مثل المحلول الملحي) تكوين المارتنسيت بشكل أكثر اكتمالاً. |

| قابلية التصلب | تسمح العناصر السبائكية بالتبريد الأبطأ (مثل الزيت) لتحقيق الصلابة في الأقسام السميكة. |

| التخمير | عملية متابعة أساسية تضحي بكمية صغيرة من الصلابة مقابل مكسب كبير في المتانة. |

هل تحتاج إلى تحقيق صلابة ومتانة دقيقة لمكوناتك؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لعمليات المعالجة الحرارية المتحكم بها. سواء كنت تقوم بتطوير أدوات أو أجزاء هيكلية أو مكونات ذات سطح مقسى، فإن حلولنا تساعدك على إدارة دورات التبريد والتخمير بدقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريعك في علوم المواد والمعادن بمعدات مختبرية موثوقة وعالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو فرن التفريغ؟ الدليل الشامل للمعالجة الحرارية الخالية من التلوث

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- كيف تقارن عمليات التبريد بالنيتروجين والأرجون في الأفران المفرغة من الهواء؟ دليل للتبريد الأسرع والأرخص

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو الغرض من فرن التفريغ؟ افتح معالجة حرارية عالية النقاء للمواد الفائقة