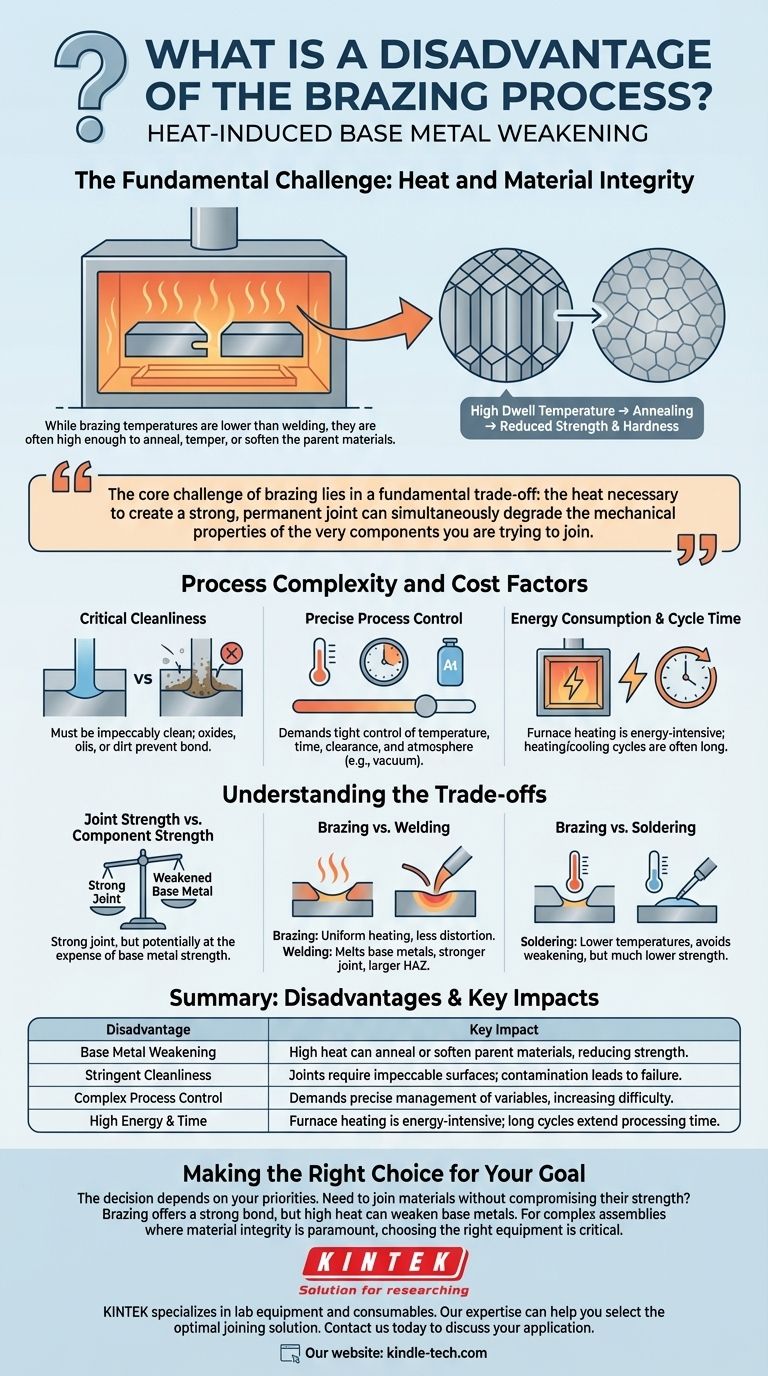

أحد العيوب الرئيسية لعملية اللحام بالنحاس الصلب هو احتمال أن تؤدي الحرارة العالية المطلوبة إلى إضعاف أو تغيير الخصائص المعدنية للمعادن الأساسية التي يتم ربطها بطريقة أخرى سلبية. في حين أن درجات حرارة اللحام بالنحاس الصلب أقل من درجات حرارة اللحام (Welding)، إلا أنها غالبًا ما تكون مرتفعة بما يكفي لتلدين أو تقسية أو تليين المواد الأصلية، مما قد يعرض القوة الإجمالية للتجميع النهائي للخطر.

يكمن التحدي الأساسي للحام بالنحاس الصلب في المفاضلة الأساسية: الحرارة اللازمة لإنشاء وصلة قوية ودائمة يمكن أن تؤدي في الوقت نفسه إلى تدهور الخصائص الميكانيكية للمكونات التي تحاول ربطها.

التحدي الأساسي: الحرارة وسلامة المادة

لفهم العيوب، يجب أن ننظر أولاً إلى كيفية عمل العملية. يعتمد اللحام بالنحاس الصلب على الحرارة لتحقيق الترابط، وهذه الحرارة لها عواقب.

كيف يعمل اللحام بالنحاس الصلب

يستخدم اللحام بالنحاس الصلب معدن حشو (سبيكة ذات درجة انصهار أقل من المعادن الأساسية) لربط سطحين متجاورين بإحكام. يتم تسخين التجميع إلى درجة حرارة أعلى من درجة انصهار مادة الحشو ولكن أقل من درجة انصهار المعادن الأساسية.

يتم سحب مادة الحشو المنصهرة بعد ذلك إلى الفجوة بين المكونات عن طريق الخاصية الشعرية، مما يخلق رابطة معدنية قوية ودائمة عند التبريد.

النتيجة غير المقصودة: انخفاض صلابة المادة

القضية الرئيسية هي أن هذه الدرجة الحرارة المطلوبة، والمعروفة باسم درجة حرارة الثبات (dwell temperature)، غالبًا ما تكون مرتفعة بما يكفي لتعمل كعملية معالجة حرارية للمواد الأساسية.

بالنسبة للعديد من المعادن، وخاصة تلك التي تم تقويتها من خلال التصلب بالتشغيل أو المعالجات الحرارية السابقة، يمكن أن يتسبب هذا التعرض لدرجات حرارة عالية في حدوث تلدين (annealing)، وهي عملية تليّن المعدن وتقلل من قوته وصلابته.

تعقيد العملية وعوامل التكلفة

بالإضافة إلى المشكلة الرئيسية المتمثلة في تليين المادة، يقدم اللحام بالنحاس الصلب العديد من التحديات العملية الأخرى التي تساهم في تكلفته وصعوبته الإجمالية.

الحاجة الحرجة للنظافة

وصلات اللحام بالنحاس الصلب حساسة للغاية للتلوث. لكي تتدفق مادة الحشو بشكل صحيح وترتبط بالمعادن الأساسية، يجب أن تكون الأسطح نظيفة تمامًا.

أي أكاسيد أو زيوت أو أوساخ ستمنع الخاصية الشعرية وتؤدي إلى وصلة ضعيفة أو فاشلة. وهذا يستلزم خطوات تنظيف مسبقة مكثفة ومكلفة في كثير من الأحيان.

التحكم الدقيق في العملية غير قابل للتفاوض

اللحام بالنحاس الصلب ليس عملية متسامحة. إنه يتطلب تحكمًا دقيقًا في المعلمات الأساسية، بما في ذلك درجة الحرارة والوقت ووضوح الوصلة والجو (على سبيل المثال، في اللحام بالنحاس الصلب بالتفريغ الهوائي).

قد يؤدي الفشل في إدارة هذه المتغيرات بدقة إلى ملء غير مكتمل للوصلة، أو تآكل المعدن الأساسي، أو عيوب حرجة أخرى. هذه المتطلبات التقنية العالية تضيف إلى تعقيده.

استهلاك الطاقة ووقت الدورة

تسخين التجميع بأكمله إلى درجة حرارة اللحام بالنحاس الصلب، والذي يتم غالبًا في فرن، هي عملية كثيفة الاستهلاك للطاقة.

علاوة على ذلك، يمكن أن تكون دورات التسخين والتبريد المتحكم فيها طويلة جدًا، مما يطيل وقت المعالجة الإجمالي ويحد من الإنتاجية مقارنة بطرق الربط الأسرع مثل اللحام بالبقعة.

فهم المفاضلات

لا توجد عملية ربط مثالية. يجب موازنة عيوب اللحام بالنحاس الصلب مقابل مزاياه الفريدة لاتخاذ قرار مستنير.

قوة الوصلة مقابل قوة المكون

المفاضلة الأساسية واضحة: أنت تكسب وصلة قوية ونظيفة ومستمرة، ولكن من المحتمل أن يكون ذلك على حساب القوة الأصلية للمعادن الأساسية. هذا يختلف عن المثبتات الميكانيكية، التي لا تغير المادة على الإطلاق.

اللحام بالنحاس الصلب مقابل اللحام (Welding)

اللحام (Welding) يذيب المعادن الأساسية نفسها، وغالبًا ما يخلق وصلة أقوى ولكنه يسبب أيضًا إجهادًا موضعيًا كبيرًا وتشوهًا ومنطقة متأثرة بالحرارة (HAZ) أكبر يمكن أن تضعف المادة أيضًا. غالبًا ما ينتج عن التسخين الموحد في اللحام بالنحاس الصلب تشوه أقل بكثير، وهي ميزة رئيسية للتجميعات المعقدة أو الدقيقة.

اللحام بالنحاس الصلب مقابل اللحام بالقصدير (Soldering)

اللحام بالقصدير (Soldering) هو عملية مشابهة ولكنه يستخدم درجات حرارة أقل بكثير ومعادن حشو ذات قوة أقل. إنه يتجنب مشكلة إضعاف المعادن الأساسية ولكنه ينتج وصلة ذات قوة ميكانيكية أقل بكثير.

اتخاذ الخيار الصحيح لهدفك

يعتمد قرار استخدام اللحام بالنحاس الصلب بالكامل على الأولويات والقيود المحددة لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قوة للمكون: يجب أن تأخذ في الاعتبار التليين المحتمل للمعادن الأساسية الناتج عن الحرارة أو اختيار عملية ربط بديلة ذات درجة حرارة منخفضة.

- إذا كان تركيزك الأساسي هو ربط الأشكال المعقدة بأقل قدر من التشوه: يعتبر اللحام بالنحاس الصلب خيارًا ممتازًا، ولكن يجب أن تكون مستعدًا لمتطلبات التحكم الصارمة في العملية والتنظيف.

- إذا كان تركيزك الأساسي هو إنشاء وصلات مانعة للتسرب ومستمرة: يوفر اللحام بالنحاس الصلب أداءً متفوقًا مقارنة بالتثبيت الميكانيكي، مما يبرر تعقيد العملية الأعلى.

من خلال فهم هذه المفاضلات المتأصلة، يمكنك تحديد ما إذا كان اللحام بالنحاس الصلب هو الحل الأمثل لتحديك الهندسي المحدد بثقة.

جدول ملخص:

| العيب | التأثير الرئيسي |

|---|---|

| إضعاف المعدن الأساسي | يمكن أن تؤدي حرارة اللحام بالنحاس الصلب العالية إلى تلدين أو تليين المواد الأصلية، مما يقلل من قوتها وصلابتها الأصلية. |

| النظافة الصارمة | تتطلب الوصلات أسطحًا نظيفة تمامًا؛ أي تلوث يؤدي إلى روابط ضعيفة أو فاشلة. |

| تعقيد العملية | يتطلب إدارة دقيقة لدرجة الحرارة والوقت والجو، مما يزيد من الصعوبة التقنية. |

| طاقة ووقت مرتفعان | التسخين في الفرن كثيف الاستهلاك للطاقة، ودورات التبريد المتحكم بها تطيل وقت المعالجة. |

هل تحتاج إلى ربط مواد دون المساس بقوتها؟

يوفر اللحام بالنحاس الصلب رابطة قوية ونظيفة، ولكن حرارته العالية يمكن أن تضعف معادنك الأساسية. بالنسبة للتجميعات المعقدة التي تكون فيها سلامة المادة ذات أهمية قصوى، يعد اختيار المعدات والعملية المناسبة أمرًا بالغ الأهمية.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية. يمكن لخبرتنا مساعدتك في اختيار حل الربط الأمثل لموادك وأهداف مشروعك المحددة، مما يضمن الأداء والموثوقية.

اتصل بنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكننا دعم نجاحك. تواصل معنا عبر نموذج الاتصال الخاص بنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن التلدين بالتفريغ الهوائي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق