باختصار، تؤثر المعالجة الحرارية بشكل كبير على الخواص الميكانيكية للمادة. تحدث أهم التغييرات في صلابة المادة وقوتها وليونتها ومتانتها ومقاومتها للتآكل. هذه التغييرات ليست عشوائية؛ فهي نتيجة مباشرة لدورات التسخين والتبريد المتحكم بها التي تتلاعب بالبنية المجهرية الداخلية للمادة.

المبدأ الأساسي الذي يجب فهمه هو أن المعالجة الحرارية لا تُغير التركيب الكيميائي للمادة. بدلاً من ذلك، فإنها تعيد ترتيب البنية الداخلية المجهرية للمادة - شبكتها البلورية وحدود حبيباتها - لتحقيق خصائص هندسية محددة ومطلوبة.

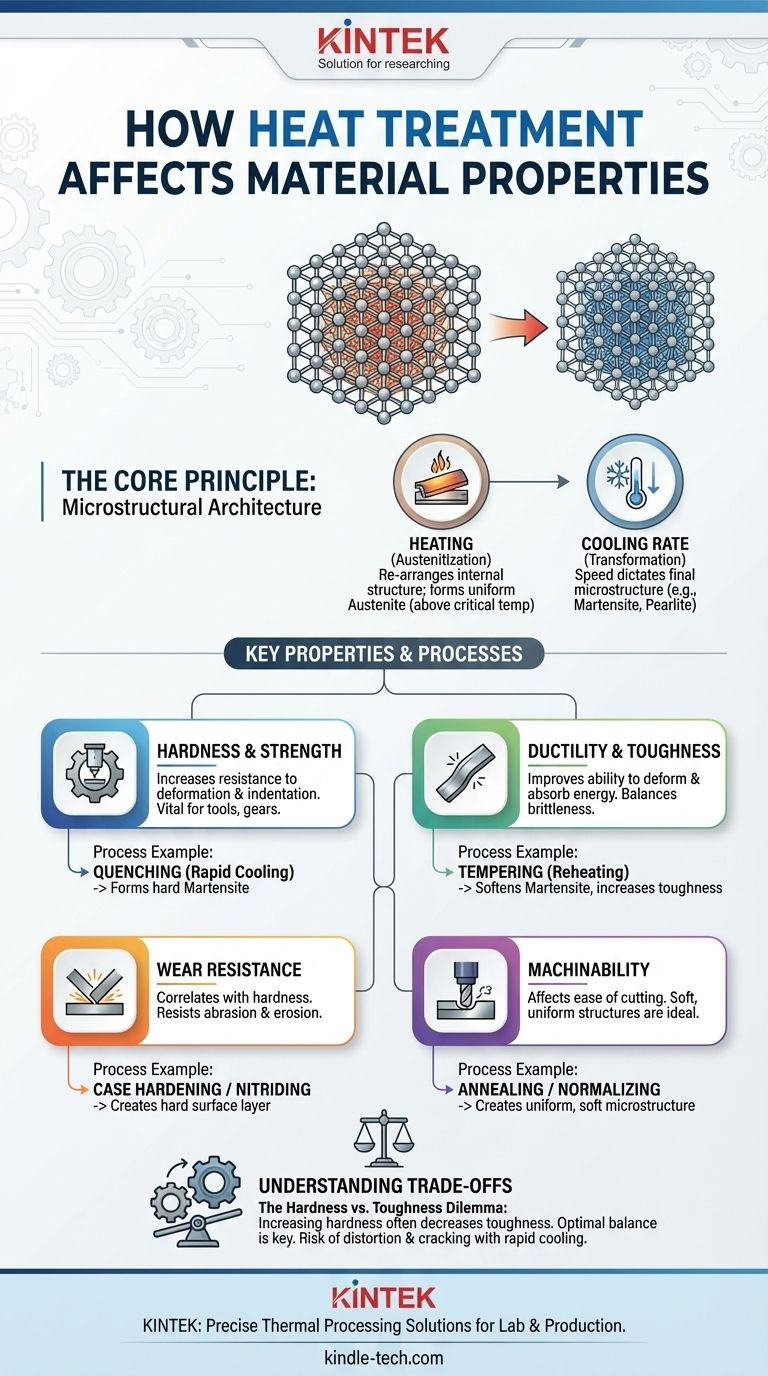

كيف تعمل المعالجة الحرارية بشكل أساسي

يُفهم المعالجة الحرارية على أنها شكل من أشكال "الهندسة المعمارية للبنية المجهرية". أنت تأخذ التركيب الذري الحالي للمادة، وتذيبه بالحرارة، ثم تعيد تشكيله إلى بنية جديدة عن طريق التحكم في معدل التبريد.

دور التسخين (الأوستنيتية)

بالنسبة للصلب الكربوني، تبدأ العملية بتسخين المادة فوق درجة حرارة حرجة (عادة ما بين 723 درجة مئوية و 912 درجة مئوية).

عند هذه الدرجة، يتحول التركيب البلوري القياسي للحديد إلى طور يسمى الأوستنيت. يتمتع الأوستنيت بقدرة فريدة على إذابة كمية كبيرة من الكربون في تركيبه، مما يخلق محلولًا صلبًا موحدًا.

دور معدل التبريد (التحول)

يتم تحديد خصائص المادة النهائية بالكامل من خلال ما يحدث للأوستنيت أثناء تبريده. تحدد سرعة التبريد البنية المجهرية النهائية.

- التبريد البطيء (على سبيل المثال، في الهواء أو الفرن): يمنح هذا الوقت لذرات الكربون للانتشار خارج شبكة الحديد وتشكيل هياكل لينة ومطيلة مثل البيرلايت و الفريت. هذا هو أساس عمليات مثل التخمير.

- التبريد السريع (على سبيل المثال، الإخماد في الماء أو الزيت): يبرد هذا المادة بسرعة كبيرة لدرجة أن ذرات الكربون تُحبس داخل شبكة الحديد. هذا يخلق بنية مشوهة ومجهدة للغاية تسمى المارتنسيت، وهي صلبة وهشة للغاية.

الخصائص المحددة المتأثرة

البنى المجهرية التي يتم إنشاؤها أثناء التبريد تحكم بشكل مباشر الخواص الميكانيكية النهائية للمكون.

الصلابة والقوة

هذا هو الهدف الأكثر شيوعًا للمعالجة الحرارية. يشكل الهياكل المجهرية الصلبة مثل المارتنسيت أو البينيت زيادة كبيرة في مقاومة المادة للانبعاج والتشوه. لهذا السبب يتم دائمًا تقريبًا معالجة الأدوات والمحامل والتروس حرارياً.

المرونة والمتانة

غالبًا ما ترتبط المرونة (القدرة على التشوه دون كسر) والمتانة (القدرة على امتصاص الطاقة قبل الكسر) ارتباطًا عكسيًا بالصلابة.

الفولاذ المارتنسيتي المتصلب بالكامل يكون هشًا جدًا. تُستخدم عملية تسمى السقاوة - إعادة تسخين الفولاذ المقسّى إلى درجة حرارة أقل - لتليين المارتنسيت قليلاً، مما يزيد بشكل كبير من متانته ومرونته.

مقاومة التآكل

ترتبط مقاومة التآكل ارتباطًا مباشرًا بالصلابة. السطح الأكثر صلابة يكون أفضل في مقاومة الاحتكاك والتآكل والالتصاق من التلامس مع الأسطح الأخرى. تُصمم المعالجات الحرارية مثل تقسية السطح أو النتردة خصيصًا لإنشاء طبقة سطحية صلبة للغاية.

قابلية التشغيل الآلي

تؤثر البنية المجهرية للمادة أيضًا على مدى سهولة قطعها. المواد الصلبة جدًا يصعب تشغيلها آليًا، في حين أن المواد اللينة جدًا يمكن أن تكون "صمغية" وتنتج تشطيبًا سطحيًا ضعيفًا.

تُستخدم عمليات مثل التخمير أو التطبيع لإنشاء بنية مجهرية ناعمة وموحدة مثالية لعمليات التشغيل الآلي.

فهم المفاضلات

المعالجة الحرارية ليست حلاً سحريًا؛ فهي تنطوي على سلسلة من المقايضات الهندسية الحاسمة.

معضلة الصلابة مقابل المتانة

هذه هي المفاضلة الأكثر جوهرية في علم الفلزات. كلما زادت صلابة المادة وقوتها، قللت دائمًا من متانتها، مما يجعلها أكثر هشاشة. يتمثل الهدف من عملية مثل الإخماد والسقاوة في العثور على نقطة التوازن المثلى لتطبيق معين.

خطر التشوه والتشقق

يؤدي التبريد السريع لجزء ما من درجة حرارة عالية إلى إجهاد داخلي هائل. يمكن أن يتسبب هذا الإجهاد في التواء الجزء، أو تغيير أبعاده، أو في حالات شديدة، تشققه. يعد التحكم في معدلات التبريد وهندسة الجزء أمرًا بالغ الأهمية لتجنب هذه الإخفاقات.

قيود المواد

ليست كل المواد تستجيب للمعالجة الحرارية. يعتمد التأثير بشكل كبير على التركيب الكيميائي للسبائك. بالنسبة للصلب، يعد محتوى الكربون العامل الأكثر أهمية الذي يحدد "قابلية التصلد" - قدرته على تكوين المارتنسيت وتصبح صلبًا. لا يمكن تقوية الفولاذ منخفض الكربون بشكل كبير عن طريق الإخماد والسقاوة وحدها.

اتخاذ الخيار الصحيح لهدفك

يتم دائمًا اختيار عملية المعالجة الحرارية المحددة لتحقيق نتيجة مرغوبة.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل: استخدم عملية تتضمن إخمادًا سريعًا لتكوين المارتنسيت، مثل التقسية الشاملة أو تقسية السطح.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي أو التشكيل: استخدم التخمير لإنشاء أنعم بنية مجهرية ممكنة.

- إذا كان تركيزك الأساسي هو موازنة القوة مع مقاومة الكسر: استخدم الإخماد متبوعًا بالسقاوة لتحقيق بنية مارتنسيت متينة ومُسقاة.

- إذا كان تركيزك الأساسي هو تخفيف الإجهادات الداخلية الناتجة عن اللحام أو التشكيل: استخدم عملية تخفيف الإجهاد منخفضة الحرارة لا تغير بشكل كبير الخواص الميكانيكية الأساسية.

في نهاية المطاف، تتيح لك المعالجة الحرارية أخذ مادة قياسية وتكييف خصائصها بدقة لتلبية متطلبات تطبيقها المحدد.

جدول ملخص:

| الخاصية المتأثرة | تأثير المعالجة الحرارية | مثال العملية الشائعة |

|---|---|---|

| الصلابة والقوة | تزداد بشكل كبير | الإخماد (التبريد السريع) |

| المرونة والمتانة | تزداد (بعد السقاوة) | السقاوة |

| مقاومة التآكل | تتحسن بشكل ملحوظ | تقسية السطح، النتردة |

| قابلية التشغيل الآلي | تتحسن لسهولة القطع | التخمير، التطبيع |

هل تحتاج إلى تكييف دقيق لخصائص موادك؟ إن عملية المعالجة الحرارية الصحيحة هي المفتاح لتحقيق التوازن المثالي بين الصلابة والقوة والمتانة لتطبيقك المحدد. في KINTEK، نحن متخصصون في توفير معدات المختبرات عالية الأداء والمواد الاستهلاكية اللازمة للمعالجة الحرارية الدقيقة. سواء كنت تقوم بتطوير سبائك جديدة أو تحسين الإنتاج، فإن حلولنا تساعدك على تحقيق نتائج موثوقة وقابلة للتكرار.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تحديات علم المواد والمعالجة الحرارية في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هو الغرض من فرن الجرافيت؟ تحقيق درجات حرارة قصوى للمواد المتقدمة

- لماذا يستخدم الجرافيت في الأفران؟ للحرارة القصوى والنقاء والكفاءة

- ما هي تطبيقات مادة الجرافيت؟ الاستفادة من الحرارة الشديدة والدقة للعمليات الصناعية

- ما هي درجة حرارة فرن الجرافيت؟ تحقيق حرارة قصوى تصل إلى 3000 درجة مئوية

- ما هو النطاق الحراري لفرن الجرافيت؟ اكتشف ما يصل إلى 3000 درجة مئوية لمعالجة المواد المتقدمة.