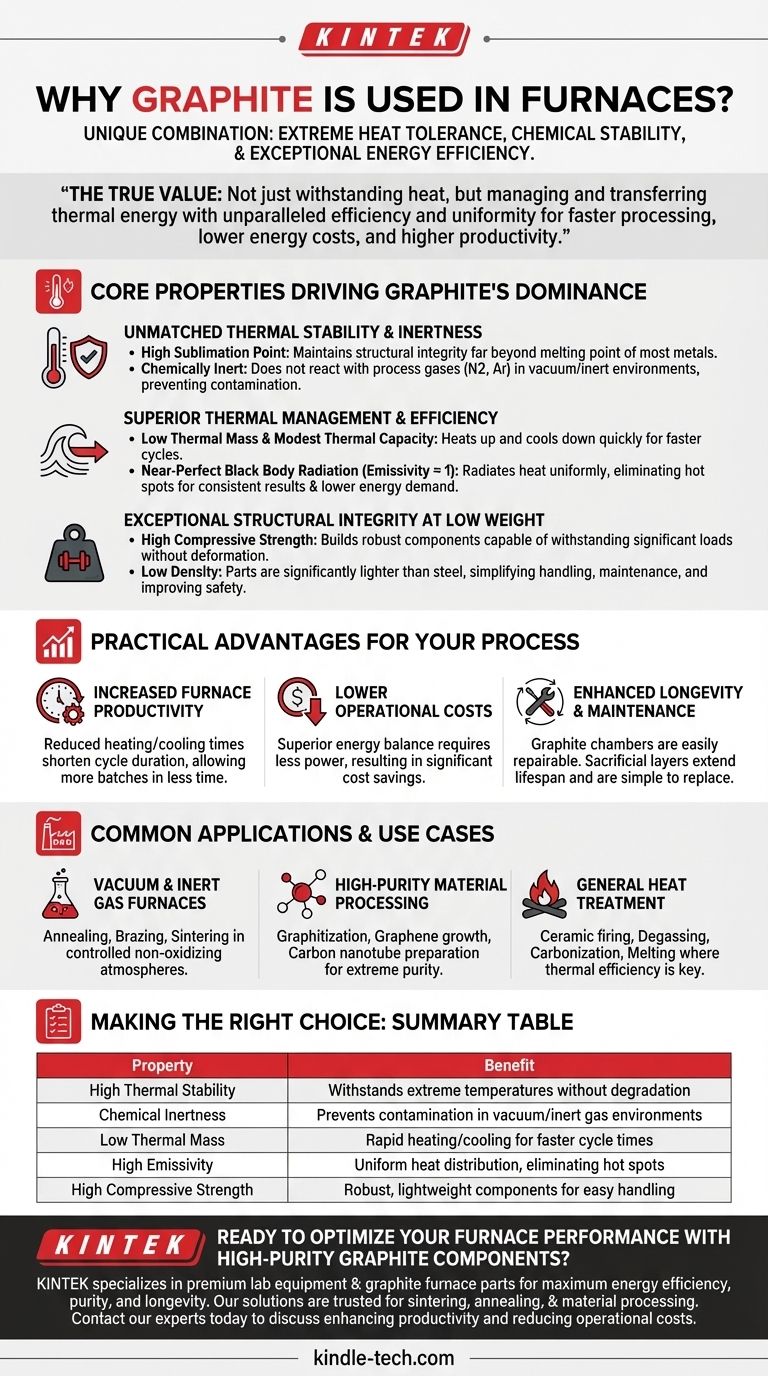

في جوهره، يُستخدم الجرافيت في الأفران لأنه يمتلك مزيجًا فريدًا من تحمل الحرارة الشديدة، والاستقرار الكيميائي، وكفاءة الطاقة الاستثنائية التي لا يمكن أن تضاهيها سوى عدد قليل من المواد الأخرى. إن قدرته على الأداء الموثوق به في بيئات درجات الحرارة العالية، أو الفراغ، أو الغازات الخاملة يجعله مكونًا لا غنى عنه للعمليات الصناعية المتطلبة.

القيمة الحقيقية للجرافيت في الفرن ليست فقط قدرته على تحمل الحرارة، بل قدرته على إدارة ونقل الطاقة الحرارية بكفاءة وتوحيد لا مثيل لهما. وهذا يؤدي إلى معالجة أسرع، وتكاليف طاقة أقل، وإنتاجية أعلى.

الخصائص الأساسية التي تدفع هيمنة الجرافيت

لفهم سبب انتشار الجرافيت، يجب أن ننظر إلى خصائصه المادية الأساسية. ليست مجرد خاصية واحدة، بل التآزر بين عدة خصائص هو ما يجعله الخيار الأفضل لبناء الأفران ومكوناتها.

استقرار حراري وخمول لا مثيل لهما

يمتلك الجرافيت نقطة تسامي عالية للغاية، مما يسمح له بالحفاظ على سلامته الهيكلية عند درجات حرارة تتجاوز بكثير نقطة انصهار معظم المعادن.

بشكل حاسم، في أفران التفريغ أو الأجواء المتحكم بها، يكون الجرافيت خاملًا كيميائيًا. فهو لا يتفاعل مع غازات المعالجة مثل النيتروجين والأرجون، مما يمنع تلوث قطع العمل التي تتم معالجتها.

إدارة حرارية وكفاءة فائقة

يمتلك الجرافيت كتلة حرارية منخفضة نسبيًا وسعة حرارية معتدلة. وهذا يعني أنه يسخن ويبرد بسرعة كبيرة، مما يقلل الوقت المطلوب لكل دورة فرن.

علاوة على ذلك، يُظهر الجرافيت ظروف إشعاع الجسم الأسود شبه المثالية، مع انبعاثية قريبة من 1. وهذا يضمن توزيع الحرارة بشكل موحد في جميع أنحاء غرفة الفرن، مما يزيل البقع الساخنة ويوفر نتائج متسقة. يؤدي هذا المزيج من الخصائص مباشرة إلى انخفاض إجمالي الطلب على الطاقة.

سلامة هيكلية استثنائية بوزن منخفض

على الرغم من خفة وزنه، يتمتع الجرافيت بقوة ضغط عالية جدًا. وهذا يسمح ببناء مكونات فرن قوية يمكنها تحمل أحمال كبيرة دون تشوه.

تجعل الكثافة المنخفضة للجرافيت أجزاء الفرن أخف بكثير من الرفوف أو العناصر الفولاذية المماثلة. وهذا يبسط المناولة، ويسهل دورات الصيانة، ويساهم في بيئة عمل أكثر أمانًا.

فهم المزايا العملية

تترجم هذه الخصائص الأساسية مباشرة إلى فوائد تشغيلية ملموسة تؤثر على الكفاءة والتكلفة وطول العمر.

زيادة إنتاجية الفرن

نظرًا لأن الجرافيت يسمح بتقليل أوقات التسخين والتبريد، فإن المدة الإجمالية لكل دورة عمل تكون أقصر. وهذا يسمح للمشغلين بمعالجة المزيد من الدفعات في نفس الفترة الزمنية، مما يزيد بشكل مباشر من إنتاجية الفرن.

تكاليف تشغيل أقل

يعني التوازن الفائق للطاقة الذي توفره مكونات الجرافيت أن هناك حاجة إلى طاقة أقل للوصول إلى درجات الحرارة المستهدفة والحفاظ عليها. تؤدي كفاءة الطاقة هذه إلى توفير كبير في التكاليف على مدى عمر الفرن.

عمر أطول وصيانة محسنة

تشتهر غرف أفران الجرافيت بأنها سهلة الإصلاح. لزيادة عمرها الافتراضي، يمكن حمايتها بطبقات تضحية، وهي أبسط وأرخص في الاستبدال من بطانة الغرفة بأكملها.

التطبيقات الشائعة وحالات الاستخدام

تجعل الخصائص الفريدة للجرافيت مثاليًا لمجموعة واسعة من تطبيقات درجات الحرارة العالية حيث تكون الدقة والنقاء حاسمين.

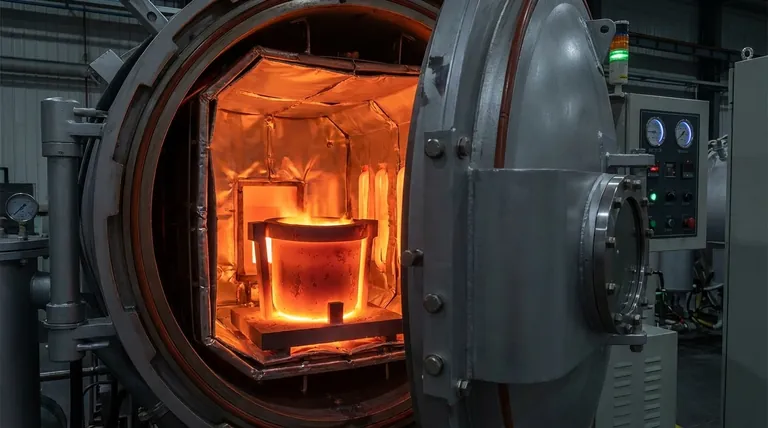

أفران التفريغ والغاز الخامل

إن عدم تفاعله يجعل الجرافيت المادة المفضلة لعمليات مثل التلدين، واللحام بالنحاس، والتلبيد التي يجب إجراؤها في جو متحكم به وغير مؤكسد لحماية قطعة العمل.

معالجة المواد عالية النقاء

تعتبر أفران الجرافيت ضرورية في المجالات التي تتطلب نقاءً شديدًا وتحكمًا في درجة الحرارة، مثل الجرافيتة، ونمو الجرافين، وتحضير الأنابيب النانوية الكربونية.

المعالجة الحرارية العامة

تُستخدم المادة أيضًا على نطاق واسع في العمليات العامة بما في ذلك حرق السيراميك، وإزالة الغازات، والكربنة، والصهر، حيث تُقدر كفاءتها الحرارية واستقرارها بشكل كبير.

اتخاذ الخيار الصحيح لعمليتك

يعد اختيار المادة المناسبة قرارًا استراتيجيًا يعتمد على الأهداف المحددة لتطبيقك الحراري.

- إذا كان تركيزك الأساسي هو أقصى قدر من كفاءة الطاقة والسرعة: فإن الكتلة الحرارية المنخفضة والانبعاثية العالية للجرافيت مثالية لتحقيق دورات تسخين وتبريد سريعة وموحدة.

- إذا كان تركيزك الأساسي هو نقاء العملية في الفراغ: فإن الخمول الكيميائي للجرافيت عند درجات الحرارة القصوى ضروري لمنع تلوث المواد الحساسة.

- إذا كان تركيزك الأساسي هو السلامة التشغيلية وسهولة المناولة: فإن الكثافة المنخفضة والقوة العالية لمكونات الجرافيت تقلل من الإجهاد البدني ومخاطر الحوادث مقارنة بالبدائل المعدنية الأثقل.

في النهاية، يعد استخدام الجرافيت خيارًا مدروسًا لتحسين الأداء والكفاءة والموثوقية في أكثر البيئات الحرارية تطلبًا.

جدول الملخص:

| الخاصية | المنفعة |

|---|---|

| استقرار حراري عالي | يتحمل درجات الحرارة القصوى دون تدهور |

| خمول كيميائي | يمنع التلوث في بيئات التفريغ/الغاز الخامل |

| كتلة حرارية منخفضة | تسخين/تبريد سريع لأوقات دورة أسرع |

| انبعاثية عالية | توزيع حرارة موحد، يزيل البقع الساخنة |

| قوة ضغط عالية | مكونات قوية وخفيفة الوزن لسهولة المناولة |

هل أنت مستعد لتحسين أداء فرنك بمكونات الجرافيت عالية النقاء؟ تتخصص KINTEK في معدات ومستهلكات المختبرات المتميزة، بما في ذلك أجزاء فرن الجرافيت المصممة لتحقيق أقصى قدر من كفاءة الطاقة ونقاء العملية وطول العمر. تحظى حلولنا بثقة المختبرات لتطبيقات مثل التلبيد والتلدين ومعالجة المواد. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول الجرافيت لدينا أن تعزز إنتاجيتك وتقلل من تكاليف التشغيل.

دليل مرئي

المنتجات ذات الصلة

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن تفحيم الجرافيت الفراغي العمودي عالي الحرارة

- فرن الجرافيت بالفراغ المستمر

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- فرن تفحيم بالغرافيت الفراغي IGBT فرن تجريبي للتفحيم

يسأل الناس أيضًا

- ما هي مزايا فرن الجرافيت؟ تحقيق الدقة والنقاء في درجات الحرارة العالية

- لماذا يستخدم الجرافيت في الأفران؟ للحرارة القصوى والنقاء والكفاءة

- ما هي درجة حرارة فرن الجرافيت؟ تحقيق حرارة قصوى تصل إلى 3000 درجة مئوية

- هل يمكن للجرافيت تحمل الحرارة؟ إطلاق العنان لإمكاناته القصوى عند 3600 درجة مئوية في البيئات الخاملة

- ما هي درجة الحرارة التي يمكن أن يتحملها الجرافيت؟ إطلاق العنان لإمكاناته الحرارية القصوى