المواد الأكثر شيوعًا المستخدمة في الطرق الساخن هي المعادن ذات المطاوعة والليونة الجيدة في درجات الحرارة المرتفعة. تشمل هذه بشكل أساسي درجات مختلفة من الفولاذ (الكربوني، وسبائك، والمقاوم للصدأ)، وسبائك الألومنيوم، وسبائك التيتانيوم، وسبائك النيكل الفائقة عالية الأداء. يعتمد الاختيار كليًا على الخصائص النهائية المطلوبة للمكون، مثل القوة والوزن ومقاومة التآكل والحرارة.

العامل الحاسم لأي مادة طرق ساخن ليس اسمها، بل قدرتها على الخضوع للتشوه اللدن دون تكسر عند تسخينها فوق درجة حرارة إعادة التبلور الخاصة بها. تسمح هذه العملية بتشكيل كبير مع تحسين بنية الحبوب الداخلية للمعدن في نفس الوقت، مما يعزز قوته ومتانته.

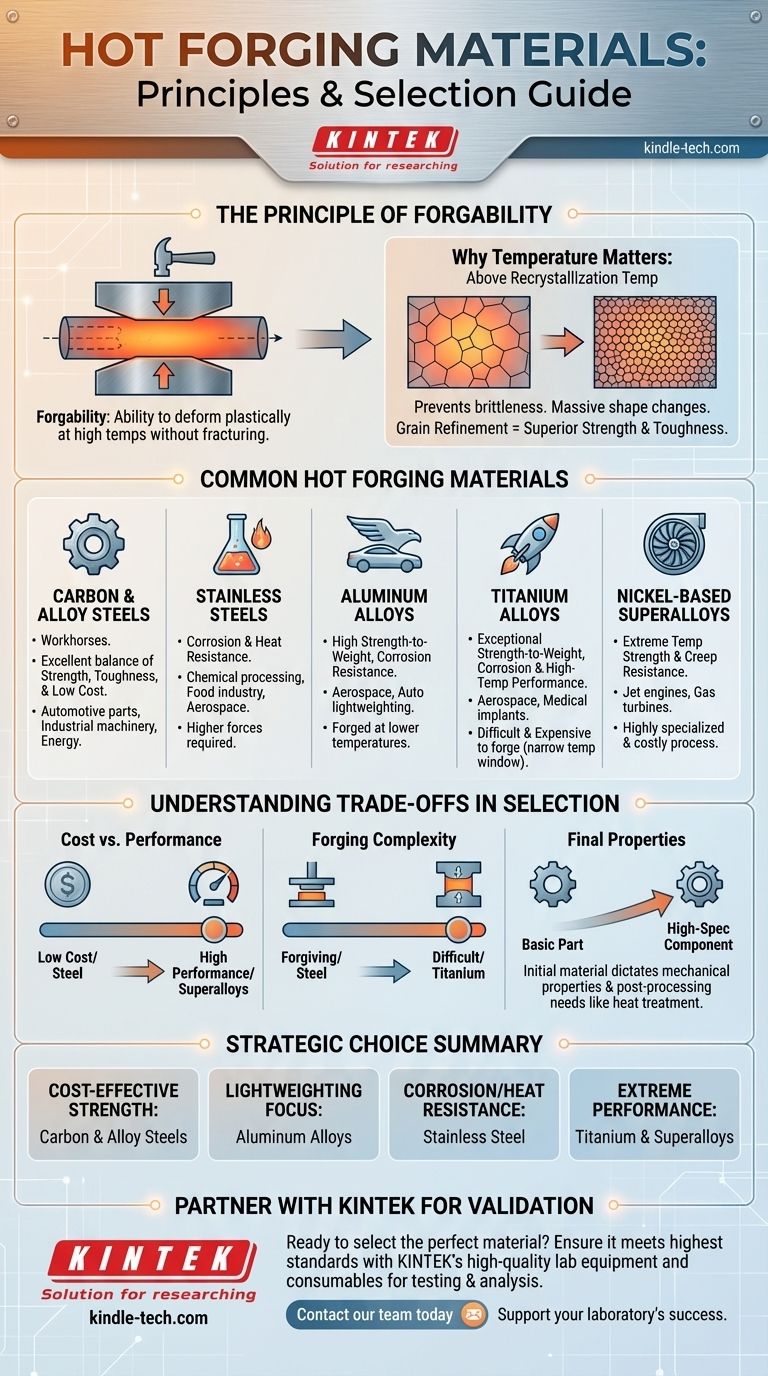

مبدأ "القابلية للطرق" في درجات الحرارة العالية

الطرق الساخن هو عملية تشكيل المعدن عن طريق التشوه اللدن في درجة حرارة عالية بما يكفي لكي لا يتصلب بالعمل. تُعرف ملاءمة المادة لهذه العملية باسم "قابليتها للطرق".

لماذا درجة الحرارة هي المفتاح

يتم طرق المادة ساخنة فوق درجة حرارة إعادة التبلور الخاصة بها. هذه هي العتبة الحرجة حيث تتشكل حبيبات جديدة خالية من الإجهاد داخل البنية المجهرية للمعدن أثناء تشوهه.

تمنع هذه العملية المادة من أن تصبح هشة وتسمح بتغييرات هائلة في الشكل تكون مستحيلة مع التشكيل البارد.

الفائدة الهيكلية المجهرية

إن تشغيل المعدن فوق درجة الحرارة هذه يؤدي باستمرار إلى تكسير وإعادة تشكيل بنية الحبوب. هذا التحسين الحبيبي هو فائدة أساسية للطرق، مما ينتج عنه منتج نهائي بخصائص ميكانيكية فائقة، مثل قوة الشد العالية ومقاومة التعب، مقارنة بالصب أو التشغيل الآلي.

تحليل لمواد الطرق الساخن الشائعة

في حين يمكن طرق العديد من المعادن ساخنة، تهيمن بضع فئات على التطبيقات الصناعية بناءً على خصائصها الفريدة وفعاليتها من حيث التكلفة.

الفولاذ الكربوني وسبائك الفولاذ

هذه هي القوة الدافعة لصناعة الطرق. إنها توفر توازنًا ممتازًا بين القوة والمتانة والتكلفة المنخفضة، مما يجعلها الخيار الافتراضي لعدد لا يحصى من التطبيقات في قطاعات السيارات والآلات الصناعية والطاقة.

الفولاذ المقاوم للصدأ

يُستخدم الفولاذ المقاوم للصدأ لمقاومته للتآكل والحرارة، في مكونات المعالجة الكيميائية والصناعات الغذائية والفضاء. يتطلب بشكل عام قوى طرق أعلى وتحكمًا أكثر دقة في درجة الحرارة مقارنة بالفولاذ الكربوني.

سبائك الألومنيوم

تُقدّر سبائك الألومنيوم لـ نسبة القوة إلى الوزن العالية ومقاومتها للتآكل، وهي ضرورية في صناعات الطيران والسيارات عالية الأداء. يتم طرقها في درجات حرارة أقل بكثير من الفولاذ.

سبائك التيتانيوم

يوفر التيتانيوم نسبة قوة إلى وزن استثنائية، ومقاومة ممتازة للتآكل، وأداءً في درجات الحرارة العالية. ومع ذلك، فإنه صعب ومكلف في الطرق بسبب نافذة درجة حرارة طرق ضيقة جدًا وميله للتفاعل مع الأكسجين في درجات الحرارة العالية. ويستخدم بشكل أساسي في تطبيقات الفضاء والجيش والطب.

سبائك النيكل الفائقة

تم تصميم هذه المواد للبيئات الأكثر تطلبًا، حيث توفر قوة فائقة ومقاومة للزحف في درجات حرارة قصوى. وتستخدم في مكونات محركات الطائرات والتوربينات الغازية. يعد طرق هذه السبائك عملية متخصصة ومكلفة للغاية نظرًا لقوتها الهائلة حتى عندما تكون ساخنة.

فهم المفاضلات في اختيار المواد

إن اختيار مادة للطرق الساخن لا يتعلق أبدًا بخصيصة واحدة. إنه قرار استراتيجي يوازن بين متطلبات الأداء وتعقيد التصنيع والتكلفة.

التكلفة مقابل الأداء

هناك علاقة مباشرة بين خصائص أداء المادة وتكلفتها. الفولاذ الكربوني اقتصادي ومتعدد الاستخدامات، في حين أن التيتانيوم والسبائك الفائقة توفر أداءً لا مثيل له بسعر أعلى بكثير لكل من المواد الخام والمعالجة.

تعقيد الطرق والتحكم فيه

تتصرف المواد المختلفة بشكل مختلف تحت مكبس الطرق. يتطلب سبيكة مثل التيتانيوم نطاق درجة حرارة ضيقًا ودقيقًا للغاية، في حين أن بعض الفولاذ الكربوني أكثر تسامحًا. يؤثر هذا التعقيد بشكل مباشر على تكاليف الأدوات، ومتطلبات التحكم في العملية، ومعدلات الرفض.

الخصائص النهائية وما بعد المعالجة

يحدد اختيار المادة الأولية الخصائص الميكانيكية النهائية للجزء. كما يحدد العمليات اللاحقة للطرق، مثل المعالجة الحرارية، المطلوبة لتحقيق الصلابة والقوة والمتانة المرغوبة.

اختيار المادة المناسبة لتطبيقك

يجب أن يكون اختيارك النهائي مدفوعًا بالهدف الأساسي للمكون النهائي.

- إذا كان تركيزك الأساسي هو القوة الفعالة من حيث التكلفة للاستخدام العام: الفولاذ الكربوني وسبائك الفولاذ هي المعيار الذي لا جدال فيه.

- إذا كان تركيزك الأساسي هو تقليل الوزن للسيارات أو السلع الاستهلاكية: توفر سبائك الألومنيوم أفضل توازن بين الوزن والقوة والتكلفة.

- إذا كان تركيزك الأساسي هو مقاومة التآكل والحرارة: الفولاذ المقاوم للصدأ هو الخيار الأكثر عملية لمجموعة واسعة من البيئات.

- إذا كان تركيزك الأساسي هو الأداء الفائق بأي ثمن: التيتانيوم وسبائك النيكل الفائقة ضرورية للتطبيقات الحيوية في الفضاء أو التطبيقات الطبية.

في نهاية المطاف، يعد اختيار المادة المناسبة قرارًا هندسيًا استراتيجيًا يوازن بين متطلبات التطبيق وواقع عملية التصنيع.

جدول ملخص:

| فئة المادة | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الفولاذ الكربوني وسبائك الفولاذ | قوة عالية، متانة، فعالة من حيث التكلفة | أجزاء السيارات، الآلات الصناعية |

| سبائك الألومنيوم | خفيف الوزن، مقاوم للتآكل | الفضاء، تخفيف وزن السيارات |

| الفولاذ المقاوم للصدأ | مقاوم للتآكل والحرارة | المعالجة الكيميائية، الصناعة الغذائية |

| سبائك التيتانيوم | نسبة قوة إلى وزن استثنائية | الفضاء، الغرسات الطبية |

| سبائك النيكل الفائقة | قوة في درجات الحرارة القصوى | محركات الطائرات، التوربينات الغازية |

هل أنت مستعد لاختيار المادة المثالية لمشروع الطرق الساخن الخاص بك؟ الاختيار الصحيح أمر بالغ الأهمية لتحقيق القوة والمتانة والأداء الذي يتطلبه تطبيقك. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة اللازمة لاختبار المواد المطروقة والتحقق من صحتها. يمكن لخبرائنا مساعدتك في ضمان تلبية المواد الخاصة بك لأعلى المعايير.

اتصل بفريقنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لـ KINTEK دعم نجاح مختبرك في اختبار وتحليل المواد.

دليل مرئي

المنتجات ذات الصلة

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- مسبار من نوع القنبلة لعملية إنتاج الصلب

- أدوات قطع احترافية لورق الكربون، قماش الكربون، الحجاب الحاجز، رقائق النحاس والألومنيوم، والمزيد

- تجميع ختم الرصاص لتمرير القطب الكهربائي بالتفريغ بشفة CF KF لأنظمة التفريغ

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

يسأل الناس أيضًا

- ما هو مبدأ الفرن؟ إتقان الحرارة بالمقاومة، الحث، والفراغ

- ما هو الضغط متساوي الترتيب (Isotactic pressure)؟ كشف الفرق الحاسم بين التركيب والقوة

- ما هي مزايا التذرية التفاعلية؟ تحقيق تحكم دقيق في الأغشية الرقيقة المركبة

- ما هو الحديد الملبد؟ دليل للأجزاء المعدنية المعقدة والفعالة من حيث التكلفة

- ما هو الدور الذي تلعبه أجهزة التجانس عالية الضغط أو أجهزة تعطيل الخلايا بالموجات فوق الصوتية في المعالجة الميكانيكية للنانوسليلوز؟

- ما هي استخدامات الفرن في المختبر؟ دليل لتحويل المواد وتحليلها

- ما هو مبدأ التبخير الفراغي؟ إطلاق العنان للطلاء الدقيق والتنقية

- ما هي درجة حرارة فرن البلازما؟ إطلاق العنان للحرارة القصوى للتطبيقات الصعبة