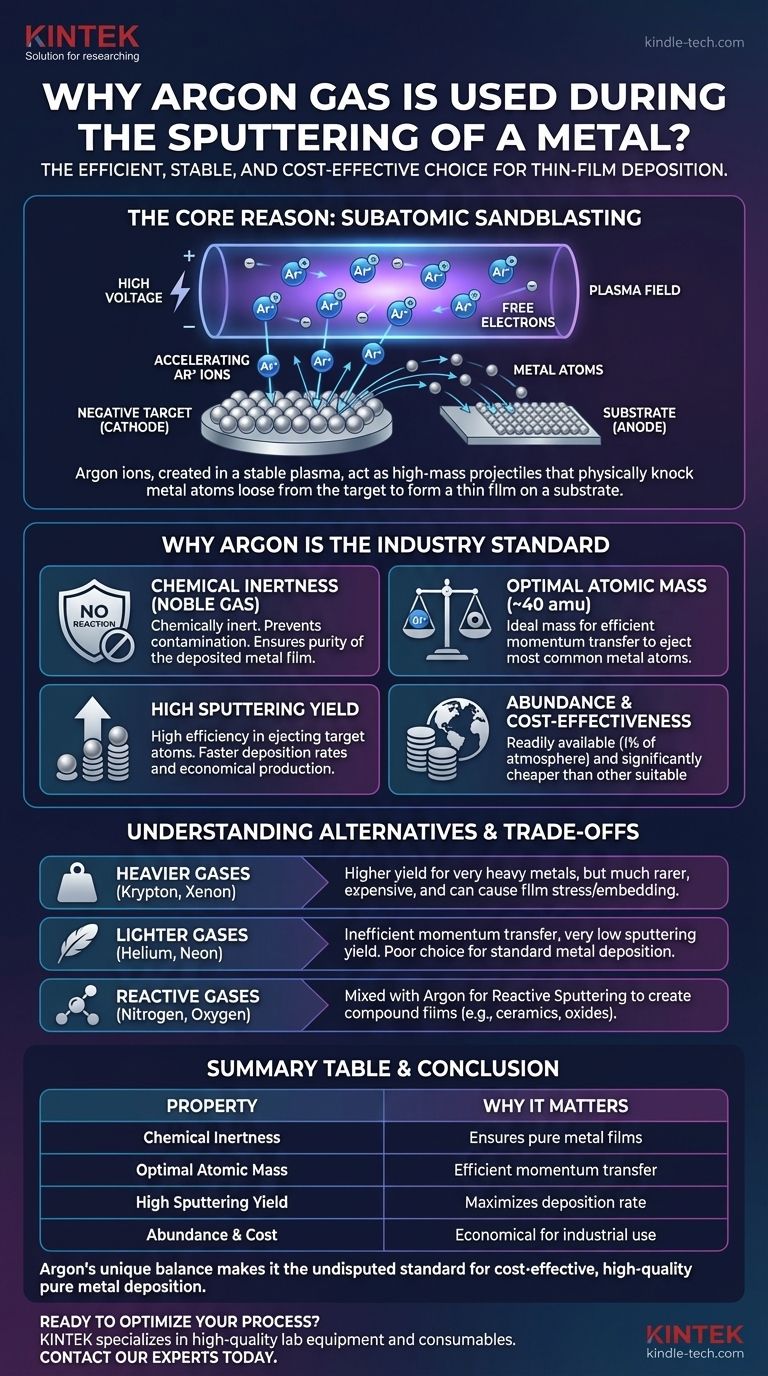

باختصار، يُستخدم الأرجون في رش المعادن لأنه يُنشئ بكفاءة بلازما مستقرة من الأيونات غير التفاعلية. تعمل أيونات الأرجون ذات الكتلة العالية هذه كقاذف رمل دون ذري، حيث تتسارع نحو الهدف المعدني وتطرق الذرات بعيدًا عنه ماديًا، والتي تترسب بعد ذلك كفيلم رقيق على ركيزة.

السبب الأساسي وراء هيمنة الأرجون في عملية الرش هو توازنه المثالي للخصائص: فهو خامل كيميائيًا، مما يمنع التلوث؛ كتلته الذرية مثالية لنقل الزخم بكفاءة لطرد ذرات المعدن؛ وهو وفير وفعال من حيث التكلفة.

الدور الأساسي للغاز في الرش

لفهم سبب كون الأرجون هو الخيار الافتراضي، يجب أن نفهم أولاً سبب الحاجة إلى أي غاز على الإطلاق. تحدث عملية الرش داخل غرفة مفرغة وتعتمد كليًا على إنشاء بيئة بلازما متحكم بها.

إنشاء البلازما

يتم أولاً تفريغ غرفة الرش إلى فراغ عالٍ لإزالة الملوثات. ثم يتم إدخال كمية صغيرة ومتحكم بها من غاز المعالجة — عادةً الأرجون.

يتم تطبيق جهد كهربائي عالٍ بين حامل الركيزة والمادة المصدر (الـ هدف). يعمل هذا المجال الكهربائي على تنشيط الغاز، ويزيل الإلكترونات من ذرات الغاز، ويُنشئ خليطًا متوهجًا من الأيونات الموجبة والإلكترونات الحرة المعروفة باسم البلازما.

آلية قصف الأيونات

يُعطى الهدف المعدني شحنة كهربائية سالبة (كاثود). يؤدي هذا إلى تسريع أيونات الغاز المشحونة إيجابًا داخل البلازما بقوة نحو الهدف.

تضرب هذه الأيونات سطح الهدف بطاقة حركية كبيرة، مما يبدأ عملية الرش الأساسية.

طرد ذرات الهدف

يؤدي تأثير أيون عالي الطاقة إلى نقل الزخم إلى الذرات في شبكة سطح الهدف. هذه عملية فيزيائية بحتة، تشبه إلى حد كبير كرة البلياردو التي تضرب مجموعة من كرات البلياردو.

إذا كان نقل الزخم كافيًا، فسوف يطرد، أو "يرش"، ذرات من الهدف. تنتقل هذه الذرات المعدنية المقذوفة عبر الغرفة ذات الضغط المنخفض وتهبط على الركيزة، وتتراكم طبقة تلو الأخرى لتشكيل فيلم رقيق.

لماذا الأرجون هو المعيار الصناعي

بينما يمكن استخدام غازات أخرى، يمتلك الأرجون مزيجًا فريدًا من الخصائص التي تجعله الخيار الأمثل للغالبية العظمى من تطبيقات الرش.

الخمول الكيميائي

الأرجون هو غاز نبيل. وهو خامل كيميائيًا، مما يعني أنه لن يتفاعل مع الهدف المعدني، أو الفيلم المتنامي، أو أي مكونات في غرفة التفريغ.

هذا الخمول أمر بالغ الأهمية لـ الترسيب الفيزيائي للبخار (PVD)، لأنه يضمن نقاء الفيلم المترسب. تتكون المادة النهائية فقط من مادة الهدف، وليس مركبًا غير مقصود.

الكتلة الذرية المثلى

الرش الفعال هو لعبة نقل الزخم. الأرجون، بكتلة ذرية تبلغ حوالي 40 وحدة كتل ذرية، يقع في نقطة مثالية.

إنه ثقيل بما يكفي لطرد الذرات بكفاءة من معظم المعادن التي يتم رشها عادةً (مثل الألومنيوم، النحاس، التيتانيوم، الكروم). الغازات الأخف مثل الهيليوم (4 وحدة كتل ذرية) لديها مردود رش منخفض جدًا لأنها تميل إلى الارتداد عن ذرات المعدن الأثقل مع نقل زخم قليل.

مردود رش عالٍ

مردود الرش هو مقياس لعدد ذرات الهدف التي يتم طردها لكل أيون ساقط. يؤدي مزيج الأرجون من تطابق الكتلة الجيد وقدرته على التأين بسهولة إلى مردود رش عالٍ وفعال لمعظم المواد.

وهذا يترجم مباشرة إلى معدلات ترسيب أسرع، مما يجعل عمليات التصنيع أكثر اقتصادية وفي الوقت المناسب.

الوفرة والفعالية من حيث التكلفة

الأرجون هو ثالث أكثر الغازات وفرة في الغلاف الجوي للأرض (~1%). وهذا يجعله أكثر شيوعًا وأقل تكلفة بكثير في الإنتاج والتنقية من الغازات النبيلة الأخرى المناسبة مثل الكريبتون (Kr) أو الزينون (Xe).

فهم المقايضات والبدائل

بينما الأرجون هو المعيار، تُستخدم غازات أخرى في حالات محددة حيث تتطلب خصائصها الفريدة. فهم هذه البدائل يسلط الضوء على سبب كون الأرجون هو الافتراضي.

الغازات الأثقل: الكريبتون والزينون

الكريبتون (~84 وحدة كتل ذرية) والزينون (~131 وحدة كتل ذرية) أثقل بكثير من الأرجون. يمكن أن توفر مردود رش أعلى، خاصة للمواد المستهدفة الثقيلة جدًا مثل الذهب أو البلاتين.

ومع ذلك، فهي أندر وأكثر تكلفة بكثير. يمكن أن تسبب أيضًا إجهادًا انضغاطيًا أعلى في الفيلم بسبب تأثير "الطرق" الأكثر قوة ولديها ميل أعلى للتضمين في الفيلم.

الغازات الأخف: الهيليوم والنيون

الهيليوم (He) والنيون (Ne) عادة ما تكون خيارات سيئة للرش لأن كتلتها المنخفضة تؤدي إلى نقل زخم غير فعال ومردود رش منخفض جدًا. لا تُستخدم أبدًا تقريبًا لترسيب المعادن القياسي.

الغازات التفاعلية: النيتروجين والأكسجين

في بعض الأحيان، لا يكون الهدف هو ترسيب معدن نقي بل مركب. في الرش التفاعلي، يتم خلط غاز تفاعلي مثل النيتروجين (N₂) أو الأكسجين (O₂) عمدًا مع الأرجون.

لا يزال الأرجون يقوم بعملية الرش الأساسية، لكن الغاز التفاعلي يتحد مع ذرات المعدن المرشوشة أثناء الطيران أو على سطح الركيزة. يسمح هذا بإنشاء أغشية خزفية مثل نيتريد التيتانيوم (TiN) للطلاءات الصلبة أو ثاني أكسيد السيليكون (SiO₂) للبصريات.

اتخاذ القرار الصحيح لهدفك

يعد اختيار غاز المعالجة أمرًا أساسيًا للتحكم في نتيجة الترسيب. يجب أن يعتمد قرارك على خصائص الفيلم المرغوبة والواقع الاقتصادي.

- إذا كان تركيزك الأساسي هو ترسيب معدن نقي فعال من حيث التكلفة: الأرجون هو الخيار القياسي بلا منازع بسبب توازنه المثالي بين الخمول، وكفاءة الرش، والتكلفة المنخفضة.

- إذا كان تركيزك الأساسي هو زيادة معدل ترسيب عنصر ثقيل جدًا (مثل الذهب): يمكن النظر في الكريبتون أو الزينون، ولكن يجب أن تأخذ في الاعتبار التكلفة العالية للغاز بشكل كبير واحتمال إجهاد الفيلم.

- إذا كان تركيزك الأساسي هو إنشاء فيلم مركب خزفي (مثل أكسيد أو نيتريد): يلزم خليط متحكم به بدقة من الأرجون وغاز تفاعلي (مثل O₂ أو N₂) للرش التفاعلي.

في النهاية، فهم دور غاز المعالجة هو الخطوة الأولى نحو إتقان التحكم في تركيبة فيلمك الرقيق وجودته وأدائه.

جدول الملخص:

| الخاصية | لماذا تهم في الرش |

|---|---|

| الخمول الكيميائي | يمنع التلوث، ويضمن أغشية معدنية نقية. |

| الكتلة الذرية المثلى (~40 وحدة كتل ذرية) | ينقل الزخم بكفاءة لطرد ذرات الهدف. |

| مردود رش عالٍ | يزيد من معدل الترسيب لإنتاج فعال من حيث التكلفة. |

| الوفرة والتكلفة | متوفر بسهولة واقتصادي للاستخدام الصناعي. |

هل أنت مستعد لتحسين عملية ترسيب الأغشية الرقيقة لديك؟ تعد معدات ومواد الرش المناسبة أمرًا بالغ الأهمية لتحقيق نتائج متسقة وعالية النقاء. تتخصص KINTEK في توفير معدات ومواد مخبرية عالية الجودة لجميع احتياجات مختبرك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تطبيقك المحدد بحلول موثوقة وإرشادات الخبراء.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- قارب التبخير للمواد العضوية

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي 3 إيجابيات وسلبيات للكتلة الحيوية؟ موازنة استدامة الطاقة المتجددة

- ما هو التلبيد الومضي؟ تحقيق تكثيف سريع وفعال للطاقة للسيراميك

- لماذا يجب إجراء التلبيد في الموقع لأنابيب مسحوق ثنائي كبريتيد الموليبدينوم المضغوط؟ ضمان البقاء الهيكلي في مفاعلات البلازما

- ما هو المبخر الدوار بالتفريغ؟ دليل لإزالة المذيبات بلطف وكفاءة

- ما هو البلازما في سياق علم المواد؟ فهم دورها كأداة معالجة مواد متعددة الاستخدامات

- ما هي الاحتياطات التي يجب اتخاذها أثناء العمل في مختبر التبخير؟ إتقان سلامة الفراغ العالي ودرجات الحرارة العالية

- ما هو معدل التذرية؟ أتقن مفتاح التحكم في سرعة ترسيب الأغشية الرقيقة

- ما هي تقنية الطلاء بالرش (Sputter Coating)؟ دليل للأفلام الرقيقة عالية الجودة والمتينة