الصيانة والكفاءة

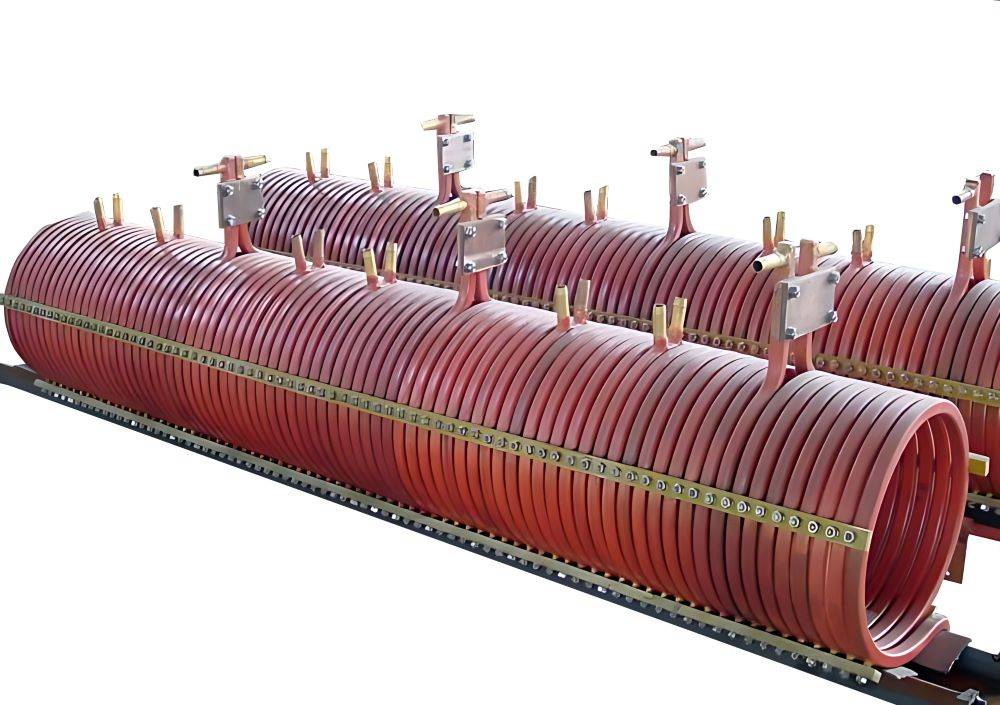

صيانة ملفات الحث الحثي

لضمان طول عمر لفائف الحث وأداءها الأمثل، يجب الالتزام بممارسات الصيانة الدقيقة.التنظيف اليومي أمر بالغ الأهمية، ويتضمن استخدامالصابون والماء الساخن لإزالة أي مواد صلبة ملتصقة وبقايا ملتصقة تمامًا. لا يحافظ هذا التنظيف الروتيني على سلامة الملف فحسب، بل يمنع أيضًا تراكم المواد التي يمكن أن تؤثر على كفاءته بمرور الوقت.

بالإضافة إلى التنظيف اليوميعمليات الفحص المنتظمة أمر بالغ الأهمية. يجب أن تركز عمليات الفحص هذه على تحديد أي علامات تآكل أو تلف، مثل الشقوق أو الأسلاك المهترئة، والتي يمكن أن تؤدي إلى مشاكل أكثر أهمية إذا لم يتم معالجتها. من خلال إجراء عمليات الفحص هذه بانتظام، يمكن اكتشاف المشاكل المحتملة في وقت مبكر، مما يسمح بإجراء الإصلاحات في الوقت المناسب ويقلل من احتمالية حدوث أعطال مكلفة.

علاوة على ذلك، من الضروريتخزين ملفات الحث بشكل صحيح عندما لا تكون قيد الاستخدام. ويتضمن ذلك الاحتفاظ بها في بيئة نظيفة وجافة لمنع التآكل وأشكال التلف الأخرى. لا يؤدي التخزين السليم إلى إطالة عمر الملفات فحسب، بل يضمن أيضًا أن تكون جاهزة للاستخدام الفوري دون الحاجة إلى تنظيف أو تحضير مكثف.

من خلال دمج ممارسات الصيانة هذه في روتينك، يمكنك تعزيز متانة وكفاءة ملفات الحث بشكل كبير، مما يساهم في عملية معالجة حرارية أكثر استدامة وفعالية من حيث التكلفة.

توفير الطاقة في أفران التفريغ

يلعب استخدام مواد العزل المتقدمة، مثل لبادات الجرافيت، دورًا محوريًا في تعزيز كفاءة الطاقة في أفران التفريغ. تم تصميم هذه المواد خصيصًا لتقليل فقدان الحرارة، وبالتالي تقليل الاستهلاك الكلي للطاقة في الفرن. ومن خلال استخدام عازل أكثر سمكًا، يمكن تحسين كفاءة الفرن بنسبة تصل إلى 25%، وهو ما يمثل زيادة كبيرة في توفير الطاقة.

أفران التفريغ هي بطبيعتها آلات فعالة بطبيعتها، وقادرة على إدارة الطاقة بدقة من خلال أدوات التحكم المنطقية القابلة للبرمجة (PLCs). تسمح عناصر التحكم هذه للفرن باتباع منحنى التسخين والتبريد المطلوب، مما يضمن توفير طاقة التسخين عند الضرورة فقط. خلال أوقات الخمول أو مراحل التبريد أو عندما يتم تحميل الفرن أو تفريغه، لا يتم استهلاك أي طاقة تسخين، مما يزيد من تحسين استخدام الطاقة.

يتم استخدام الطاقة التي يمتصها فرن التفريغ في المقام الأول للتدفئة، والتي يمكن تقسيمها إلى ثلاثة مكونات رئيسية:

- طاقة لتسخين حمولة العمل والتركيبات: يتضمن ذلك الطاقة اللازمة لرفع درجة حرارة المواد التي تتم معالجتها والتركيبات التي تحملها.

- الطاقة اللازمة لتسخين المنطقة الساخنة للفرن: يشير هذا المكون إلى الطاقة اللازمة للحفاظ على درجات الحرارة العالية داخل المنطقة الساخنة للفرن.

- الطاقة المبددة: يشمل ذلك أي طاقة مفقودة من خلال التوصيل أو الحمل الحراري أو الإشعاع داخل الفرن.

العلاقة بين كتلة الحمولة واستهلاك الطاقة ليست علاقة خطية. في حين أن الأحمال الأثقل تتطلب بطبيعة الحال المزيد من الطاقة، فإن كفاءة نظام التحكم في الحلقة المغلقة للفرن، القائم على وحدة تحكم PID، يضمن استهلاك الكمية الضرورية فقط من الطاقة. يعمل نظام التحكم الدقيق هذا على التخلص من الإسراف في استخدام الطاقة، مما يجعل أفران التفريغ خيارًا عالي الكفاءة لعمليات المعالجة الحرارية.

تحسينات المواد والعمليات

فولاذ أرق للسيارات الأخف وزنًا

تتطلب صناعة السيارات بشكل متزايد فولاذًا خفيف الوزن وعالي القوة لتعزيز أداء السيارة وكفاءة استهلاك الوقود. ولتلبية هذه المتطلبات، يستخدم المصنعون تقنيات متقدمة للمعالجة الحرارية ودمج عناصر سبائك محددة في تركيبة الفولاذ.

تلعب عمليات المعالجة الحرارية، مثل التبريد والتلطيف، دورًا حاسمًا في تحقيق الخواص الميكانيكية المطلوبة. وتتضمن هذه العمليات التبريد السريع للفولاذ لاستحثاث بنية صلبة ومارتنسيتية، يليها تسخين متحكم فيه لتلطيف الفولاذ، وبالتالي تحسين صلابته وليونته دون المساس بقوته.

وبالإضافة إلى طرق المعالجة الحرارية التقليدية، اكتسب استخدام التقسيم بالتبريد أهمية كبيرة. تنطوي هذه التقنية على عملية معالجة حرارية من خطوتين حيث يتم إخماد الفولاذ أولاً لتشكيل بنية مارتينسيتية جزئيًا، ثم يخضع لخطوة التقسيم لإعادة توزيع ذرات الكربون داخل البنية المجهرية. وينتج عن ذلك بنية مجهرية أكثر اتساقًا وصقلًا، مما يعزز كلاً من القوة والمتانة.

كما أن النمذجة الديناميكية الحرارية جزء لا يتجزأ من التحقق من صحة هذه العمليات. من خلال محاكاة ظروف المعالجة الحرارية وتركيبات السبائك، يمكن للمهندسين التنبؤ بالبنى المجهرية الناتجة وخصائص الفولاذ. لا يقلل هذا النهج من الحاجة إلى إجراء تجارب تجريبية مكثفة فحسب، بل يعمل أيضًا على تحسين معاملات المعالجة الحرارية للسبائك المحددة المستخدمة.

ويسمح الجمع بين هذه التقنيات المتقدمة بإنتاج مكونات فولاذ أقل سمكاً وأقوى في الوقت نفسه، مما يساهم بشكل كبير في تخفيض الوزن الإجمالي للمركبات. وهذا لا يحسّن من كفاءة استهلاك الوقود فحسب، بل يعزز أيضاً من سلامة السيارات الحديثة وأدائها.

الحفاظ على تركيبات قطع العمل

يُعد التخزين السليم لتركيبات قطع العمل وصيانتها أمرًا بالغ الأهمية لمنع تشوهها وضمان طول عمرها. يمكن أن تتعرض هذه التركيبات، التي تعتبر ضرورية لتأمين قطع العمل أثناء عمليات المعالجة الحرارية، لإجهاد وتآكل كبيرين. وللتخفيف من هذه المشكلات، يجب تخزين التَرْكِيبات في بيئة خاضعة للتحكم حيث يتم تنظيم درجة الحرارة والرطوبة. يساعد ذلك في منع الاعوجاج والصدأ، مما قد يؤثر على دقة التَرْكِيبات وسلامتها.

يُعد تبريد إمدادات الطاقة بالماء منزوع الأيونات ممارسة مهمة أخرى للحفاظ على كفاءة التركيبات. فالماء منزوع الأيونات خالٍ من الشوائب التي يمكن أن تسبب تراكم المعادن، مما قد يؤدي إلى ارتفاع درجة الحرارة والتلف. وباستخدام المياه منزوعة الأيونات، يعمل نظام التبريد بكفاءة أكبر، مما يضمن بقاء التركيبات في درجات الحرارة المثلى. وهذا لا يطيل عمر التركيبات فحسب، بل يعزز أيضًا الكفاءة الكلية لعملية المعالجة الحرارية.

بالإضافة إلى ذلك، يجب إجراء عمليات فحص وصيانة روتينية منتظمة لتحديد ومعالجة أي علامات تآكل أو تلف على الفور. ويضمن هذا النهج الاستباقي حل أي مشاكل قبل أن تتفاقم، وبالتالي الحفاظ على وظائف وموثوقية تركيبات قطع العمل.

الابتكارات التكنولوجية

تحسين كفاءة أفران التفريغ

يؤدي تكامل محولات التيار المتردد إلى التيار المستمر دورًا محوريًا في تحسين كفاءة فرن التفريغ من خلال تثبيت تقلبات الطاقة وتقليل الاستهلاك الكلي للطاقة. هذه المحولات لا تخفف فقط من طفرات الطاقة غير المنتظمة التي يمكن أن تحدث أثناء التشغيل، ولكنها تضمن أيضًا تشغيل الفرن باستمرار بأعلى كفاءة، وبالتالي تقليل شحنات معامل الطاقة.

تعتمد أفران التفريغ، رغم كفاءتها المتأصلة، اعتمادًا كبيرًا على أنظمة التحكم الدقيقة، مثل وحدات التحكم المنطقية القابلة للبرمجة (PLCs)، لإدارة دورات التسخين والتبريد. تم تصميم هذه الأنظمة لتوصيل طاقة التسخين فقط عند الضرورة، مثل أثناء معالجة عبء العمل النشط، وإيقاف التشغيل خلال أوقات الخمول أو مراحل التبريد. يضمن هذا النهج الاستراتيجي لإدارة الطاقة أن يعمل الفرن بأقل قدر من الهدر، مما يساهم بشكل كبير في توفير الطاقة بشكل عام.

وبالإضافة إلى نظام التسخين الأساسي، فإن أفران التفريغ مزودة بالعديد من الأنظمة المساعدة، بما في ذلك أنظمة تبريد المياه، وأنظمة التبريد بالغاز، ومضخات التفريغ. وعلى الرغم من أن هذه الأنظمة الفرعية ضرورية للحفاظ على أداء الفرن، إلا أنها تساهم مجتمعةً في استهلاك الطاقة بشكل لا يُستهان به. وبالاستفادة من المحولات المتقدمة وتحسين معايير التشغيل، يمكن للمصنعين التخفيف من متطلبات الطاقة الإضافية هذه، مما يعزز الكفاءة الإجمالية لإعداد فرن التفريغ.

يتم استخدام الطاقة التي يمتصها فرن التفريغ في المقام الأول لثلاثة أغراض رئيسية: تسخين عبء العمل والتركيبات، وتسخين المنطقة الساخنة للفرن، وإدارة تبديد الطاقة. ويتطلب كل من هذه المكونات مراقبة دقيقة وتوزيعًا فعالاً للطاقة لضمان تشغيل الفرن بأقصى مستوى من الفعالية. وعلاوة على ذلك، توفر بيئة التفريغ نفسها مزايا فريدة من نوعها، مثل انخفاض الضغط الجزئي للهواء المتبقي (الأكسجين وبخار الماء) بشكل كبير، مما يساعد في معالجة المكونات بأقل قدر من الأكسدة السطحية. كما تسهل هذه البيئة أيضًا تحلل الأكاسيد الموجودة على أسطح المكونات، اعتمادًا على درجة الحرارة ونوع المادة، مما يعزز جودة وكفاءة عملية المعالجة الحرارية.

من خلال اعتماد هذه الاستراتيجيات والتقنيات، يمكن للمصنعين تحسين كفاءة أفران التفريغ بشكل كبير، مما يؤدي إلى خفض التكاليف التشغيلية وعملية معالجة حرارية أكثر استدامة.

ضبط ومعايرة الموقد

يعد الضبط والمعايرة المناسبة للموقد أمرًا بالغ الأهمية للحفاظ على الكفاءة التشغيلية وتقليل الانبعاثات وإطالة عمر معدات التسخين. تتضمن هذه العملية ضبطًا دقيقًا للعديد من العوامل الحاسمة، يلعب كل منها دورًا حيويًا في تحسين أداء الموقد.

أولاًهواء الاحتراق يجب التحكم فيه بدقة. فالتوازن الصحيح بين الهواء والوقود يضمن الاحتراق الكامل، الأمر الذي لا يزيد من إنتاج الطاقة فحسب، بل يقلل أيضًا من تكوين المنتجات الثانوية الضارة مثل أول أكسيد الكربون والهيدروكربونات غير المحترقة. وغالبًا ما تشتمل الأنظمة الحديثة على وحدات تحكم آلية في نسبة الهواء إلى الوقود التي يتم ضبطها باستمرار بناءً على البيانات في الوقت الفعلي، مما يضمن ظروف الاحتراق المثلى.

ثانياً,استخدام الغاز هو اعتبار رئيسي آخر. يمكن أن يؤدي الاستخدام الفعال للغاز إلى تحسين الأداء الكلي للموقد بشكل كبير. يمكن لتصميمات الشعلات المتقدمة، مثل تلك المزودة بتقنية الخلط المسبق، أن تحقق كفاءة احتراق أعلى من خلال خلط الغاز والهواء بشكل كامل قبل الاشتعال. وهذا يقلل من كمية الغاز اللازمة للحصول على ناتج حراري معين، وبالتالي يقلل من التكاليف التشغيلية والأثر البيئي.

وأخيرًا,ضغوط الإمداد يجب إدارتها بدقة. يمكن أن تؤدي التقلبات في ضغط الغاز إلى احتراق غير متناسق، مما يؤثر على كل من الكفاءة والانبعاثات. ويضمن استقرار ضغوط الإمداد من خلال استخدام منظمات الضغط وأنظمة المراقبة تدفق وقود ثابت وموثوق به، وهو أمر ضروري للحفاظ على أداء الموقد بمرور الوقت.

وباختصار، تتضمن المعايرة الدقيقة للشعلات موازنة هواء الاحتراق، وتحسين استخدام الغاز، وتثبيت ضغوط الإمداد. لا تعمل هذه الممارسات على تعزيز كفاءة معدات التدفئة فحسب، بل تساهم أيضًا في تشغيل أنظف وأكثر استدامة.

التحكم والمراقبة

تحكم متسق في التدفئة

أحد التطورات الرئيسية في أنظمة التدفئة الحديثة هو تنفيذ آليات التغذية المرتدة للطاقة لعناصر التدفئة الكهربائية. ويحول هذا النهج المبتكر التركيز من طرق التحكم التقليدية، مثل مراقبة التيار أو الجهد الكهربائي وحده، إلى نظام تحكم أكثر شمولية قائم على الطاقة. من خلال دمج التغذية المرتدة للطاقة، يمكن للنظام تنظيم كمية الطاقة التي يتم توصيلها إلى عناصر التسخين بشكل أكثر دقة، مما يضمن إخراج حرارة أكثر اتساقًا وكفاءة.

وتعد هذه الطريقة مفيدة بشكل خاص في التطبيقات التي يكون فيها التحكم الدقيق في درجة الحرارة أمرًا بالغ الأهمية، كما هو الحال في أفران التفريغ أو أنظمة التسخين بالحث. يراقب نظام التغذية المرتدة للطاقة باستمرار استهلاك الطاقة الفعلي ويضبط عناصر التسخين وفقًا لذلك، وبالتالي يقلل من التقلبات ويحافظ على مستوى حرارة ثابت. وهذا لا يعزز الكفاءة الإجمالية لعملية التسخين فحسب، بل يطيل أيضًا من عمر عناصر التسخين عن طريق منع الإفراط في الاستخدام والسخونة الزائدة.

باختصار، يمثل استخدام التغذية المرتدة للطاقة لعناصر التدفئة الكهربائية خطوة مهمة إلى الأمام في تحقيق تحكم أكثر دقة واستدامة في التدفئة. لا تعمل هذه التقنية على تحسين استخدام الطاقة فحسب، بل تساهم أيضًا في إطالة عمر أنظمة التسخين وموثوقيتها، مما يجعلها مكونًا أساسيًا في عمليات المعالجة الحرارية الحديثة.

مراقبة كفاءة الاحتراق

تعد المراقبة في الوقت الحقيقي لبيانات الاحتراق أمرًا بالغ الأهمية للحفاظ على الكفاءة العالية وتقليل الانبعاثات. تنطوي هذه العملية على التحكم الدقيق في خلط الوقود والهواء لتحقيق الإنتاج الحراري الأمثل، وهو أمر ضروري للحفاظ على الطاقة وحماية البيئة.

الجوانب الرئيسية لرصد كفاءة الاحتراق

-

خلط الوقود والهواء:

- النسب المثلى: يعد ضمان التوازن الصحيح بين الوقود والهواء أمرًا حيويًا. هذا التوازن يزيد من إنتاج الحرارة إلى أقصى حد مع تقليل الغازات المهدرة مثل ثاني أكسيد الكربون وثاني أكسيد الكربون.

- التعديلات الديناميكية: يمكن للأنظمة الحديثة ضبط نسب الوقود والهواء ديناميكيًا بناءً على البيانات في الوقت الفعلي، مما يعزز الكفاءة ويقلل من الانبعاثات.

-

تقليل الانبعاثات:

- انبعاثات أكاسيد النيتروجين المنخفضة: تساعد تقنيات مثل الاحتراق المرحلي والأكسدة عديمة اللهب في تقليل انبعاثات أكاسيد النيتروجين (NOx)، التي تضر بالبيئة.

- إدارة ثاني أكسيد الكربون وثاني أكسيد الكربون: يساعد الخلط المناسب بين الوقود والهواء أيضًا في التحكم في انبعاثات أول أكسيد الكربون (CO) وثاني أكسيد الكربون (CO2)، مما يساهم في الحصول على هواء أنظف.

-

كفاءة الطاقة:

- استخدام الحرارة: يضمن الاحتراق الفعال استخدام المزيد من الحرارة المتولدة، مما يقلل من الحاجة إلى مدخلات طاقة إضافية.

- تكاليف التشغيل: من خلال الحفاظ على كفاءة الاحتراق العالية، تنخفض تكاليف التشغيل، حيث يتطلب وقودًا أقل لتحقيق نفس الناتج الحراري.

الجدول: مقارنة بين تقنيات كفاءة الاحتراق في الاحتراق

| التقنية | المزايا | العيوب |

|---|---|---|

| الاحتراق المرحلي | يقلل من انبعاثات أكاسيد النيتروجين | أنظمة التحكم المعقدة المطلوبة |

| الأكسدة عديمة اللهب | يقلل انبعاثات ثاني أكسيد الكربون وثاني أكسيد الكربون | تكاليف إعداد أولية أعلى |

| الخلط الديناميكي بين الوقود والهواء | يحسن إنتاج الحرارة ويقلل من الانبعاثات | يتطلب أنظمة مراقبة متقدمة |

من خلال تطبيق تقنيات مراقبة كفاءة الاحتراق المتقدمة هذه، يمكن للصناعات تحسين كفاءتها التشغيلية بشكل كبير والمساهمة في بيئة أكثر استدامة.

الاستدامة والممارسات الخضراء

نصائح التقسية بالحث الحثي

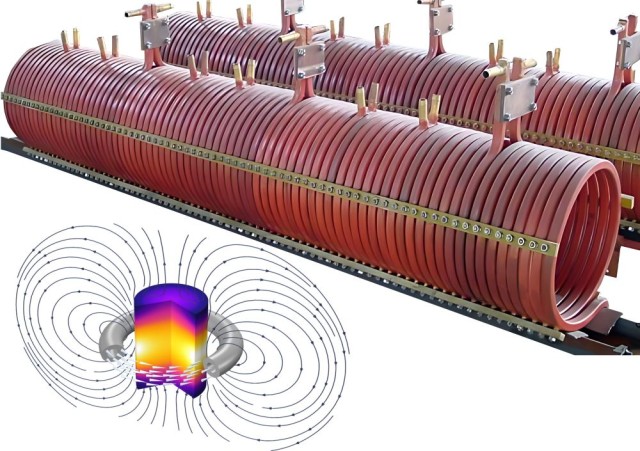

يوفر التقسية بالتحريض عددًا لا يحصى من المزايا التي تجعله خيارًا مفضلًا في مختلف التطبيقات الصناعية. ومن أهم هذه المزايا ما يليتوفير المساحة. على عكس طرق التسخين التقليدية التي تتطلب معدات ضخمة، يستخدم التقسية بالحث لفائف مدمجة يمكن وضعها بسهولة حول قطعة العمل، مما يحسن من استخدام مساحة العمل.

كفاءة الطاقة ميزة بارزة أخرى. يتميز التسخين بالحث الحثي بكفاءة عالية لأنه يقوم بتسخين المواد مباشرةً دون تسخين الهواء المحيط أو المعدات. يقلل هذا التسخين المستهدف من إهدار الطاقة، مما يجعله حلاً فعالاً من حيث التكلفة. وبالإضافة إلى ذلك، تساهم دورات التسخين والتبريد السريعة المتأصلة في التقسية بالحث في إمكانية توفير الطاقة.

تشتهر هذه العملية أيضًا بما يلينظافتها. ويغني التقسية بالحث عن الحاجة إلى الزيوت أو الأملاح أو الوسائط الأخرى التي تستخدم عادةً في المعالجات الحرارية التقليدية. ويؤدي هذا إلى بيئة عمل أنظف ويقلل من خطر التلوث، وهو أمر مهم بشكل خاص في الصناعات التي تكون فيها الدقة والنظافة أمرًا بالغ الأهمية.

التشويه المنخفض ميزة بالغة الأهمية، خاصةً بالنسبة للأجزاء التي تتطلب أبعادًا دقيقة. ويضمن التسخين الموضعي تأثر الطبقة السطحية فقط من المادة، مما يقلل من خطر الالتواء أو التشوه. وهذا يجعل التقسية بالحث مثالية للمكونات التي تخضع لعمليات معالجة حرارية متعددة.

وأخيرًا، تتميز عملية التقسية بالحث بما يليتكاليف صيانة منخفضة. فالمعدات قوية وتتطلب الحد الأدنى من الصيانة مقارنة بطرق المعالجة الحرارية الأخرى. كما أن عدم وجود مواد قابلة للاستهلاك يقلل من التكاليف التشغيلية، مما يجعلها خيارًا جذابًا من الناحية المالية للاستخدام على المدى الطويل.

وباختصار، فإن فوائد التقسية بالحث - توفير المساحة، وكفاءة الطاقة، والنظافة، وانخفاض التشويه، وانخفاض تكاليف الصيانة - تضعها كخيار متفوق لاحتياجات التصنيع الحديثة.

التحويل إلى مواد التشحيم ذات الأساس المائي

يوفر التحول إلى مواد التشحيم ذات الأساس المائي عددًا لا يحصى من الفوائد البيئية والتشغيلية. هذه المزلقات ليست صديقة للبيئة فحسب، بل تعزز أيضًا من كفاءة العمليات الصناعية. وتتمثل إحدى المزايا الرئيسية في توافقها مع سوائل إزالة الشحوم القلوية التي تزيل هذه المزلقات من الأسطح بفعالية. ويضمن هذا التوافق أن تكون عملية التنظيف شاملة وفعالة على حد سواء، مما يقلل من خطر التلوث ويحسن الجودة الإجمالية للمواد المعالجة.

وعلاوةً على ذلك، فإن مواد التشحيم ذات الأساس المائي أقل خطورة بكثير مقارنةً بنظيراتها ذات الأساس الزيتي. فهي تنتج عددًا أقل من المركبات العضوية المتطايرة (VOCs)، وهي ملوثات معروفة يمكن أن تضر بصحة الإنسان والبيئة. ومن خلال تقليل انبعاثات المركبات العضوية المتطايرة إلى الحد الأدنى، يمكن للصناعات الالتزام باللوائح البيئية الأكثر صرامة وتقليل بصمتها الكربونية.

بالإضافة إلى فوائدها البيئية، يمكن لمواد التشحيم ذات الأساس المائي تحسين الكفاءة التشغيلية. وغالبًا ما تكون أسهل في التعامل معها واستخدامها، مما يتطلب معدات وصيانة أقل تعقيدًا. وتُترجم هذه البساطة إلى توفير في التكاليف وتقليل وقت التعطل، مما يجعلها خيارًا جذابًا لمختلف التطبيقات الصناعية.

وعلاوة على ذلك، فإن استخدام سوائل إزالة الشحوم القلوية جنبًا إلى جنب مع مواد التشحيم ذات الأساس المائي يضمن أن تكون عملية الإزالة فعالة ومستدامة. وقد صُممت هذه السوائل لتفكيك مواد التشحيم ذات الأساس المائي وإزالتها بكفاءة، تاركة الأسطح نظيفة وجاهزة لخطوات المعالجة اللاحقة. هذا النهج المزدوج لا يعزز استدامة العملية فحسب، بل يضمن أيضًا أن المنتج النهائي يلبي معايير الجودة العالية.

وباختصار، يمثل التحول إلى مواد التشحيم ذات الأساس المائي، إلى جانب استخدام سوائل إزالة الشحوم القلوية، خطوة مهمة نحو الممارسات الصناعية المستدامة. فهو لا يقلل من الأثر البيئي فحسب، بل يعزز أيضًا الكفاءة التشغيلية وجودة المنتج.

أنظمة التشخيص والإدارة

تحسين كفاءة الأفران

يعد استخدام التشخيص المتقدم أمرًا محوريًا في تعزيز كفاءة أفران التسخين. يتضمن هذا النهج نظام مراقبة متعدد الأوجه يضمن الأداء الأمثل والكشف المبكر عن المشكلات المحتملة. تشمل العناصر الرئيسية لهذه المراقبة ما يلي:

-

التوصيلات الطرفية: الفحص والصيانة المنتظمة للتوصيلات الطرفية أمر بالغ الأهمية. يمكن أن يؤدي التآكل أو الوصلات المفكوكة إلى فقدان الطاقة وعدم الكفاءة التشغيلية. وباستخدام أدوات التشخيص، مثل كاميرات التصوير الحراري، يمكن للفنيين تحديد المشكلات وتصحيحها قبل تفاقمها.

-

إنذارات أعطال السخان: يوفر تطبيق إنذارات أعطال السخان في الوقت الفعلي نهجًا استباقيًا للصيانة. يمكن أن تكشف هذه الإنذارات عن الحالات الشاذة مثل ارتفاع درجة الحرارة أو المكونات المعطلة، مما يسمح بالتدخل الفوري. وهذا لا يمنع فقط التوقف المكلف بل يطيل أيضًا من عمر الفرن.

-

أنظمة إدارة أحمال المصنع: تعد أنظمة إدارة أحمال المحطة الفعالة ضرورية لتحسين استخدام الطاقة. تراقب هذه الأنظمة الحمل وتضبطه بناءً على البيانات في الوقت الفعلي، مما يضمن تشغيل الفرن بأعلى كفاءة. يمكن لتقنيات مثل موازنة الأحمال والصيانة التنبؤية أن تقلل بشكل كبير من استهلاك الطاقة والتكاليف التشغيلية.

من خلال دمج أدوات التشخيص وأنظمة الإدارة هذه، يمكن للصناعات تحقيق تحسينات كبيرة في كفاءة الأفران، مما يؤدي إلى خفض التكاليف التشغيلية وتعزيز الاستدامة.

اعتبارات اختيار المعدات

عند اختيار معدات التسخين بالحث، يجب مراعاة العديد من العوامل الحاسمة بدقة لضمان الأداء والكفاءة المثلى. وتشمل هذه العوامل مجموعة من الجوانب التقنية والتشغيلية التي تؤثر بشكل مباشر على تصميم المعدات ووظائفها.

المواد والبنية المجهرية

يعد اختيار المواد أمرًا بالغ الأهمية لأنه يؤثر بشكل مباشر على عملية التسخين. المواد المختلفة لها موصلات حرارية وسعات حرارية محددة متفاوتة، مما يؤثر على معدل التسخين وتوحيده. على سبيل المثال، تتطلب المعادن ذات الموصلية الحرارية العالية، مثل النحاس والألومنيوم، استراتيجيات تسخين مختلفة مقارنةً بالمعادن ذات الموصلية الحرارية المنخفضة، مثل الفولاذ المقاوم للصدأ. وبالإضافة إلى ذلك، تلعب البنية المجهرية للمادة، بما في ذلك حجم حبيباتها وتوزيع أطوارها، دورًا مهمًا في تحديد فعالية عملية التسخين بالحث. قد تتطلب المواد ذات الحبيبات الدقيقة تحكمًا أكثر دقة في معلمات التسخين لتجنب التغييرات الهيكلية التي يمكن أن تضر بسلامة المادة.

متطلبات الهندسة والطاقة

تُعد هندسة قطعة العمل عاملاً حاسمًا آخر. تتطلب الأشكال المعقدة والسماكات المتفاوتة أنماط تسخين متطورة لضمان التوزيع المنتظم للحرارة. على سبيل المثال، تسخن قطعة العمل الأسطوانية بشكل مختلف عن اللوح المسطح، مما يتطلب تعديلات في تصميم الملف وتوزيع الطاقة. تتأثر متطلبات الطاقة للتسخين بالحث الحثي أيضًا بالهندسة؛ قد تتطلب قطع العمل الأكبر أو الأكثر كثافة مستويات طاقة أعلى لتحقيق درجة الحرارة المطلوبة في إطار زمني معقول. وعلى العكس من ذلك، يمكن تسخين قطع العمل الأصغر أو الأقل كثافة بإعدادات طاقة أقل، مما يؤدي إلى تحسين استهلاك الطاقة.

احتياجات تطوير العملية

يعد تطوير وتحسين عملية التسخين أمرًا ضروريًا لتحقيق نتائج متسقة. ويتضمن ذلك فهم الاحتياجات الحرارية المحددة للتطبيق، مثل نطاق درجة الحرارة المطلوبة ومعدل التسخين ومتطلبات التبريد. يمكن استخدام أنظمة التحكم في العمليات المتقدمة لمراقبة هذه المعلمات وضبطها في الوقت الفعلي، مما يضمن أن عملية التسخين بالحث تلبي المواصفات المطلوبة. وبالإضافة إلى ذلك، يمكن أن يؤدي التطوير المستمر للعملية إلى تحسينات في الكفاءة والموثوقية، مما يقلل من وقت التوقف عن العمل والتكاليف التشغيلية.

من خلال النظر بعناية في هذه العوامل - المواد والبنية المجهرية والهندسة ومتطلبات الطاقة واحتياجات تطوير العملية - يمكن للمهندسين تصميم واختيار معدات التسخين بالحث التي لا تلبي المتطلبات الحالية فحسب، بل تتوقع أيضًا التطورات التكنولوجية المستقبلية.

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- قالب مسطح كمي بالحرارة تحت الحمراء

- قالب تسخين مزدوج الألواح للمختبر

- فرن تفحيم الجرافيت الفراغي فائق الحرارة

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

المقالات ذات الصلة

- فرن تفريغ الموليبدينوم: التلبيد والمعالجة الحرارية بدرجة حرارة عالية

- كيف يضمن الذوبان بالتحريض بالتفريغ الهوائي موثوقية لا مثيل لها في الصناعات الحرجة

- سيمفونية الصمت: الموليبدينوم وهندسة منطقة التسخين بالفراغ

- فرنك التفريغ الخاص بك يصل إلى درجة الحرارة المناسبة، لكن عمليتك لا تزال تفشل. إليك السبب.

- الكمال في فراغ: الهندسة التي لا هوادة فيها وراء فرن التفريغ الحديث