مقدمة عن أفران تفريغ الموليبدينوم

أفران تفريغ الموليبدينوممحورية في التطبيقات ذات درجات الحرارة العالية، حيث تستفيد من الخصائص الفريدة للموليبدينوم للتفوق في البيئات الصعبة. هذه الأنظمة المتطورة ليست ضرورية فقط للتلبيد في الغلاف الجوي في درجات الحرارة العالية ولكن أيضًا للتلبيد بالتفريغ الفراغي لمختلف المواد، مما يدل على تنوعها ودورها الحاسم في العمليات الصناعية الحديثة. تتعمق هذه المقالة في الميزات المعقدة لأفران تفريغ الموليبدينوم وبنيتها وتطبيقاتها، وتقدم نظرة ثاقبة لأنظمة التحكم المتقدمة واستراتيجيات الصيانة الخاصة بها، وهي ضرورية لضمان الأداء الأمثل وطول العمر الافتراضي.

المميزات والأغراض الرئيسية لأفران تفريغ الموليبدينوم

أفران تفريغ الموليبدينوم عبارة عن قطع متخصصة من المعدات المصممة للمعالجة بدرجة حرارة عالية في بيئة تفريغ محكومة. تشتهر هذه الأفران على وجه الخصوص باستخدامها في التلبيد في الغلاف الجوي بدرجة حرارة عالية والتلبيد بالتفريغ لمختلف المواد، والتي تشمل السيراميك والمعادن والمواد المركبة. إن الخصائص الفريدة للموليبدينوم، مثل نقطة انصهاره العالية وتوصيله الحراري الممتاز ومقاومته للصدمات الحرارية، تجعله مادة مثالية لعناصر التسخين في هذه الأفران.

استقرار وفعالية في درجات الحرارة العالية

تتمثل إحدى السمات الأساسية لأفران تفريغ الموليبدينوم في قدرتها على الحفاظ على ثبات درجات الحرارة العالية. يمكن أن يعمل الموليبدينوم في درجات حرارة تصل إلى 1700 درجة مئوية، وهو أمر بالغ الأهمية لعمليات مثل التلبيد حيث يكون التحكم الدقيق في درجة الحرارة أمرًا ضروريًا. تضمن الموصلية الحرارية العالية للموليبدينوم نقل الحرارة بكفاءة، مما يسمح بالتسخين السريع والتوزيع المنتظم لدرجة الحرارة داخل حجرة الفرن. وتكتسب هذه الكفاءة أهمية خاصة في التطبيقات الصناعية حيث يمثل الوقت وتكاليف الطاقة عاملين مهمين.

أداء التفريغ والتحكم في التلوث

أفران تفريغ الموليبدينوم مصممة للعمل في جو مفرغ أو جو متحكم فيه، وهو أمر ضروري لمنع تلوث المواد التي تتم معالجتها. تعمل بيئة التفريغ على التخلص من وجود الأكسجين والغازات الأخرى التي يمكن أن تتفاعل مع المواد في درجات حرارة عالية، وبالتالي الحفاظ على نقاوتها وسلامتها. هذه الميزة مفيدة بشكل خاص في معالجة المواد عالية النقاء وفي التطبيقات التي يجب أن تبقى مستويات التلوث عند الحد الأدنى.

تعدد الاستخدامات في التطبيقات

تمتد تعددية استخدامات أفران تفريغ الموليبدينوم إلى مجموعة واسعة من التطبيقات التي تتجاوز التلبيد. وتشمل هذه التطبيقات المعالجة الحرارية واللحام بالنحاس والتلدين ومعالجة المواد المتقدمة مثل السيراميك الشفاف ومركبات المصفوفة المعدنية. ويستفيد كل من هذه التطبيقات من التحكم الدقيق في درجة الحرارة والبيئة الخالية من التلوث التي يوفرها الفرن.

المكونات الهيكلية والتصميم

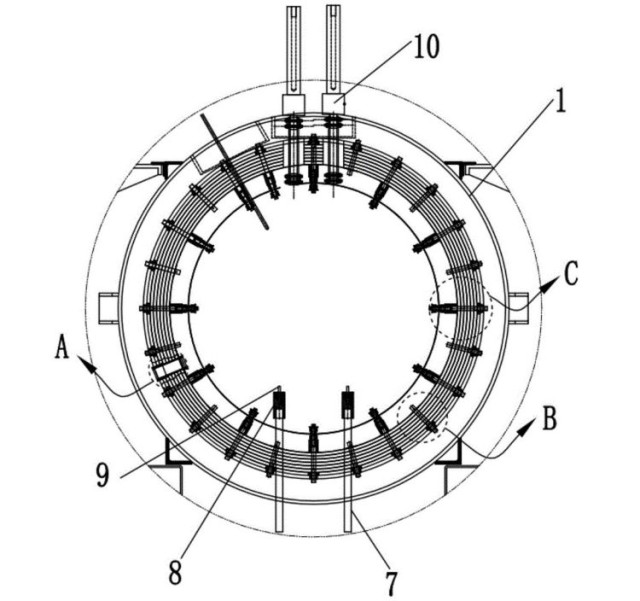

يشتمل تصميم فرن تفريغ الموليبدينوم على العديد من المكونات الرئيسية التي تضمن وظيفته وكفاءته. وتشمل هذه المكونات ما يلي:

- جسم الفرن والغطاء: مصنوعان من الفولاذ المقاوم للصدأ عالي الجودة، وقد تم تصميم جسم الفرن والغطاء للحفاظ على تفريغ عالي وغالبًا ما يتم تبريدهما بالماء للتعامل مع درجات الحرارة العالية.

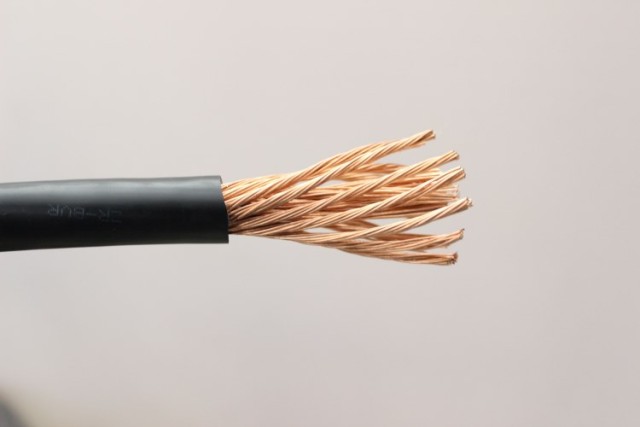

- عناصر التسخين: مصنوعة من الموليبدينوم عالي النقاء، وهذه العناصر ضرورية لتحقيق درجات الحرارة المطلوبة والحفاظ عليها.

- شاشات العزل: تُستخدم هذه العناصر لتقليل فقدان الحرارة وضمان توزيع موحد لدرجة الحرارة داخل حجرة الفرن.

- نظام التفريغ: يتألف نظام التفريغ من المضخات والصمامات والمقاييس، وهو ضروري للحفاظ على بيئة التفريغ والتحكم في الغلاف الجوي داخل الفرن.

- نظام التحكم: تسمح أنظمة التحكم المتقدمة، التي غالبًا ما تشمل واجهات PLC وواجهات الكمبيوتر، بالتحكم الدقيق في معلمات الفرن، مما يضمن التكرار والسلامة في التشغيل.

الصيانة والاحتياطات

في حين أن أفران تفريغ الموليبدينوم توفر العديد من المزايا، إلا أنها تتطلب أيضًا صيانة وتشغيل دقيقين لضمان طول العمر والأداء. الموليبدينوم حساس للأكسدة والتلوث، لذلك يجب تشغيل الأفران في ظروف خاضعة لرقابة صارمة. وتعد الصيانة المنتظمة، بما في ذلك فحص واستبدال عناصر التسخين وموانع التسخين، أمرًا بالغ الأهمية لمنع الأعطال وضمان تشغيل الفرن بأعلى كفاءة.

وفي الختام، تعد أفران تفريغ الموليبدينوم أدوات لا غنى عنها في المعالجة في درجات الحرارة العالية، حيث توفر استقرارًا في درجات الحرارة العالية ونقلًا فعالًا للحرارة وبيئة خالية من التلوث. كما أن تعدد استخداماتها ودقتها تجعلها عنصراً أساسياً في تقدم علوم المواد وتقنيات المعالجة الصناعية.

بناء أفران تفريغ الموليبدينوم وتكوينها

أفران تفريغ الموليبدينوم عبارة عن قطع متطورة من المعدات المصممة للتطبيقات ذات درجات الحرارة العالية تحت التفريغ أو الأجواء الخاضعة للتحكم. وتعد هذه الأفران ضرورية لعمليات مثل التلبيد والمعالجة الحرارية واللحام بالنحاس، حيث يكون الحفاظ على بيئة نقية أمرًا ضروريًا. يتضمن بناء هذه الأفران عدة مكونات رئيسية، كل منها مصمم للعمل بسلاسة في ظل ظروف قاسية.

المكونات الهيكلية

جسم الفرن والغطاء: عادةً ما يتم تصنيع جسم الفرن من الفولاذ المقاوم للصدأ، المعروف بمقاومته للتآكل والتشوه في درجات الحرارة العالية. وغالبًا ما يكون الهيكل الداخلي والخارجي مصنوعًا من الفولاذ المقاوم للصدأ 304، مع صقل السطح الخارجي بمرآة لتعزيز المتانة والجمال. يشتمل الغطاء القابل للفصل على آلية تبريد بالماء في قسمه الأوسط لمنع ارتفاع درجة الحرارة وضمان إحكام الإغلاق عند الإغلاق.

الجزء السفلي ونظام التفريغ: يشتمل الجزء السفلي من الفرن، على غرار الغطاء، على تبريد بالماء ويتميز بمنافذ للأقطاب الكهربائية والمزدوجات الحرارية وأدوات المراقبة الأخرى. يعد نظام التفريغ جزءًا لا يتجزأ من تشغيل الفرن، ويتكون من مجموعة من مضخات التفريغ والصمامات والمقاييس. تعمل هذه المكونات معًا لتحقيق مستويات التفريغ اللازمة والحفاظ عليها، وهو أمر بالغ الأهمية لمنع أكسدة وتلوث المواد التي تتم معالجتها.

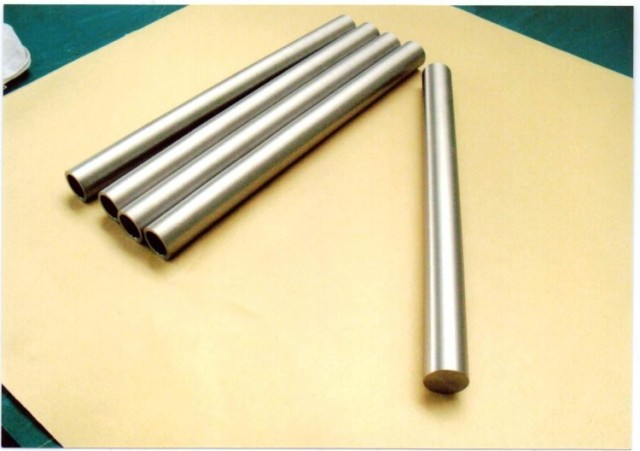

عناصر التسخين وشاشة العزل: يكمن قلب الفرن في عناصر التسخين، وغالبًا ما تكون مصنوعة من الموليبدينوم عالي النقاء. يتم اختيار الموليبدينوم لمقاومته الممتازة لدرجات الحرارة العالية وقدرته على الحفاظ على السلامة الهيكلية حتى 1700 درجة مئوية. تم تصميم عناصر التسخين لتعمل بكثافة طاقة عالية، مما يضمن تسخين سريع وموحد. وتساعد شاشة العزل، المصنوعة عادةً من مواد مثل التنجستن والفولاذ المقاوم للصدأ، في الحفاظ على درجة الحرارة داخل الفرن وتقليل فقدان الحرارة.

الاعتبارات التشغيلية

مناولة المواد وأنظمة التحكم: تم تجهيز أفران تفريغ الموليبدينوم بأنظمة تحكم متقدمة تسمح بإدارة دقيقة لدرجة الحرارة والتحكم في العملية. يمكن أتمتة هذه الأنظمة باستخدام واجهات PLC وشاشات تعمل باللمس، مما يتيح للمشغلين مراقبة وضبط المعلمات في الوقت الفعلي. إن تضمين التحكم المحوسب لا يعزز الكفاءة فحسب، بل يضمن أيضًا إمكانية التكرار والسلامة في العمليات ذات درجات الحرارة العالية.

ميزات التبريد والسلامة: نظرًا لارتفاع درجات الحرارة التشغيلية، فإن أنظمة التبريد ضرورية لطول عمر مكونات الفرن. تساعد السترات المبردة بالماء حول جسم الفرن والغطاء والجزء السفلي على تبديد الحرارة ومنع التلف الهيكلي. كما تم دمج ميزات السلامة مثل صمامات تنفيس الضغط ووظائف التوقف في حالات الطوارئ لحماية كل من المعدات والمشغلين.

التطبيقات والفوائد

أفران تفريغ الموليبدينوم هي أدوات متعددة الاستخدامات، وتستخدم في مجموعة متنوعة من الصناعات بما في ذلك المعادن والسيراميك والإلكترونيات. إن قدرتها على العمل تحت التفريغ أو الأجواء الخاضعة للتحكم تجعلها مثالية للعمليات التي تتطلب نقاءً عاليًا وأقل قدر من التلوث. ويضمن استخدام عناصر تسخين الموليبدينوم تسخينًا فعالاً وموثوقًا به، مما يساهم في الجودة الشاملة واتساق المنتجات النهائية.

وفي الختام، تم تصميم بنية أفران تفريغ الموليبدينوم وتكوينها بدقة لتلبية متطلبات التطبيقات ذات درجات الحرارة العالية والنقاء العالي. ويلعب كل مكون، من جسم الفرن إلى عناصر التسخين، دورًا حاسمًا في ضمان تشغيل الفرن بكفاءة وأمان، مما يجعله أداة لا غنى عنها في بيئات التصنيع والبحث المتقدمة.

أنظمة التحكم في أفران تفريغ الموليبدينوم

تُعد أفران تفريغ الموليبدينوم جزءًا لا يتجزأ من المعالجة في درجات الحرارة العالية وتركيب المواد، حيث تستخدم أنظمة تحكم متقدمة لضمان الدقة والكفاءة. وتعتبر أنظمة التحكم هذه، التي تشمل أنظمة التحكم الآلي بالكمبيوتر وأنظمة التحكم المنطقي القابلة للبرمجة (PLC)، محورية في إدارة العمليات المعقدة والحفاظ على عمليات الفرن المثلى.

أنظمة التحكم الآلي بالكمبيوتر

صُممت أنظمة التحكم الآلي بالكمبيوتر في أفران تفريغ الموليبدينوم للتعامل مع وظائف التحكم المنطقي المعقدة، والمراقبة المستمرة لمعلمات العملية، وإدارة البيانات. وتستخدم هذه الأنظمة أجهزة وبرامج كمبيوتر مخصصة للإشراف على العمليات مثل معدلات إعادة الصهر والتحكم في فجوة القوس الكهربائي والحصول على البيانات. يعمل كمبيوتر واجهة المشغل (OIP) كواجهة رئيسية بين المشغل وعملية الفرن، مما يوفر تصورًا في الوقت الفعلي للعملية وتعديلات المعلمات وإدارة الوصفة. يمكن أيضًا تجهيز OIP بواجهة شبكة إيثرنت لنقل البيانات بسلاسة إلى أجهزة الكمبيوتر الأخرى المتصلة بالشبكة، مما يعزز تكامل النظام وإمكانية الوصول إلى البيانات.

وحدات التحكم المنطقية القابلة للبرمجة (PLCs)

لقد أحدثت وحدات التحكم المنطقية القابلة للبرمجة (PLCs) ثورة في التحكم في أفران التفريغ من خلال استبدال الأنظمة التقليدية القائمة على التتابع بأجهزة تحكم رقمية أكثر موثوقية وكفاءة. تم تقديم وحدات التحكم المنطقية القابلة للبرمجة (PLC) في الأصل لتبسيط إدارة أدوات التحكم المتعددة، وهي الآن لا غنى عنها في أنظمة أفران التفريغ الحديثة. فهي تقلل من مشاركة المشغل، وتضمن جودة المنتج المتسقة، وتقلل من وقت تعطل الفرن. في أفران تفريغ الموليبدينوم المعاصرة، عادةً ما يتم دمج وحدات التحكم المنطقية القابلة للبرمجة القابلة للبرمجة مع واجهات لوحة اللمس، مما يسمح للمشغلين بتحميل وتفريغ الفرن واختيار وصفات المعالجة وبدء العمليات بضغطة زر واحدة.

ميزات وفوائد نظام التحكم

يوفر دمج أنظمة التحكم المتقدمة في أفران تفريغ الموليبدينوم العديد من المزايا الرئيسية:

-

الدقة والاتساق: تتيح أنظمة التحكم المتقدمة إجراء تعديلات دقيقة لمعلمات الفرن، مما يضمن توزيعًا موحدًا للحرارة ونتائج معالجة متسقة. هذه الدقة ضرورية للتطبيقات عالية القيمة حيث يجب التحكم في خصائص المواد بإحكام.

-

كفاءة الطاقة: تعمل أنظمة التحكم الحديثة على تحسين استخدام الطاقة من خلال الضبط الديناميكي لدورات التسخين ومعدلات التبريد بناءً على البيانات في الوقت الفعلي. وهذا لا يقلل من تكاليف التشغيل فحسب، بل يقلل أيضًا من التأثير البيئي.

-

المراقبة والتحكم عن بُعد: بفضل القدرة على العمل من مواقع بعيدة، تعزز هذه الأنظمة المرونة والسلامة التشغيلية. يتيح الوصول عن بُعد إمكانية المراقبة والتعديلات في الوقت الفعلي، مما يقلل من الحاجة إلى الموظفين في الموقع أثناء مراحل التشغيل الحرجة.

-

إدارة البيانات وتحليلها: تسهل أنظمة التحكم المتقدمة تسجيل البيانات وتحليلها بشكل شامل، وهو أمر ضروري لتحسين العملية والامتثال لمعايير الجودة. يمكن استخدام البيانات التاريخية لتحسين العمليات واستكشاف المشكلات وإصلاحها بشكل استباقي.

-

السلامة المعززة: تشمل أنظمة التحكم الآلي بروتوكولات السلامة التي تمنع أخطاء المشغل وتحمي من أعطال المعدات. وهذا مهم بشكل خاص في البيئات ذات درجات الحرارة العالية وبيئات التفريغ حيث ترتفع مخاطر السلامة.

التطبيقات والاتجاهات المستقبلية

تُستخدم أفران تفريغ الموليبدينوم المجهزة بأنظمة تحكم متقدمة في مجموعة متنوعة من التطبيقات ذات درجات الحرارة العالية، بما في ذلك التلبيد والمعالجة الحرارية وتخليق المواد. مع تقدم التكنولوجيا، من المرجح أن تركز الاتجاهات المستقبلية في أنظمة التحكم على مزيد من التكامل مع الذكاء الاصطناعي وخوارزميات التعلم الآلي للتنبؤ بأداء الفرن وتحسينه، وتعزيز الصيانة التنبؤية، وتحسين كفاءة العملية بشكل عام.

في الختام، تمثل أنظمة التحكم المتقدمة في أفران تفريغ الموليبدينوم قفزة كبيرة إلى الأمام في الدقة والكفاءة والسلامة. وتعد هذه الأنظمة ضرورية لتلبية المتطلبات الصارمة للمعالجة الحديثة في درجات الحرارة العالية وتركيب المواد، مما يضمن بقاء أفران تفريغ الموليبدينوم في طليعة تقنيات التصنيع المتقدمة.

خواص المواد وأداء عناصر التسخين بالموليبدينوم

يُستخدم الموليبدينوم، وهو معدن حراري معروف بمقاومته للحرارة العالية والتوصيل الكهربائي الممتاز، على نطاق واسع في عناصر التسخين المختلفة في مختلف البيئات الصناعية والمعملية. وقدرته على الحفاظ على السلامة الهيكلية والأداء في درجات الحرارة القصوى تجعله الخيار المفضل للتطبيقات التي تتطلب المتانة والموثوقية.

الخواص المادية للموليبدينوم

يتميز الموليبدينوم بالعديد من الخصائص الرئيسية التي تجعله مناسباً لعناصر التسخين:

- نقطة انصهار عالية: تبلغ درجة انصهار الموليبدينوم حوالي 2623 درجة مئوية (4753 درجة فهرنهايت)، وهي أعلى بكثير من العديد من المعادن الأخرى. تسمح نقطة الانصهار العالية هذه لعناصر تسخين الموليبدينوم بالعمل في درجات حرارة تصل إلى 1700 درجة مئوية (3100 درجة فهرنهايت) دون حدوث عطل هيكلي.

- توصيل كهربائي جيد: يعتبر الموليبدينوم موصل جيد جدًا للكهرباء، وهو أمر ضروري لتوليد الحرارة بكفاءة في عناصر التسخين.

- مقاومة الزحف: في درجات الحرارة المرتفعة، يُظهر الموليبدينوم أقل قدر من التشوه بمرور الوقت، وهو ما يُعرف بمقاومة الزحف. تضمن هذه الخاصية أن تحافظ عناصر التسخين على شكلها وأدائها في ظل التعرض لدرجات الحرارة العالية لفترات طويلة.

- تمدد حراري منخفض: يتميز الموليبدينوم بمعامل تمدد حراري منخفض نسبيًا، مما يساعد في تقليل الإجهاد والالتواء أثناء دورات التسخين والتبريد السريعة.

الأداء في البيئات ذات درجات الحرارة العالية

في البيئات ذات درجات الحرارة المرتفعة، تُظهر عناصر التسخين بالموليبدينوم أداءً استثنائياً:

- مقاومة الأكسدة: يشكّل الموليبدينوم طبقة واقية من ثالث أكسيد الموليبدينوم (MoO3) عند تعرضه لدرجات حرارة عالية في الأجواء المؤكسدة. تساعد هذه الطبقة في منع المزيد من الأكسدة وتطيل عمر عناصر التسخين.

- القوة والمتانة: على الرغم من تشغيله في درجات حرارة عالية، يحتفظ الموليبدينوم بقوته ولا يصبح هشًا إلا إذا تعرض لدرجات حرارة أعلى من 1700 درجة مئوية (3100 درجة فهرنهايت). وهذا يضمن قدرة عناصر التسخين على تحمل الضغوط الميكانيكية والصدمات الحرارية.

- توزيع حراري فعال: تضمن الموصلية الحرارية الجيدة للموليبدينوم توزيعًا موحدًا للحرارة، وهو أمر ضروري للتدفئة المتسقة في الأفران الصناعية والمعملية.

تأثيرات السبائك على الموليبدينوم

تعمل سبائك الموليبدينوم مع عناصر أخرى على تعزيز خصائصه وتوسيع نطاق تشغيله:

- سبيكة TZM: تُشكّل إضافة التيتانيوم والزركونيوم إلى الموليبدينوم سبيكة TZM، التي تتمتع بقوة محسنة، ودرجة حرارة أعلى لإعادة التبلور، ومقاومة أفضل للزحف. يمكن أن تعمل سبيكة TZM في درجات حرارة عناصر تصل إلى 1400 درجة مئوية (2552 درجة فهرنهايت).

- الموليبدينوم اللانثانيني (MoLa): ينتج عن دمج ثالث أكسيد اللانثانوم في الموليبدينوم بنية حبيبية دقيقة "ألياف مكدسة" تعزز بشكل كبير مقاومة إعادة التبلور والالتواء في درجات الحرارة العالية. يمكن استخدام الموليبدينوم ثلاثي أكسيد الموليبدينوم في درجات حرارة تصل إلى 2000 درجة مئوية (3632 درجة فهرنهايت).

- ثنائي سيليسيد الموليبدينوم (MoSi2): يوفر هذا المركب مقاومة منخفضة، وخصائص مقاومة - درجة حرارة إيجابية، ومقاومة ممتازة للأكسدة في درجات الحرارة العالية. يمكن أن تعمل عناصر التسخين MoSi2 تحت أحمال عالية جدًا بالواط وتحافظ على أداء ثابت طوال عمرها الافتراضي.

تطبيقات عناصر التسخين بالموليبدينوم

تُستخدم عناصر تسخين الموليبدينوم على نطاق واسع في تطبيقات مختلفة، بما في ذلك:

- أفران التفريغ: نظرًا لمقاومته للأكسدة ونقطة انصهاره العالية، يعتبر الموليبدينوم مثاليًا لأفران التفريغ المستخدمة في عمليات المعالجة الحرارية مثل التصلب واللحام بالنحاس.

- الأفران الصناعية والمعملية: إن قدرة الموليبدينوم على تحمل درجات الحرارة العالية والتوزيع المنتظم للحرارة تجعله مناسبًا لمجموعة واسعة من الأفران الصناعية والمعملية.

- بيئات الأكسدة عالية الحرارة: يضمن تكوين طبقة أكسيد واقية على عناصر تسخين الموليبدينوم طول عمرها وموثوقيتها في الأجواء المؤكسدة ذات درجات الحرارة العالية.

وفي الختام، يعتبر الموليبدينوم وسبائكه من المواد الأساسية لعناصر التسخين نظرًا لأدائها الاستثنائي في درجات الحرارة العالية وقوتها ومتانتها. ومن خلال الاختيار الدقيق وتركيب السبائك بعناية، يمكن تصميم هذه المواد لتلبية المتطلبات المحددة لمختلف التطبيقات الصناعية والمعملية، مما يضمن عمليات تسخين فعالة وموثوقة.

صيانة وأداء أفران تفريغ الموليبدينوم على المدى الطويل

يعد الحفاظ على أداء أفران تفريغ الموليبدينوم على المدى الطويل أمرًا بالغ الأهمية لضمان التشغيل المتسق والموثوق. تم تصميم هذه الأفران لتعمل في ظروف قاسية، ويمكن للصيانة المناسبة أن تمنع حدوث مشكلات مثل التصلب والانهيار وفقدان القوة في عناصر التسخين في درجات الحرارة العالية. فيما يلي إرشادات مفصلة للمساعدة في الحفاظ على سلامة وكفاءة فرن تفريغ الموليبدينوم الخاص بك.

صيانة عناصر التسخين

تعتبر عناصر تسخين الموليبدينوم من المكونات الهامة لأفران التفريغ. يجب صيانتها بعناية لمنع التلف وضمان طول العمر الافتراضي. بعد كل استخدام، افحص عناصر التسخين بحثًا عن أي علامات تلف. افحص الوصلات للتأكد من إحكامها لمنع حدوث مشكلات كهربائية. في حالة تلف عنصر التسخين، قد يكون من الممكن إصلاحه. يمكن عادةً إصلاح عناصر الموليبدينوم حتى ثلاث مرات لكل نطاق عنصر، ولكن هذا يتطلب احتياطات خاصة بسبب هشاشة الموليبدينوم واحتمال إطلاق أبخرة ثاني أكسيد الموليبدينوم السامة أثناء عملية الإصلاح.

تكييف عناصر التسخين الجديدة

يجب تكييف عناصر تسخين الموليبدينوم الجديدة لتحسين أدائها وطول عمرها. وينطوي ذلك على تسخين الفرن الفارغ إلى 1550 درجة مئوية وتثبيته عند درجة الحرارة هذه لمدة ساعة واحدة. تساعد هذه العملية على وضع طبقة زجاجية رقيقة وواقية على العناصر، مما يمنع التدهور المبكر. إذا احتاج الفرن إلى العمل لفترات طويلة في درجات حرارة أقل من 800 درجة مئوية، قم بإعادة تهيئة الأسطح باستخدام إجراء الحرق الأولي للحفاظ على سلامتها.

التحكم في معدلات التسخين

يعد معدل التسخين عاملًا حاسمًا في الحفاظ على السلامة الهيكلية لعناصر التسخين. يمكن أن يؤدي التسخين السريع إلى التمدد الحراري وتشوه الدرع الحراري. يوصى باستخدام معدل تسخين بطيء، خاصةً في مرحلة الحرارة العالية. على سبيل المثال، يمكن أن يؤدي تقليل معدل الانحدار لدرجات الحرارة 100-200 درجة مئوية أقل من درجة حرارة الفرن القصوى المقدرة إلى 60-100 درجة مئوية في الساعة إلى منع حدوث إجهاد لا داعي له على عناصر التسخين.

فحوصات التفريغ والتسرب

قبل بدء عملية التسخين، من الضروري التحقق من معدل تسرب الفراغ ودرجة التفريغ النهائية. ضمان بيئة تفريغ مناسبة أمر بالغ الأهمية لتشغيل الفرن بكفاءة. عندما لا تكون المعدات قيد الاستخدام، قم بتخزينها في حالة تفريغ الهواء. في حالة وجود مواد متطايرة داخل الفرن، يجب تجفيفه لمنع التلوث والتلف المحتمل لعناصر التسخين.

التعامل مع المنتجات والتحكم في الشوائب

عند التعامل مع المنتجات، يجب توخي الحذر لتجنب إسقاطها على سطح عناصر تسخين الموليبدينوم، حيث يمكن أن يتسبب ذلك في حدوث تلف. يجب ألا تتطاير المنتجات التي تحتوي على عناصر حديدية ذات نقاط انصهار منخفضة على حزام الموليبدينوم في الفرن، حيث يمكن أن يؤدي ذلك إلى ذوبانها بمرور الوقت. أمسك المنتجات بإحكام بكلتا يديك أو استخدم أدوات ميكانيكية لمنع السقوط العرضي. بالإضافة إلى ذلك، تحكم بدقة في محتوى الشوائب في المنتجات لمنع تلوث عناصر التسخين.

التوصيلات الكهربائية وأنظمة التبريد

عادةً ما يتم التوصيل الكهربائي لعناصر التسخين عن طريق وصلة كهربائية لعناصر التسخين عن طريق وصلة تغذية مبردة بالماء. تحتوي هذه الوصلة محكمة الغلق على الموصل الذي يحمل التيار إلى عنصر التسخين. وتتوفر وصلات التغذية في مختلف التصنيفات الحالية، بما في ذلك التصميمات عالية السعة. يمنع التبريد بالماء السخونة الزائدة، ومن الضروري استخدام نظام تبريد مغلق الحلقة ومؤرض مع مبردات غير موصلة مثل الماء منزوع الأيونات أو جلايكول الإيثيلين. يجب أن تكون خطوط التبريد مصنوعة من مواد غير موصلة مثل أنابيب البولي بروبلين لمنع سائل التبريد من أن يصبح جزءًا من الدائرة.

تصميم عناصر التسخين من أجل القوة

لضمان أن يحافظ سلك التسخين لفرن التفريغ على القوة اللازمة في درجات الحرارة العالية ويمنع التصلب أو الانهيار أو الترهل، يجب تصميم حجم بناء سلك التسخين بعناية. وهذا يشمل استخدام سلك المقاومة الحلزوني والاهتمام بقطر الانحناء، ودرجة الانحناء، والقطر الأوسط لعنصر التسخين. يجب تأمين جسم التسخين مقابل بطانة عزل فرن التفريغ، مع وضع 95 قطعة خزفية في بطانة العزل لتوفير مساحة تمدد مناسبة. أثناء الاستخدام، يجب وضع عناصر التسخين بشكل مناسب، بشكل عام على فترات تتراوح بين 100-200 مم، وتثبيتها بإحكام لمنع سلك المقاومة من الاستلقاء بشكل مسطح. وبالإضافة إلى ذلك، تجنب التلامس المباشر بين أسلاك الفرن لمنع حدوث دوائر كهربائية قصيرة، وذلك عادةً باستخدام صفائح العزل.

من خلال اتباع هذه الإرشادات الشاملة للصيانة والتصميم، يمكنك ضمان أداء وموثوقية فرن تفريغ الموليبدينوم على المدى الطويل، وإطالة عمر خدمته والحفاظ على الكفاءة التشغيلية المثلى.

تطبيقات أفران تفريغ الموليبدينوم في الصناعة

تلعب أفران تفريغ الموليبدينوم دورًا حاسمًا في مختلف القطاعات الصناعية نظرًا لقدرتها على العمل تحت درجات حرارة عالية وظروف تفريغ الهواء، مما يضمن التحكم الدقيق في عملية التسخين دون أكسدة أو تلوث. يستكشف هذا القسم التطبيقات المتنوعة لأفران تفريغ الموليبدينوم في صناعات مثل السيراميك والمعادن والإلكترونيات ومعالجة المواد الخاصة.

صناعة السيراميك

في صناعة السيراميك، تُعد أفران تفريغ الموليبدينوم ضرورية لإنتاج سيراميك عالي الجودة وكثيف بخصائص موحدة. تتيح هذه الأفران تلبيد السيراميك المتطور عند درجات حرارة تصل إلى 2400 درجة مئوية، وهو أمر بالغ الأهمية لتحقيق الخواص الميكانيكية والكهربائية والحرارية المطلوبة. وتمنع بيئة التفريغ أكسدة مساحيق السيراميك، مما يؤدي إلى منتجات ذات نقاء وأداء محسن. وتشمل التطبيقات إنتاج السيراميك التقني المستخدم في الإلكترونيات والفضاء والأجهزة الطبية.

علم المعادن

يستخدم قطاع التعدين على نطاق واسع أفران تفريغ الموليبدينوم لصهر المعادن ومعالجتها حرارياً. هذه الأفران مثالية لمعالجة المعادن المقاومة للحرارة مثل التنجستن والموليبدينوم والتنتالوم، والتي تتطلب نقاط انصهار عالية ومقاومة للأكسدة. ويساعد الصهر بالتفريغ على إزالة الشوائب والغازات المتطايرة، مما ينتج عنه معادن ذات نقاء وخصائص ميكانيكية فائقة. وبالإضافة إلى ذلك، تُستخدم هذه الأفران في المعالجة الحرارية للفولاذ عالي القوة والفولاذ المقاوم للصدأ وفولاذ الأدوات لتحقيق الصلابة والمتانة ومقاومة التآكل المطلوبة.

الإلكترونيات

في صناعة الإلكترونيات، يتم استخدام أفران تفريغ الموليبدينوم لإنتاج أجهزة أشباه الموصلات والدوائر المتكاملة. وتستخدم الأفران في عمليات مثل التلبيد والتلدين والانتشار، والتي تتطلب تحكمًا دقيقًا في درجة الحرارة وبيئة خالية من التلوث. تتيح إمكانيات درجات الحرارة العالية لأفران الموليبدينوم معالجة المواد المتقدمة مثل كربيد السيليكون ونتريد الغاليوم، والتي تعتبر ضرورية للجيل القادم من الأجهزة الإلكترونية.

معالجات المواد الخاصة

تُستخدم أفران تفريغ الموليبدينوم أيضًا في معالجات المواد المتخصصة في مختلف الصناعات. وتشمل هذه المعالجات:

- اللحام بالنحاس واللحام: توفر أفران تفريغ الهواء بيئة مثالية لعمليات اللحام بالنحاس واللحام، مما يضمن وجود وصلات عالية الجودة مع الحد الأدنى من الأكسدة والمسامية. وهذا أمر مهم بشكل خاص في صناعات الطيران والسيارات، حيث تكون الموثوقية والأداء أمرًا بالغ الأهمية.

- معالجة الوقود النووي: تُستخدم أفران الموليبدينوم لتصنيع كريات الوقود النووي، مما يضمن درجة نقاء وكثافة عالية. تساعد بيئة التفريغ في إزالة الشوائب والغازات المتطايرة، وهو أمر ضروري للسلامة النووية والأداء النووي.

- صهر الزجاج: في صناعة الزجاج، تُستخدم أفران تفريغ الموليبدينوم لصهر الزجاج عالي النقاء وصنع السيراميك التقني. تتيح درجات الحرارة العالية والجو المتحكم فيه إنتاج نظارات متخصصة ذات خصائص بصرية وميكانيكية فريدة من نوعها.

مزايا أفران التفريغ بالموليبدينوم

يقدم استخدام أفران تفريغ الموليبدينوم العديد من المزايا، بما في ذلك

- قدرات درجات الحرارة العالية: يمكن لعناصر تسخين الموليبدينوم أن تتحمل درجات حرارة تصل إلى 2400 درجة مئوية، مما يجعلها مناسبة لمعالجة المواد ذات درجات الحرارة العالية.

- التحكم في الغلاف الجوي: بيئة التفريغ تمنع الأكسدة والتلوث، مما يضمن منتجات عالية الجودة ذات خصائص متسقة.

- كفاءة الطاقة: أفران التفريغ مصممة لتكون موفرة للطاقة، مما يقلل من تكاليف التشغيل والتأثير البيئي.

- تعدد الاستخدامات: يمكن تهيئة أفران تفريغ الموليبدينوم للتطبيقات المختلفة، مما يجعلها أداة متعددة الاستخدامات في صناعات متعددة.

في الختام، لا غنى عن أفران تفريغ الموليبدينوم في الصناعة الحديثة، مما يتيح إنتاج مواد ومكونات عالية الجودة مع التحكم الدقيق والحد الأدنى من التلوث. وتمتد تطبيقاتها عبر السيراميك والمعادن والإلكترونيات ومعالجات المواد الخاصة، مما يسلط الضوء على دورها الحاسم في تطوير العمليات التكنولوجية والصناعية.

الاتجاهات والابتكارات المستقبلية في تقنية أفران تفريغ الموليبدينوم

يستعد مجال تكنولوجيا أفران تفريغ الموليبدينوم للتطورات والابتكارات الهامة التي من شأنها تعزيز الكفاءة وتوسيع نطاق التطبيقات في مختلف الصناعات. ومع ازدياد الطلب على المواد عالية الجودة وعمليات المعالجة الحرارية الدقيقة، أصبح تطوير أفران تفريغ الموليبدينوم المتقدمة أمرًا بالغ الأهمية.

تحسينات الكفاءة

أحد محاور التركيز الأساسية في تطور تكنولوجيا أفران تفريغ الموليبدينوم هو تعزيز الكفاءة التشغيلية. ومن المتوقع أن تؤدي الابتكارات في عناصر التسخين والمواد العازلة وأنظمة التحكم إلى تقليل استهلاك الطاقة وتحسين انتظام درجة الحرارة. على سبيل المثال، يمكن لدمج مواد العزل المتقدمة مثل ألياف السيراميك والعزل متعدد الطبقات أن يقلل بشكل كبير من فقدان الحرارة، وبالتالي تحسين كفاءة الطاقة الكلية للفرن.

علاوة على ذلك، يمكن أن يؤدي تطوير أنظمة التحكم الذكية التي تستخدم الذكاء الاصطناعي وخوارزميات التعلم الآلي إلى تحسين دورات التسخين والتنبؤ باحتياجات الصيانة وضبط المعلمات التشغيلية في الوقت الفعلي. يمكن لهذه الأنظمة تحليل كميات هائلة من البيانات التي يتم جمعها من أجهزة الاستشعار داخل الفرن لضمان الأداء الأمثل والحد الأدنى من وقت التوقف عن العمل.

تطبيقات جديدة

يفتح تعدد استخدامات أفران تفريغ الموليبدينوم مجالات جديدة للتطبيقات في المجالات الناشئة مثل التصنيع الإضافي والسيراميك المتقدم ومعالجة أشباه الموصلات. إن القدرة على التحكم في الغلاف الجوي ودرجة الحرارة بدقة عالية تجعل هذه الأفران مثالية لمعالجة المواد المتقدمة التي تتطلب ظروفًا بيئية محددة.

وفي مجال تصنيع المواد المضافة، يمكن استخدام أفران تفريغ الموليبدينوم في المعالجة اللاحقة للأجزاء المعدنية لضمان خلوها من الشوائب وتمتعها بالخصائص الميكانيكية المطلوبة. وبالمثل، في مجال إنتاج السيراميك المتقدم، يمكن لهذه الأفران تسهيل تلبيد الأشكال والتركيبات المعقدة التي لا يمكن استخدامها بالطرق التقليدية.

ابتكارات المواد

يعد تطوير سبائك ومركبات الموليبدينوم الجديدة مجالاً آخر من مجالات الابتكار. فعن طريق دمج عناصر مثل التيتانيوم والزركونيوم والمعادن الأرضية النادرة، يقوم الباحثون بابتكار سبائك الموليبدينوم مع تحسين القوة في درجات الحرارة العالية ومقاومة التآكل والتوصيل الحراري. يمكن لهذه المواد المتقدمة أن توسع نطاق درجات الحرارة التشغيلية لعناصر تسخين الموليبدينوم وتعزز متانتها.

علاوة على ذلك، يمكن أن يؤدي استخدام تكنولوجيا النانو في إنتاج عناصر تسخين الموليبدينوم إلى تحسينات كبيرة في أدائها. ويمكن للطلاءات ذات البنية النانوية أن تعزز من انبعاثية العناصر، مما يسمح بنقل الحرارة بكفاءة أكبر وتقليل استهلاك الطاقة.

الاعتبارات البيئية

نظرًا لأن اللوائح البيئية أصبحت أكثر صرامة، فإن تصميم أفران تفريغ الموليبدينوم يتطور أيضًا لتقليل البصمة البيئية. ويجري استكشاف الابتكارات في تصميم الأفران التي تقلل من توليد النفايات وتحسن قدرات إعادة التدوير. بالإضافة إلى ذلك، أصبح تطوير الأفران الموفرة للطاقة التي تتوافق مع المعايير الدولية لاستهلاك الطاقة أولوية للمصنعين.

الخلاصة

مستقبلأفران تفريغ الموليبدينوم مشرق، مع وجود العديد من الابتكارات التي تلوح في الأفق والتي ستؤدي إلى تحسينات في الكفاءة وتوسيع نطاق التطبيقات. ومن خلال الاستفادة من التطورات في علوم المواد وأنظمة التحكم والاستدامة البيئية، فإن الصناعة مهيأة لتلبية الطلب المتزايد على المواد عالية الجودة والمصممة بدقة. ومع استمرار تطور هذه التقنيات، فإنها ستلعب دورًا حاسمًا في تشكيل مستقبل مختلف الصناعات، بدءًا من صناعة الطيران والسيارات إلى الإلكترونيات والرعاية الصحية.

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

المقالات ذات الصلة

- تأثير أفران تلبيد الأسنان على جودة الاستعادة والمتانة

- ما يجب فعله وما لا يجب فعله أثناء تركيب عنصر التسخين بمبيد ثنائي سيليدينوم الموليبدينوم (MoSi2)

- الدليل الشامل لأفران الدثر: التطبيقات والأنواع والصيانة

- فرنك التفريغ الخاص بك يصل إلى درجة الحرارة المناسبة، لكن عمليتك لا تزال تفشل. إليك السبب.

- المتغير الخفي: لماذا نتائج فرن التفريغ الخاصة بك غير متناسقة، وكيفية إصلاحها بشكل دائم