التلبيد بالضغط الساخن للسيراميك المتقدم

التحديات في تلبيد كربيد البورون كربيد

ينطوي تلبيد كربيد البورون النقي على تحديات كبيرة بسبب طبيعته التساهمية العالية، والتي تتطلب درجات حرارة تتجاوز 2200 درجة مئوية للتكثيف الفعال. وتحقق طرق التلبيد التقليدية، على الرغم من استخدامها على نطاق واسع، عادةً ما تحقق كثافة نسبية تتراوح بين 80 و87% فقط، مما يقل عن خصائص المواد المطلوبة. وينبع هذا القيد من معامل الانتشار المنخفض المتأصل في كربيد البورون، مما يجعل من الصعب تحقيق التكثيف الكافي من خلال الوسائل التقليدية.

للتغلب على هذه العقبات، أصبح دمج إضافات التلبيد واعتماد عمليات متخصصة أمرًا ضروريًا. تعمل هذه المواد المضافة إما على تقليل الطاقة السطحية أو زيادة مساحة السطح، مما يسهل التكثيف بشكل أفضل. ومن بين التقنيات المختلفة، برز التلبيد بالضغط الساخن باعتباره الطريقة الأكثر فعالية لتصنيع كربيد البورون ومركباته. يمكن لهذه الطريقة، عند دمجها مع الإضافات المناسبة، أن تعزز معدل التكثيف بشكل كبير، مما يؤدي إلى مواد تقترب من كثافتها النظرية.

وتؤكد البيانات التجريبية كذلك على فعالية هذه الأساليب. على سبيل المثال، ثبت أن الكبس الساخن والتلبيد عند درجة حرارة 2150 درجة مئوية لمدة 10 دقائق فقط ينتج سيراميك كربيد البورون بكثافة نسبية تبلغ 91.6%. ينعكس هذا التحسن ليس فقط في الكثافة ولكن أيضًا في الخواص الميكانيكية، مثل معامل يونج 292.5 جيجا باسكال ونسبة بواسون 0.16 في درجة حرارة الغرفة. بالإضافة إلى ذلك، في نطاق درجة الحرارة من 0-1000 درجة مئوية، يظل معامل التمدد الخطي متناسبًا مع درجة الحرارة، بينما تُظهر الموصلية الحرارية اتجاهًا تنازليًا.

| حالة التلبيد | الكثافة النسبية (%) | معامل يونج (GPa) | نسبة بواسون |

|---|---|---|---|

| 2150 درجة مئوية، 10 دقائق | 91.6 | 292.5 | 0.16 |

لا يعالج استخدام التلبيد بالضغط الساخن مع المواد المضافة تحديات التكثيف فحسب، بل يمهد الطريق أيضًا لإنتاج سيراميك كربيد البورون عالي الأداء، وهو أمر بالغ الأهمية لمختلف التطبيقات الهندسية.

مزايا التلبيد بالضغط الساخن

يلعب التلبيد بالضغط الساخن مع المواد المضافة دورًا محوريًا في تعزيز معدلات التكثيف وخصائص المنتج الكلي لسيراميك كربيد البورون. وتحقق هذه التقنية تحسينات ملحوظة تصل إلى 91.6% من الكثافة النسبية، وهي قفزة كبيرة عن الطرق التقليدية التي عادةً ما تنتج كثافة نسبية تتراوح بين 80 و87% فقط.

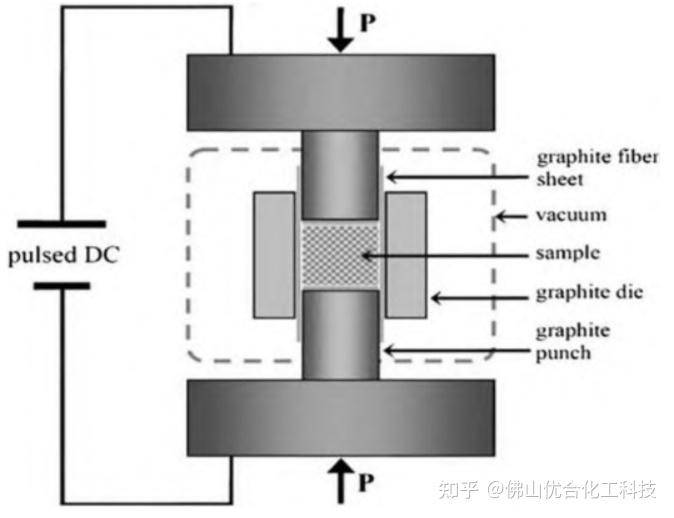

ينطوي التلبيد بالضغط الساخن على تسخين وضغط متزامنين، مما يقلل بشكل كبير من درجة حرارة التلبيد بحوالي 100 درجة مئوية إلى 150 درجة مئوية مقارنة بالتلبيد بالضغط العادي. ويكتمل هذا الانخفاض في درجة الحرارة بزيادة كبيرة في القوة الدافعة للتلبيد، والتي تزيد بمقدار 20 إلى 100 مرة عن ظروف الضغط العادي. تستفيد هذه العملية من حالة اللدونة الحرارية للمسحوق، حيث تكون مقاومة التشوه في حدها الأدنى، مما يسهل تدفق اللدائن وتكثيفها بسهولة. وبالتالي، يبلغ ضغط الصب المطلوب حوالي 1/10 فقط من الضغط اللازم لطرق الكبس على البارد.

وتتجاوز فوائد التلبيد بالضغط الساخن مجرد التكثيف. فالتطبيق المتزامن للحرارة والضغط يساعد في عمليات نقل الكتلة بين جزيئات المسحوق، بما في ذلك التلامس والانتشار والتدفق. ولا يؤدي ذلك إلى تقصير وقت التلبيد فحسب، بل يمنع أيضًا نمو الحبيبات مما ينتج عنه بنية دقيقة الحبيبات. علاوة على ذلك، يمكن أن تنتج هذه الطريقة أجسامًا ملبدة بكثافة نظرية تقريبًا، مع مسامية تقترب من الصفر، مما يجعلها فعالة للغاية في صناعة سيراميك عالي الجودة.

وباختصار، يتميز التلبيد بالضغط الساخن بقدرته على تحقيق كثافة فائقة وجودة المنتجات، مما يجعلها تقنية لا غنى عنها في مجال السيراميك المتقدم.

التلبيد بالضغط الساخن المستهدف

تعدين المساحيق لإعداد الهدف

يلعب تعدين المساحيق، وخاصةً الضغط الساخن بالتفريغ الهوائي دورًا حاسمًا في تحضير الأهداف المعدنية الحرارية وغير العضوية غير المعدنية. هذه الطريقة لا غنى عنها للمواد التي لا يمكن إنتاجها بفعالية باستخدام تقنيات الصب التقليدية. على سبيل المثال، عند التعامل مع السبائك المكونة من معادن ذات درجات انصهار وكثافات مختلفة بشكل كبير، غالبًا ما ينتج عن الصب بالذوبان تركيبات غير موحدة. وبالمثل، تمثل الأهداف غير المعدنية غير العضوية والمواد المركبة تحديات من الأفضل معالجتها من خلال تعدين المساحيق.

تتعدد مزايا تعدين المساحيق المعدنية في إعداد الهدف. فهي تسهّل إنشاء بنية بلورية دقيقة موحدة، وهو أمر ضروري لتعزيز أداء أهداف الاخرق. وبالإضافة إلى ذلك، توفر هذه التقنية كفاءة إنتاج عالية ووفورات في المواد، مما يجعلها فعالة من حيث التكلفة وفعالة من حيث الموارد. ونتيجة لذلك، أصبح تعدين المسحوق المعدني الطريقة السائدة لإعداد أهداف الاخرق، خاصة في الصناعات التي تتطلب دقة وأداءً عاليًا.

| الميزة | الوصف |

|---|---|

| بنية بلورية دقيقة موحدة | تضمن خصائص مواد متناسقة، وهي ضرورية للأهداف عالية الأداء. |

| كفاءة إنتاج عالية | تسريع عملية التصنيع وتلبية المتطلبات الصناعية بكفاءة. |

| توفير المواد | يقلل من النفايات واستخدام المواد الخام، مما يساهم في فعالية التكلفة. |

باختصار، تبرز تقنية تعدين المساحيق، بقدرتها على التغلب على قيود الطرق التقليدية، باعتبارها التقنية المفضلة لإعداد أهداف الاخرق. إن قدرتها على تقديم مواد موحدة وعالية الجودة بتكلفة منخفضة وكفاءة متزايدة تجعلها أداة لا غنى عنها في عمليات التصنيع المتقدمة.

تطبيقات الكبس الساخن بالتفريغ

الكبس الساخن بالتفريغ الهوائي هو تقنية متعددة الاستخدامات تُستخدم في المقام الأول لتصنيع أهداف مستوية كبيرة وعالية الكثافة، متجاوزةً بذلك القيود الكامنة في طرق الصب التقليدية. تُعد هذه العملية مفيدة بشكل خاص للمواد التي تتطلب حالة خالية من المسام، مما يضمن خصائص ميكانيكية أو حرارية أو بصرية مثالية.

التطبيقات الرئيسية

- مواد السيراميك: يُستخدم الكبس الساخن بالتفريغ على نطاق واسع في إنتاج مواد خزفية مختلفة، بما في ذلك:

- المواد المركبة

- : يتم تصنيع مواد مثل مركبات المصفوفات المعدنية ومركبات المصفوفات الخزفية باستخدام هذه التقنية.السيراميك المتقدم

- : ويشمل ذلك نيتريد السيليكون والسيراميك المختلط من Al2O3 وTiC/TiN والسيالون، وهي مواد ضرورية لأدوات القطع ومكونات الصمامات الثقيلة والمحامل والأجزاء المقاومة للتآكل في تكنولوجيا المعالجة.كربيد البورون (B4C)

- : يُستخدم B4C، المعروف بمقاومته الشديدة للتآكل، في تطبيقات الدروع وأجزاء التآكل عالية الإجهاد.السيراميك الوظيفي

: تتم معالجة مواد مثل PLZT (الرصاص-لانثانوم-زركونات-تيتانات) وغيرها من السيراميك الوظيفي المتقدم تحت أجواء محكومة مثل O2.

- قدرات المعالجةتعقيد الشكل

- : على الرغم من أنها مناسبة في المقام الأول للأشكال البسيطة مثل الألواح والكتل والأسطوانات، إلا أن الكبس الساخن بالتفريغ يمكن أن يستوعب الأشكال الهندسية الأكثر تعقيدًا مع تصميمات القوالب المتقدمة.قوة الضغط ودرجة الحرارة

: تعمل العملية في نطاق واسع من الضغوط (50 كيلو نيوتن إلى 800 طن) ودرجات الحرارة (حتى 2600 درجة مئوية)، مما يجعلها قابلة للتكيف مع مجموعة واسعة من المواد وأحجام المكونات (حتى قطر 1500 مم).

- المزايا مقارنةً بالطرق التقليديةالتكثيف

- : تحت درجة الحرارة والضغط المرتفعين، تترابط جزيئات المواد الخام، مما يؤدي إلى نمو كبير للحبيبات وتقليل الفراغات والحدود الحبيبية. وينتج عن ذلك جسم متكلس مضغوط متعدد الكريستالات مع بنية مجهرية محددة، مما يعزز كثافة المواد والأداء.تعدد الاستخدامات

: يمكن للعملية أن تستوعب عناصر تسخين مختلفة، مثل الجرافيت والموليبدينوم والتسخين بالحث ويمكن تهيئتها للضغط في اتجاه واحد أو اتجاهين، مما يوفر مرونة في معالجة المواد.

وبالتالي يبرز الكبس الساخن بالتفريغ بالتفريغ كتقنية بالغة الأهمية في مجال السيراميك المتقدم، مما يوفر الدقة والكفاءة في إنتاج مواد عالية الأداء.

وصلة اللحام بالانتشار المعدني/السيراميك

التحديات في لحام المعادن/السيراميك

يمثل تكامل المعادن والسيراميك من خلال اللحام تحديات كبيرة بسبب الاختلافات المتأصلة في هياكل الترابط الكيميائي والخصائص الحرارية. يُظهر السيراميك عادةً ترابطًا تساهميًا أو أيونيًا، بينما تتميز المعادن بالترابط المعدني. يؤدي هذا الاختلاف الجوهري في آليات الترابط إلى سلوكيات ميكانيكية وحرارية متباينة، مما يعقد عملية اللحام.

تتمثل إحدى الصعوبات الأساسية في المعاملات الكبيرة للتمدد الخطي بين السيراميك والمعادن. عادةً ما يكون للسيراميك معاملات تمدد حراري أقل مقارنةً بالمعادن، مما قد يؤدي إلى إجهادات حرارية كبيرة أثناء عملية اللحام. يمكن أن تتسبب هذه الإجهادات في حدوث تشقق أو تفكك في مكون السيراميك، أو حتى فشل وصلة اللحام. وللتخفيف من هذه المشاكل، غالبًا ما يكون من الضروري دمج آليات تخفيف الإجهاد الحراري، مثل دورات التسخين والتبريد المتحكم بها، لتقليل مخاطر الصدمة الحرارية.

بالإضافة إلى الضغوط الحرارية، لا يمكن المبالغة في الحاجة إلى طبقات وسيطة. تعمل هذه الطبقات كجسر بين المواد غير المتشابهة، مما يسهل التصاق أفضل ويقلل من خطر عدم التطابق الحراري. تشمل الطبقات الوسيطة شائعة الاستخدام مواد مثل التيتانيوم أو سبائك النيكل، والتي لها خصائص أكثر توافقًا مع كل من السيراميك والمعادن. يعد اختيار الطبقة الوسيطة المناسبة أمرًا بالغ الأهمية، حيث يجب أن تتمتع بتوصيل حراري جيد وقوة ميكانيكية وتوافق كيميائي مع كل من السيراميك والمكونات المعدنية.

يمكن أن يلعب استخدام أفران التلبيد بالضغط الساخن بالتفريغ دورًا محوريًا في مواجهة هذه التحديات. ومن خلال تطبيق الضغط ودرجة الحرارة المتحكم فيهما في بيئة مفرغة من الهواء، يمكن لهذه الأفران تعزيز عملية الربط بالانتشار، مما يضمن الحصول على وصلة لحام أكثر اتساقًا وقوة. لا تساعد هذه الطريقة في إدارة الضغوط الحرارية فحسب، بل تعمل أيضًا على تحسين الجودة والموثوقية الكلية للحام، مما يجعلها مناسبة للتطبيقات ذات درجات الحرارة العالية والضغط العالي.

وباختصار، فإن لحام المعادن والسيراميك محفوف بالتحديات، التي تنبع في المقام الأول من اختلاف هياكل الترابط الكيميائي ومعاملات التمدد الحراري. وغالبًا ما تتضمن الحلول الفعالة استخدام تقنيات تخفيف الإجهاد الحراري ودمج الطبقات الوسيطة التي تسهلها تقنيات التلبيد المتقدمة مثل التلبيد بالضغط الساخن بالتفريغ. وتهدف هذه الاستراتيجيات مجتمعة إلى إنشاء وصلة لحام مستقرة ومتينة قادرة على تحمل قسوة التطبيقات الصناعية المختلفة.

وصلة الانتشار في المرحلة الصلبة

يبرز توصيل الانتشار في المرحلة الصلبة كتقنية لحام قوية، وتقدر بشكل خاص لقدرتها على إنشاء وصلات ذات ثبات استثنائي وقوة عالية. وتعد هذه الطريقة مناسبة بشكل خاص للبيئات التي تتطلب مرونة ضد درجات الحرارة القصوى والعوامل المسببة للتآكل. ومع ذلك، تتوقف فعالية هذه التقنية على الإعداد الدقيق لظروف السطح واستخدام المعدات المتخصصة.

على سبيل المثال، تعد المحاذاة الدقيقة وإعداد السطح للمواد أمرًا بالغ الأهمية لضمان حدوث عملية الانتشار بشكل موحد، وبالتالي تعزيز متانة الوصلة. وغالبًا ما يتم تسهيل هذا المستوى من الدقة من خلال الآلات المتقدمة التي يمكنها التحكم في درجة الحرارة والضغط بدقة عالية، مما يضمن خضوع المواد للتحولات اللازمة دون المساس بسلامتها الهيكلية.

وعلاوة على ذلك، لا يخلو تطبيق وصلة الانتشار في المرحلة الصلبة في البيئات ذات درجات الحرارة العالية والبيئات المسببة للتآكل من التحديات. يجب اختيار المواد المعنية بعناية لضمان التوافق، وقد تكون الطبقات الوسيطة ضرورية للتخفيف من الاختلافات في معاملات التمدد الحراري بين السيراميك والمكونات المعدنية. على الرغم من هذه التعقيدات، فإن قدرة هذه الطريقة على إنتاج وصلات عالية الجودة وموثوقة تجعلها الخيار المفضل في الصناعات التي يكون فيها الأداء في ظل الظروف القاسية أمرًا بالغ الأهمية.

اتجاهات تطوير تقنية التلبيد بالضغط الساخن

التطبيقات والتحديات الحالية

على الرغم من استخدام التلبيد بالضغط الساخن على نطاق واسع، إلا أنه يواجه عقبات كبيرة بسبب تكاليفه التشغيلية العالية وتعقيداته التقنية. وعلى الرغم من هذه القيود، فقد أثبتت أنه لا غنى عنها في قطاعات متخصصة مثل الصناعات النووية والعسكرية، حيث تكون متطلبات المواد الصارمة ذات أهمية قصوى. ويؤكد نجاح هذه التقنية في هذه المجالات على إمكانياتها، حتى وإن كانت تصارع القيود الاقتصادية والتكنولوجية.

في مجال السيراميك المتقدم، كان التلبيد بالضغط الساخن فعالاً بشكل خاص في تحقيق معدلات تكثيف عالية، كما يتضح من تطبيقه في سيراميك كربيد البورون. ومع ذلك، تتطلب هذه العملية في كثير من الأحيان استخدام مواد مضافة لتعزيز التكثيف، مما قد يزيد من التكلفة الإجمالية والتعقيد. يسلط هذا السيف ذو الحدين - الفعال والمكلف في الوقت نفسه - الضوء على التحديات المستمرة في جعل التلبيد بالضغط الساخن أكثر سهولة وفعالية من حيث التكلفة للتطبيقات الصناعية الأوسع نطاقًا.

علاوة على ذلك، لا تقتصر القيود التقنية للتلبيد بالضغط الساخن على التكلفة فقط. فغالبًا ما تتطلب العملية تحكمًا دقيقًا في درجة الحرارة وتطبيق الضغط، وهو ما قد يكون من الصعب إدارته باستمرار. وتتطلب هذه العقبات التقنية معدات متطورة ومشغلين مهرة، مما يزيد من تعقيد اعتمادها على نطاق واسع. على الرغم من هذه التحديات، فإن قدرة هذه الطريقة على إنتاج سيراميك عالي الجودة وكثيف يجعلها أداة قيمة في الصناعات التي تكون فيها سلامة المواد أمرًا بالغ الأهمية.

الاتجاهات المستقبلية

يكمن مستقبل أفران التلبيد بالكبس الساخن بالتفريغ في دمج التقنيات المتطورة مثل النمذجة الرقمية وأتمتة الذكاء الاصطناعي. وتستعد هذه التطورات لإحداث ثورة في هذا المجال، ومعالجة التحديات التقنية الحالية وتعزيز كفاءة ودقة عملية التلبيد.

أحد المجالات الرئيسية التي يمكن أن يكون للذكاء الاصطناعي تأثير كبير فيها هو تحسين قوالب الضغط المتساوي الضغط. فغالبًا ما تعاني الطرق الحالية من تحقيق توزيع الضغط بشكل موحد، مما قد يؤدي إلى عدم الاتساق في المنتج النهائي. يمكن للمحاكاة التي تعتمد على الذكاء الاصطناعي والنماذج التنبؤية تحليل كميات هائلة من البيانات لتحديد أنماط التوزيع الأمثل للضغط، مما يضمن حصول كل جزء من القالب على الضغط اللازم. وهذا لا يحسّن من جودة السيراميك الملبد فحسب، بل يقلل أيضًا من احتمالية حدوث عيوب وأعطال.

وعلاوة على ذلك، يمكن الاستفادة من الذكاء الاصطناعي لأتمتة مراقبة معلمات التلبيد والتحكم فيها. من خلال التحليل المستمر للبيانات في الوقت الحقيقي من أجهزة الاستشعار المدمجة داخل الفرن، يمكن لأنظمة الذكاء الاصطناعي إجراء تعديلات فورية على درجة الحرارة والضغط والمتغيرات الحرجة الأخرى. يضمن هذا التحكم الديناميكي أن تظل عملية التلبيد ضمن النطاق الأمثل، مما يؤدي إلى نتائج أكثر اتساقًا وعالية الجودة.

وبالإضافة إلى الذكاء الاصطناعي، من المتوقع أن تلعب التطورات في النمذجة الرقمية دورًا حاسمًا. يمكن استخدام التصميم بمساعدة الحاسوب (CAD) وتحليل العناصر المحدودة (FEA) لمحاكاة عملية التلبيد حتى قبل أن تبدأ. يمكن لهذه المحاكاة أن تتنبأ بكيفية تصرف المواد المختلفة في ظل ظروف مختلفة، مما يسمح للمهندسين بضبط عملياتهم واختيار المواد. يمكن لهذا النهج الاستباقي أن يقلل بشكل كبير من الوقت والتكلفة المرتبطين بالتجارب والتجارب الخاطئة، مما يسرع من تطوير منتجات خزفية جديدة ومحسنة.

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تفحيم الخزف السني بالشفط

المقالات ذات الصلة

- فرن الكبس الساخن بالتفريغ: دليل شامل

- استكشاف القدرات المتقدمة لأفران التلبيد بالبلازما الشرارة (SPS)

- الدليل الشامل لأفران التلبيد بالضغط الفراغي: الفوائد والتطبيقات ومبدأ العمل

- إتقان اللحام بالنحاس في فرن التفريغ: التقنيات والتطبيقات والمزايا

- كيف يتفوق الذوبان بالحث الفراغي على الطرق التقليدية في إنتاج السبائك المتقدمة