مقدمة في التلبيد بالبلازما الشرارة (SPS)

التلبيد بالبلازما الشرارة (SPS) يمثل نهجًا رائدًا في تقنيات معالجة المواد الحديثة، مما أحدث ثورة في طريقة تلبيد المواد. تبرز هذه الطريقة المبتكرة من خلال استخدام نبضات التيار المباشر لتحقيق التسخين والتلبيد السريع، وتختلف بشكل كبير عن التقنيات التقليدية. تتضمن عملية SPS الفريدة من نوعها توليد بلازما شرارة من خلال تيارات نابضة، مما يسهل إنشاء مواد ذات خصائص فائقة. وبينما نتعمق أكثر في هذا الدليل الشامل، سنستكشف تعقيدات تقنية SPS، وتطبيقاتها العديدة في مختلف الصناعات، والمزايا الكبيرة التي تقدمها مقارنة بطرق التلبيد التقليدية. انضم إلينا بينما نكشف عن الإمكانات التحويلية لطرق التلبيد بالبلازما الشرارة في تشكيل مستقبل علوم المواد.

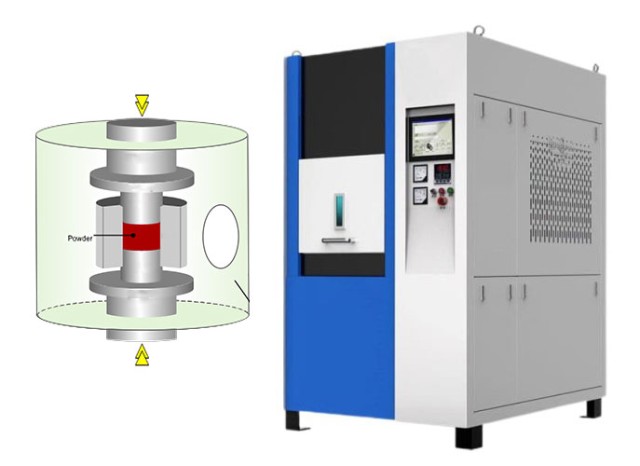

كيفية عمل فرن التلبيد بالبلازما الشرارة

التلبيد بالبلازما الشرارة الملبدة (SPS)، والمعروفة أيضًا باسم التلبيد بالتيار الكهربائي النبضي (PECS) أو التلبيد المنشط بالبلازما (PAS) أو تقنية التلبيد بمساعدة المجال (FAST)، هي تقنية تلبيد متطورة تستفيد من تيارات التيار المستمر النبضي العالي لتسخين مسحوق مضغوط داخل قالب/مثقاب. وتسمح هذه الطريقة بتطبيق قوى ضغط تصل إلى 250 كيلو نيوتن مع مخرجات محولات قادرة على الوصول إلى 10 فولت وتيارات تصل إلى 10 كيلو أمبير. يمكن ضبط أنماط التيار المستمر النبضي بقطاعات تشغيل وإيقاف تشغيل تتراوح من 0 إلى 255 مللي ثانية، مما يتيح التحكم الدقيق في عملية التلبيد.

تتميز عملية SPS بمعدلات التسخين والتبريد السريع، والتي يمكن أن تتجاوز 1000 درجة مئوية/الدقيقة و400 درجة مئوية/الدقيقة على التوالي، اعتمادًا على حجم الأداة وتصميمها. ويقلل هذا التدوير الحراري السريع من عمليات التخشين في درجات الحرارة المنخفضة ويحافظ على البنى النانوية الجوهرية حتى بعد التكثيف الكامل. تتم مراقبة درجة الحرارة داخل فرن SPS باستخدام بيرومتر مركزي يركز على الجزء السفلي من ثقب في الثقب العلوي، مما يضمن قياس درجة الحرارة بدقة بغض النظر عن خصائص العينة أو حجمها. يمكن تحقيق مراقبة إضافية لدرجة الحرارة باستخدام بيرومتر خارجي ومزدوجات حرارية مرنة موضوعة في مواقع مختلفة.

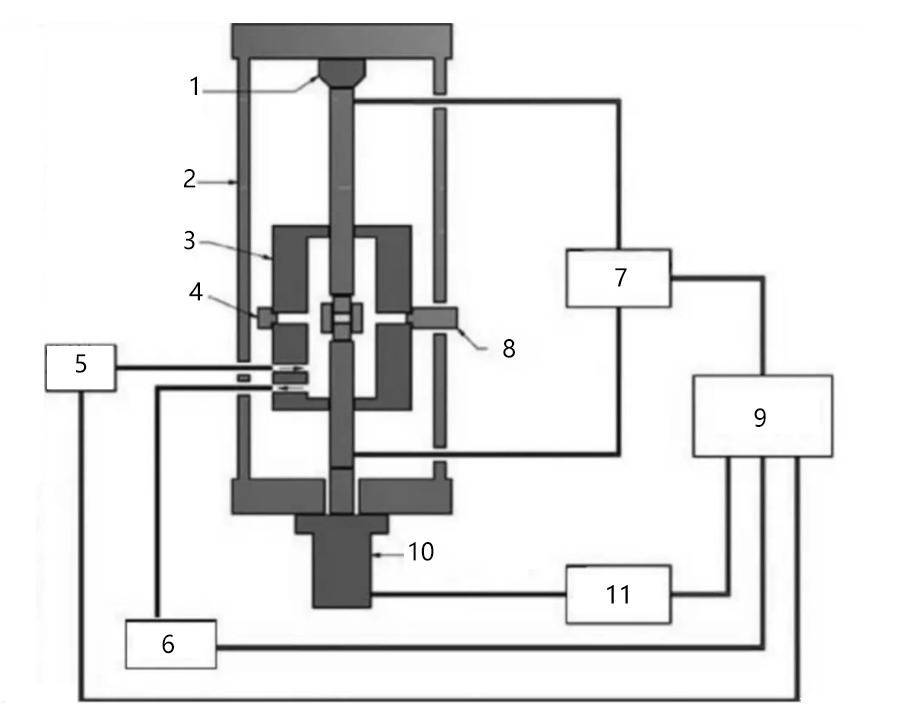

1. وحدة التحميل 2. إطار التحميل 3. غرفة التفريغ 4. نافذة المراقبة 5. قناة الغاز الخامل 6. مضخة التفريغ 7. مفتاح النبض 8. مقياس درجة الحرارة 9. نظام التحكم 10. الأسطوانة الهيدروليكية 11. النظام الهيدروليكي

تشمل المكونات الرئيسية لفرن SPS جهاز الضغط المحوري وقطب التثقيب المبرد بالماء وغرفة التفريغ. يطبق جهاز الضغط المحوري قوة الضغط اللازمة، بينما تساعد أقطاب التثقيب المبردة بالماء على إدارة الحرارة المتولدة أثناء العملية. تضمن حجرة التفريغ، إلى جانب نظام التحكم في الغلاف الجوي الذي يمكنه التبديل بين بيئات التفريغ والأرجون، ظروف التلبيد المثلى. ويكمل مزود الطاقة النبضي للتيار المستمر، إلى جانب نظام مياه التبريد وقياس الإزاحة وقياس درجة الحرارة ووحدات التحكم في السلامة، إعداد فرن SPS، مما يسهل التحكم الشامل في العملية وبرمجة دورة التلبيد من خلال واجهة شاشة تعمل باللمس سهلة الاستخدام.

يُستخدم فرن SPS على نطاق واسع في تلبيد مجموعة واسعة من المواد، بما في ذلك السيراميك والسيراميك والمعادن. تكمن مزاياه التقنية الأساسية في معدلات التسخين والتبريد العالية، مما يقلل بشكل كبير من أوقات المعالجة. لا يعزز التيار النبضي العالي التكثيف في المواد الموصلة للكهرباء فحسب، بل ينشط أيضًا آليات التلبيد المتعددة مثل إزالة أكسيد السطح والهجرة الكهربائية واللدونة الكهربائية. ويعمل هذا المزيج من الضغط الميكانيكي والمجال الكهربائي والمجال الحراري على تحسين الترابط والتكثيف بين الجسيمات بشكل كبير، مما يجعل SPS طريقة مفضلة لتحضير المواد عالية الأداء.

باختصار، تُعد عملية التلبيد بالبلازما الشرارة طريقة عالية الكفاءة والتحكم في تكثيف المواد، وتوفر أوقات معالجة سريعة وقدرة على الحفاظ على البنى المجهرية الدقيقة. وتمتد تطبيقاتها عبر مختلف المجالات، من السيراميك المتقدم إلى المركبات المعدنية، مما يسلط الضوء على تنوعها وأهميتها في علوم المواد والهندسة الحديثة.

مزايا استخدام التلبيد بالبلازما الشرارة في معالجة المواد

أحدثت تقنية التلبيد بالبلازما الشرارة (SPS) ثورة في مجال معالجة المواد من خلال تقديم مزايا كبيرة مقارنة بتقنيات التلبيد التقليدية. SPS هي تقنية تلبيد بمساعدة المجال تستخدم كلاً من درجة الحرارة والضغط لتحقيق التكثيف السريع للمواد. وتعد هذه الطريقة فعالة بشكل خاص في تلبيد مجموعة واسعة من المواد، بما في ذلك السيراميك والمعادن والمواد المركبة، بكفاءة ودقة ملحوظة.

معدلات التلبيد السريع

تتمثل إحدى أبرز مزايا طريقة التلبيد بالتقطيع الحراري والتخزين في قدرتها على تحقيق معدلات تلبيد سريعة. يمكن أن تستغرق طرق التلبيد التقليدية، مثل الكبس الساخن والتلبيد بدون ضغط، عدة ساعات لتحقيق التكثيف المطلوب. وعلى النقيض من ذلك، يمكن لطريقة التلبيد بالتلبيد الحراري والتلبيد بدون ضغط أن تكثف المواد في دقائق معدودة. ويصبح هذا التلبيد السريع ممكنًا بفضل معدلات التسخين العالية، والتي يمكن أن تتجاوز 500 درجة مئوية في الدقيقة. على سبيل المثال، يمكن الوصول إلى درجة حرارة 1200 درجة مئوية في أقل من 4 دقائق باستخدام SPS، مقارنةً بساعتين إلى 4 ساعات بالطرق التقليدية. هذه السرعة لا تعزز الإنتاجية فحسب، بل تقلل أيضًا من استهلاك الطاقة والتكاليف التشغيلية.

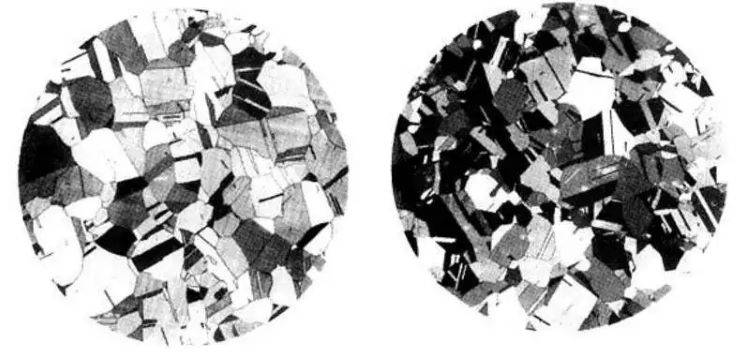

تلبيد الحبيبات الدقيقة

تسهّل تقنية SPS تلبيد الحبيبات الدقيقة، وهو أمر بالغ الأهمية لتحسين الخواص الميكانيكية والفيزيائية للمواد الملبدة. وتمنع معدلات التسخين السريعة نمو الحبيبات مما يسمح بإنشاء مواد ذات بنى مجهرية متحكم فيها. وهذا مفيد بشكل خاص لإنتاج المواد النانوية البلورية، حيث يعد الحفاظ على أحجام حبيبات صغيرة أمرًا ضروريًا لتحقيق خصائص فائقة. كما يعزز التلبيد دقيق الحبيبات أيضًا تجانس المنتجات الملبدة، مما يؤدي إلى أداء أكثر اتساقًا وموثوقية.

القدرة على التحكم في الكثافة والتدرجات الحرارية

يوفر SPS تحكمًا ممتازًا في الكثافة وتدرجات الحرارة داخل المواد الملبدة. يتم تحقيق هذا المستوى من التحكم من خلال التطبيق المتزامن لدرجة الحرارة والضغط، مما يسمح بإجراء تعديلات دقيقة على عملية التلبيد. يعد التحكم في الكثافة مهمًا بشكل خاص لإنشاء مواد بمستويات مسامية محددة أو تحقيق التكثيف الكامل. وبالإضافة إلى ذلك، يمكن لنظام SPS إنشاء تدرجات درجة حرارة داخل القالب، مما يتيح التلبيد المتزامن للمواد ذات نقاط انصهار مختلفة. هذه القدرة لا تقدر بثمن لإنتاج مواد متدرجة وظيفيًا (FGMs)، حيث تختلف التركيبات والخصائص مكانيًا.

كفاءة وصغر حجم أفران SPS

صُممت أفران SPS لتكون عالية الكفاءة وصغيرة الحجم، مما يجعلها مثالية لكل من التطبيقات البحثية والصناعية. إن التصميم المدمج لأفران SPS يقلل من المساحة الأرضية المطلوبة ويسمح بسهولة الاندماج في خطوط الإنتاج الحالية. وعلاوة على ذلك، يتم تعزيز كفاءة أفران SPS من خلال قدرتها على تحقيق معدلات تسخين وتبريد سريعة، مما يساهم في توفير الطاقة وخفض تكاليف التشغيل. تضمن آلية التسخين الداخلي، التي تتضمن تسخين جول لقالب الجرافيت ومسحوق القوالب، توزيعًا موحدًا للحرارة وتقلل من فقدان الحرارة، وبالتالي تحسين عملية التلبيد.

التنقية والتلبيد بالتنقية والتنشيط

تقدم SPS أيضًا مزايا فريدة من حيث التنقية والتلبيد بالتنشيط. يمكن لهذه العملية إزالة الغازات الممتزّة وأغشية الأكسيد من أسطح الجسيمات، مما يؤدي إلى واجهات أنظف وتحسين الترابط. ويتيح تأثير التنقية هذا، بالإضافة إلى تنشيط أسطح الجسيمات، تلبيد المواد التي يصعب معالجتها بخلاف ذلك. تعمل هذه القدرة على توسيع نطاق المواد التي يمكن تلبيدها بفعالية باستخدام SPS، بما في ذلك السيراميك والمواد المركبة المتقدمة.

وفي الختام، يوفر التلبيد بالبلازما الشرارة (SPS) العديد من المزايا التي تجعله خيارًا متفوقًا لمعالجة المواد. إن معدلات التلبيد السريع، وقدرات التلبيد الدقيق، والتحكم في الكثافة وتدرج درجة الحرارة، والكفاءة، والاكتناز، تجعلها أداة لا تقدر بثمن لكل من التطبيقات البحثية والصناعية. ومن خلال الاستفادة من هذه المزايا، تواصل تقنية SPS دفع حدود علوم المواد وهندستها، مما يتيح تطوير مواد مبتكرة وعالية الأداء.

تطبيقات التلبيد بالبلازما الشرارة في مختلف الصناعات

أحدثت تقنية التلبيد بالبلازما الشرارة (SPS) ثورة في عمليات التصنيع في العديد من الصناعات، مما أتاح إنشاء مواد متقدمة ذات خصائص فريدة من نوعها. تشتهر تقنية SPS بشكل خاص بقدرتها على إنتاج مواد عالية الكثافة ودقيقة الحبيبات بسرعة وبدرجات حرارة منخفضة نسبيًا، مما يجعلها طريقة مفضلة لتخليق المواد النانوية والسيراميك والمواد المركبة والزراعات الطبية.

المواد النانوية

يعد تحضير المواد النانوية أحد أهم تطبيقات تقنية SPS في تحضير المواد النانوية. تُظهر المواد النانوية خواص ميكانيكية وفيزيائية استثنائية بسبب صغر حجم حبيباتها، مما يعزز قوتها وليونتها. وتسهل تقنية SPS تركيب هذه المواد عن طريق تثبيط نمو الحبيبات أثناء عملية التلبيد. ويساعد التسخين السريع وأوقات التلبيد القصيرة المتأصلة في تقنية SPS في الحفاظ على حجم الحبيبات النانومترية، وهو أمر بالغ الأهمية لأداء المواد النانومترية. وتعد هذه التقنية فعالة بشكل خاص في تلبيد المساحيق التي يتم الحصول عليها من خلال طرق مثل السبائك الميكانيكية، والتي غالبًا ما يكون من الصعب توحيدها باستخدام الطرق التقليدية.

السيراميك والسيرميت

تُستخدم تقنية SPS أيضًا على نطاق واسع في إنتاج السيراميك والسيراميك عالي الكثافة ودقيق الحبيبات. وتسمح آلية التسخين الفريدة من نوعها في SPS، حيث تعمل كل جسيمات المسحوق والمسامات بينها كمصادر للحرارة، بالتكثيف السريع وتقليل أوقات التلبيد ودرجات الحرارة بشكل كبير. هذه الطريقة مفيدة للغاية للإنتاج الصناعي لأنها توفر الطاقة وتحسن كفاءة الإنتاج. وتعزز القدرة على إنتاج سيراميك بكثافة عالية وبنية حبيبية دقيقة من قوتها الميكانيكية ومتانتها، مما يجعلها مناسبة لمختلف التطبيقات الهندسية.

المواد الوظيفية المتدرجة

تُعد المواد الوظيفية المتدرجة، التي لها توزيع متدرج في اتجاهات معينة، مجالًا آخر قدمت فيه SPS إسهامات كبيرة. تكافح طرق التلبيد التقليدية مع درجات حرارة التلبيد المتفاوتة المطلوبة لكل طبقة في المواد المتدرجة. ومع ذلك، يمكن لطريقة التلبيد المتدرج أن تدير هذا التدرج بفعالية، مما يسمح بإنتاج هذه المواد المعقدة على نطاق صناعي. تضمن عملية التلبيد المتحكم بها في SPS أن تحقق كل طبقة الخصائص المطلوبة دون المساس بسلامة الهيكل العام.

الغرسات الطبية

في المجال الطبي، تُستخدم تقنية SPS لتصنيع الغرسات ذات الخصائص الميكانيكية والتوافق الحيوي المصممة خصيصًا. وتسمح القدرة على التحكم الدقيق في ظروف التلبيد بإنشاء غرسات ذات خواص ميكانيكية محددة تتطابق مع العظام البشرية، مما يعزز وظائفها وطول عمرها. وبالإضافة إلى ذلك، يمكن استخدام غرسات SPS لإنتاج هياكل مسامية تسهل نمو العظام، مما يحسن من تكامل الغرسات مع الأنسجة المحيطة بها.

المركبات والمواد ذات البنية النانوية

تلعب تقنية SPS دورًا أساسيًا في تصنيع المواد المركبة والمواد النانوية ذات البنية النانوية ذات الخصائص المحسنة مثل الخصائص المغناطيسية والكهرضغطية والكهربائية الحرارية والبصرية. وتساعد عملية التلبيد السريع في SPS في الحفاظ على البنية النانوية للمواد، وهو أمر بالغ الأهمية لأدائها. فعلى سبيل المثال، تُستخدم تقنية SPS في تلبيد الأنابيب النانوية الكربونية لتطوير أقطاب انبعاثات الإلكترونات الميدانية، مما يدل على تنوعها في التعامل مع أنواع مختلفة من المواد.

وفي الختام، برزت تقنية التلبيد بالبلازما الشرارة كتقنية متعددة الاستخدامات وقوية مع تطبيقات تمتد عبر مختلف الصناعات. وقدرتها على إنتاج مواد متقدمة وعالية الجودة ذات خصائص فريدة تجعلها أداة لا غنى عنها في التصنيع الحديث. ومع استمرار تقدم البحث والتطوير في هذا المجال، من المتوقع أن تتوسع التطبيقات المحتملة لتقنية التلبيد بالبلازما بشكل أكبر، مما يدفع عجلة الابتكار في علوم المواد والهندسة.

دراسات حالة: تطبيقات ناجحة في تلبيد البلازما الشرارة

أحدثت تقنية التلبيد بالبلازما الشرارة (SPS) ثورة في مجال علوم المواد، مما أتاح التلبيد والتكثيف السريع لمجموعة واسعة من المواد ذات الخصائص المحسنة. يعرض هذا القسم العديد من دراسات الحالة التي تسلط الضوء على التطبيقات الناجحة لتقنية التلبيد بالبلازما الشرارة في كل من الأوساط البحثية والصناعية، مما يدل على تنوعها وفعاليتها.

مواد تخزين الطاقة

يتمثل أحد أهم تطبيقات تقنية SPS في تطوير مواد متقدمة لتخزين الطاقة. على سبيل المثال، استُخدمت تقنية SPS لإنتاج بطاريات ليثيوم أيون عالية السعة مع أداء محسن. ومن خلال التحكم الدقيق في معاملات التلبيد، تمكن الباحثون من إنتاج مواد بطاريات ذات كثافة طاقة أعلى وعمر دورة حياة أفضل. ووفقًا للدراسات، أظهرت بطاريات الليثيوم أيون المعالجة بواسطة SPS زيادة بنسبة 20% في سعة تخزين الطاقة مقارنة بالطرق التقليدية، مما يجعلها مثالية للاستخدام في السيارات الكهربائية والإلكترونيات المحمولة.

الهندسة الطبية الحيوية

في مجال الهندسة الطبية الحيوية، لعبت تقنية SPS دورًا أساسيًا في إنشاء سيراميك مسامي لتوصيل الأدوية والسقالات لهندسة الأنسجة. تتطلب هذه المواد تحكمًا دقيقًا في بنيتها المجهرية لضمان توافقها مع الأنظمة البيولوجية. وتسمح تقنية SPS بتصنيع هياكل مسامية للغاية مع التحكم في أحجام مسامها التي تعتبر ضرورية لتوصيل الأدوية ونمو الأنسجة بشكل فعال. على سبيل المثال، استُخدمت سقالات هيدروكسيباتيت المعالجة بتقنية SPS في هندسة أنسجة العظام، مما يدل على توافق حيوي وقوة ميكانيكية فائقة مقارنة بالطرق التقليدية.

السيراميك المتقدم

كما تم استخدام SPS على نطاق واسع في إنتاج السيراميك المتقدم، مثل الموصلات الفائقة عالية الحرارة والسيراميك الكهرضغطية عالية الأداء. هذه المواد ضرورية لتطبيقات تتراوح بين نقل الطاقة وأجهزة الاستشعار والمشغلات. وتتيح تقنية SPS تكثيف هذه السيراميك في درجات حرارة منخفضة وأوقات أقصر، مما يحافظ على خصائصها الفريدة. على سبيل المثال، استُخدمت تقنية SPS لإنتاج موصلات فائقة من أكسيد النحاس الباريوم الباريوم (YBCO) بكثافات قريبة من الكثافة النظرية، مما أدى إلى تحسين درجات حرارة انتقال التوصيل الفائق بشكل كبير.

المعادن البينية والمركبات

يتجلى تعدد استخدامات تقنية SPS في معالجة المعادن البينية والمركبات. فقد تم استخدام SPS لإنشاء سبائك متطورة ذات خواص ميكانيكية وحرارية وكهربائية محسنة. على سبيل المثال، تم استخدام SPS لتخليق سبائك التيتانيوم ألومينايد (TiAl) البينية الفلزية التي تتميز بقوة فائقة في درجات الحرارة العالية ومقاومة للأكسدة. بالإضافة إلى ذلك، مكّنت تقنية SPS من إنتاج سيراميك ومعادن معززة بخصائص ميكانيكية محسنة، مثل مركبات مصفوفة التيتانيوم مع جزيئات السيراميك المدمجة، مما أدى إلى إنتاج مواد ذات قوة عالية ومقاومة للتآكل.

التطبيقات الصناعية

في الأوساط الصناعية، تم اعتماد SPS لإنتاج مواد مختلفة، بما في ذلك المواد المغناطيسية والمواد الصلبة والمواد الوظيفية المتدرجة. على سبيل المثال، نجحت شركات يابانية مثل شركة Ohta Seiki في تطبيق تقنية SPS لإنتاج مواد فائقة الصلابة بنسبة 100% من المراحيض فائقة الصلابة بنسبة 100%، حيث تم توريدها إلى أكثر من 40 شركة مصنعة في اليابان وخارجها. وتستخدم هذه المواد في مجموعة واسعة من التطبيقات، من أدوات القطع إلى المكونات الإلكترونية، مما يدل على قابلية التوسع الصناعي لمواد SPS.

الخلاصة

توضّح دراسات الحالة المعروضة هنا قابلية التطبيق الواسعة لمصادر الطاقة الشمسية الحرارية في مختلف المجالات، من تخزين الطاقة إلى الهندسة الطبية الحيوية والمواد المتقدمة. إن قدرة SPS على تلبيد المواد وتكثيفها بسرعة في درجات حرارة منخفضة، إلى جانب التحكم الدقيق في العملية، يجعلها أداة لا تقدر بثمن لعلماء المواد والمهندسين. ومع استمرار تقدم البحث والتطوير، من المتوقع أن تتوسع التطبيقات المحتملة لتقنية SPS بشكل أكبر، مما يعزز مكانتها كتقنية رائدة في معالجة المواد.

التحديات والاعتبارات في SPS

يطرح تطبيق تقنية التلبيد بالبلازما الشرارة (SPS) العديد من التحديات والاعتبارات التي يجب على المؤسسات معالجتها للاستفادة الكاملة من فوائدها. وتشمل هذه التحديات ارتفاع تكاليف المعدات والتعقيدات التشغيلية والحاجة إلى التدريب المتخصص. يعد فهم هذه التحديات ووضع استراتيجيات للتغلب عليها أمرًا بالغ الأهمية لتحقيق التكامل الناجح واستخدام تقنية التلبيد بالبلازما الشرارة.

تكاليف المعدات

تتمثل إحدى العوائق الرئيسية التي تحول دون اعتماد تكنولوجيا خدمات الصحة والسلامة والصحة النباتية في ارتفاع الاستثمار الأولي المطلوب للمعدات. إن أنظمة SPS متطورة وتتضمن ميزات متقدمة مثل التحكم الدقيق في درجة الحرارة والضغط وأنظمة التفريغ وإمدادات الطاقة المتخصصة. لا تزيد هذه المكونات من التكلفة الأولية فحسب، بل تتطلب أيضًا صيانة ومعايرة دورية لضمان الأداء الأمثل.

التعقيدات التشغيلية

تنطوي عمليات SPS على مراحل متعددة، بما في ذلك إنشاء التفريغ والضغط والتسخين بالمقاومة والتبريد المتحكم فيه. وتتطلب كل مرحلة مراقبة وتعديل دقيقين لمنع العيوب وضمان خصائص المواد المطلوبة. ويتطلب تعقيد هذه العمليات مستوى عالٍ من الخبرة الفنية والاهتمام الدقيق بالتفاصيل، الأمر الذي قد يمثل تحديًا للمؤسسات التي ليس لديها خبرة سابقة في تقنيات التلبيد المتقدمة.

التدريب المتخصص

نظرًا للطبيعة التقنية لتقنيات التلبيد والتجهيز الصناعي، يجب أن يخضع الموظفون المشاركون في تشغيل وصيانة المعدات لتدريب متخصص. وينبغي ألا يقتصر هذا التدريب على التشغيل الأساسي لنظام SPS فحسب، بل يجب أن يغطي أيضًا موضوعات متقدمة مثل تحسين العملية واستكشاف الأخطاء وإصلاحها وبروتوكولات السلامة. يمكن أن تكون التكلفة والوقت اللازمين لهذا التدريب كبيرين، مما قد يؤدي إلى تأخير تنفيذ تكنولوجيا معالجات الصحة والسلامة والصحة النباتية.

استراتيجيات التغلب على التحديات

للتغلب على هذه التحديات، يمكن للمؤسسات اعتماد عدة استراتيجيات:

-

الاستثمار في المعدات عالية الجودة: على الرغم من ارتفاع التكلفة الأولية، إلا أن الاستثمار في معدات موثوقة وعالية الجودة في مجال خدمات الصحة والسلامة والصحة النباتية يمكن أن يقلل من تكاليف الصيانة والتشغيل على المدى الطويل. كما يمكن أن يساعد اختيار المعدات من الشركات المصنعة ذات السمعة الطيبة مع شبكات دعم وخدمة قوية في التخفيف من المشاكل التي تنشأ أثناء التشغيل.

-

التعاون والشراكات: يمكن أن توفر الشراكة مع المؤسسات البحثية أو الشركات الأخرى التي لديها خبرة في مجال SPS رؤى ودعم قيّم. يمكن أن تساعد المشاريع التعاونية في مشاركة التكلفة والخبرة المطلوبة للتنفيذ الناجح.

-

التدريب والتطوير المستمر: يمكن أن يضمن الاستثمار في التدريب المستمر للموظفين أن يظلوا على اطلاع دائم بأحدث التقنيات وأفضل الممارسات في مجال خدمات الصحة والسلامة والصحة النباتية. ويمكن تحقيق ذلك من خلال ورش العمل والدورات التدريبية عبر الإنترنت وجلسات التدريب العملي.

-

تحسين العمليات: يمكن أن يساعد تطوير عمليات قوية وموثقة وموحدة بشكل جيد في تقليل التباين وتحسين اتساق النتائج. وينطوي ذلك على إجراء تجارب دقيقة والتحقق من صحة العمليات لتحديد الظروف المثلى لكل مادة وتطبيق.

-

التركيز على البحث والتطوير: إن الانخراط في البحث والتطوير المستمر يمكن أن يساعد المؤسسات على البقاء في طليعة تكنولوجيا SPS. ويمكن أن يشمل ذلك استكشاف مواد جديدة وتحسين العمليات الحالية وتطوير تطبيقات مبتكرة للمكونات المنتجة في مجال الملوثات العضوية الثابتة.

الخاتمة

على الرغم من أن تطبيق تكنولوجيا معايير الصحة والسلامة والصحة النباتية يطرح العديد من التحديات، إلا أنه يمكن إدارتها بفعالية من خلال الاستراتيجيات والاستثمارات الصحيحة. من خلال معالجة التكاليف المرتفعة والتعقيدات التشغيلية ومتطلبات التدريب، يمكن للمؤسسات إطلاق الإمكانات الكاملة لتقنية SPS، مما يؤدي إلى تقدم كبير في علوم المواد والتصنيع.

الاتجاهات المستقبلية في التلبيد بالبلازما الشرارة

تستمر تقنية التلبيد بالبلازما الشرارة (SPS)، المعروفة بقدرات التلبيد السريع في درجات حرارة منخفضة نسبيًا، في التطور، مما يوفر تطورات كبيرة في الكفاءة وقابلية التوسع وتنوع التطبيقات. مع تزايد الطلب على المواد الجديدة وعمليات التصنيع الفعالة، تقف تقنية SPS في طليعة الابتكار التكنولوجي في علم المواد.

تحسينات الكفاءة

أحد مجالات التركيز الأساسية في تكنولوجيا SPS هو تعزيز كفاءتها. يمكن أن تستغرق طرق التلبيد التقليدية وقتًا طويلاً وتستهلك الكثير من الطاقة، في حين أن تقنية SPS تقلل بشكل كبير من وقت المعالجة واستهلاك الطاقة. وتهدف التطورات المستقبلية إلى زيادة تحسين هذه الجوانب من خلال تحسين تقنيات التيار النبضي وتحسين أنظمة التحكم في أجهزة SPS. على سبيل المثال، يمكن أن تتيح التطورات في أنظمة الإمداد بالطاقة والتحكم في أنظمة التحكم إمكانية التحكم في درجة الحرارة والضغط بشكل أكثر دقة، مما يؤدي إلى عمليات تلبيد أكثر كفاءة.

تحسينات قابلية التوسع

تعد قابلية التوسع جانباً آخر بالغ الأهمية في تقنية SPS. في الوقت الحالي، تُستخدم تقنية SPS في الغالب في البيئات المختبرية والإنتاج على نطاق صغير. ومع ذلك، لتلبية المتطلبات الصناعية، ستحتاج أنظمة SPS المستقبلية إلى التعامل مع أحجام أكبر وأشكال أكثر تعقيدًا. يستكشف الباحثون مواد وتصميمات جديدة للقوالب يمكنها تحمل ضغوط ودرجات حرارة أعلى، مما يضمن سلامة القوالب وإمكانية إعادة استخدامها. بالإضافة إلى ذلك، يمكن لدمج الروبوتات المتقدمة والأتمتة في معدات تصنيع القوالب ذات القوالب الصغيرة أن يسهل إنتاج أجزاء أكبر وأكثر تعقيدًا، مما يجعل من تصنيع القوالب الصغيرة خيارًا قابلاً للتطبيق في التصنيع بكميات كبيرة.

التوسع في أنواع المواد والصناعات الجديدة

تُستخدم تقنية SPS تقليديًا في تلبيد المعادن والسيراميك. ومع ذلك، توفر قدراتها الفريدة إمكانية التوسع في أنواع مواد وصناعات جديدة. ومن المرجح أن تركز الأبحاث المستقبلية على تطبيق تقنية SPS على مجموعة أوسع من المواد، بما في ذلك البوليمرات والمواد المركبة والمواد النانوية. ويمكن أن يفتح هذا التوسع تطبيقات جديدة في قطاعات مثل الإلكترونيات والفضاء والهندسة الطبية الحيوية، حيث يكون التحكم الدقيق في خصائص المواد أمرًا بالغ الأهمية.

الفوائد البيئية والاقتصادية

كما أن الفوائد البيئية والاقتصادية لطبقة SPS تدفع أيضًا تطورها المستقبلي. تتماشى عملية إنتاج SPS الموفرة للطاقة ومنخفضة النفايات مع أهداف الاستدامة العالمية. ومع تزايد بحث الصناعات عن حلول تصنيع صديقة للبيئة بشكل متزايد، يمكن أن تصبح SPS طريقة مفضلة لإنتاج مواد عالية الأداء. وعلاوة على ذلك، يمكن أن يؤدي تقليل أوقات المعالجة وانخفاض تكاليف الطاقة المرتبطة ب SPS إلى تحقيق وفورات اقتصادية كبيرة، مما يجعلها خيارًا جذابًا للمصنعين.

التكامل والتعاون التكنولوجي

أخيراً، من المرجح أن ينطوي مستقبل تكنولوجيا SPS على تكامل أكبر مع تقنيات التصنيع المتقدمة الأخرى والجهود التعاونية في مختلف المجالات. على سبيل المثال، يمكن أن يؤدي الجمع بين تقنية SPS وتقنيات التصنيع المضافة إلى إنشاء عمليات تصنيع هجينة تستفيد من نقاط القوة في كلتا التقنيتين. بالإضافة إلى ذلك، يمكن أن يؤدي البحث متعدد التخصصات الذي يشمل علوم المواد والهندسة الكهربائية والهندسة الميكانيكية إلى تحقيق اختراقات في فهم عملية SPS وتحسينها.

وفي الختام، فإن مستقبل عملية التلبيد بالبلازما الشرارة واعد، مع وجود تطورات محتملة من شأنها أن تجعلها تقنية أكثر كفاءة وقابلية للتطوير وتنوعًا. ومع استمرار البحث والتطوير، يمكن أن تُحدث عملية التلبيد بالبلازما الشرارة ثورة في الطريقة التي ننتج بها المواد المتقدمة، مما يساهم في الابتكارات في مختلف الصناعات ويعزز ممارسات التصنيع المستدام.

الخاتمة: دور الملوثات العضوية الثابتة في تشكيل علم المواد

في الختام، فإنتلبيد البلازما الشرارة (SPS) كتقنية تحويلية في مجال علوم المواد. إن قدرتها على تلبيد المواد بسرعة على مستويات الحبيبات الدقيقة، إلى جانب كفاءتها وتعدد استخداماتها، تضع تقنية SPS كحجر الزاوية في معالجة المواد الحديثة. وبينما نتطلع إلى المستقبل، تستعد تقنية SPS لقيادة الابتكارات الهامة وتوسيع نطاق تطبيقاتها في مختلف الصناعات وتمهيد الطريق لتطوير مواد متقدمة عالية الأداء. ومما لا شك فيه أن التطور المستمر لتكنولوجيا SPS واعتمادها سيشكل مستقبل علم المواد، مما يوفر إمكانيات وحلولاً جديدة لتحديات المواد المعقدة.

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ