مقدمة عن أفران التلبيد بالبلازما الشرارة (SPS)

أفران التلبيد بالبلازما الشرارة (SPS) تمثل تقنية متطورة في مجال علوم المواد، حيث تقدم نهجًا فريدًا للتلبيد من خلال استخدام تيار نبضي متقطع لتوليد البلازما. يتعمق هذا الدليل الشامل في تعقيدات تقنية SPS، ويستكشف مكوناتها مثل جهاز الضغط المحوري والقطب الكهربائي المثقب المبرد بالماء وغرفة التفريغ. من خلال فهم الميزات الرئيسية والتطبيقات المتنوعة لتقنية SPS، يمكننا أن نقدر كيف تُحدث هذه التقنية ثورة في التلبيد السريع والفعال والعالي الجودة لمختلف المواد، من المعادن والسيراميك إلى المواد النانوية والمواد المركبة.

الميزات الرئيسية لأفران التلبيد بالبلازما الشرارة

لقد أحدثت أفران التلبيد بالبلازما الشرارة (SPS) ثورة في مجال علوم المواد بفضل قدراتها الفريدة وأوقات المعالجة السريعة. وتستخدم هذه الأفران تيار تيار مستمر عالي النبض لتسخين وتلبيد المساحيق المدمجة مما يوفر العديد من المزايا المتميزة عن طرق التلبيد التقليدية. نتناول هنا الميزات الرئيسية لأفران SPS، بما في ذلك التلبيد السريع، والتلبيد بالتنقية والتنشيط، والتلبيد بالحبيبات الدقيقة، والتلبيد بدرجة حرارة واسعة النطاق، والتلبيد بالتحكم في الكثافة، والتلبيد بالتدرج في درجة الحرارة.

التلبيد السريع

تتمثل إحدى أهم مزايا أفران SPS في قدرتها على تحقيق التلبيد السريع. حيث يمكن أن يتجاوز معدل التسخين 500 درجة مئوية/دقيقة، وهو أسرع بكثير من الطرق التقليدية مثل الكبس الساخن والكبس المتساوي الحرارة (HIP) والتلبيد بدون ضغط. ويسمح معدل التسخين السريع هذا بأوقات تلبيد أقصر بكثير، وغالبًا ما يقلل العملية من ساعات إلى دقائق معدودة. كما أن معدلات التسخين والتبريد السريعة تقلل أيضًا من عمليات التلبيد الخشنة وتساعد في الحفاظ على البنى النانوية الجوهرية للمادة بعد التكثيف الكامل.

التنقية والتلبيد بالتنقية والتنشيط

توفر أفران SPS عملية تلبيد تنقية وتنشيط فريدة من نوعها. يستحث تيار التيار المستمر النبضي العالي النبضي تأثير تنقية سطح الجسيمات، مما يزيل الغازات الممتصة وأغشية الأكسيد. وتتيح عملية التنقية هذه، إلى جانب تأثير تنشيط سطح الجسيمات، تلبيد المواد التي يصعب تلبيدها تقليديًا. وهذه الميزة مفيدة بشكل خاص للمواد ذات متطلبات النقاء العالية أو تلك الحساسة للملوثات السطحية.

تلبيد الحبيبات الدقيقة

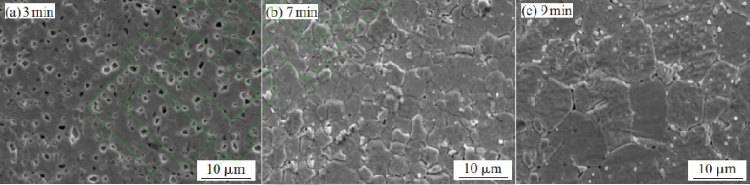

يمنع الارتفاع السريع في درجة الحرارة في أفران SPS نمو الحبيبات مما يسمح بتنظيم البنية المجهرية وإعداد أجسام ملبدة دقيقة الحبيبات. وتجعل هذه الميزة من التلبيد بالحرارة العالية طريقة ممتازة لتحضير المواد النانوية البلورية. من خلال التحكم في معلمات التلبيد، يمكن للباحثين تحقيق حجم الحبيبات والبنية المجهرية المطلوبة، وهو أمر بالغ الأهمية لتحسين الخواص الميكانيكية والكهربائية والحرارية للمادة.

التلبيد بدرجة حرارة واسعة النطاق

يمكن أن تعمل أفران SPS على نطاق واسع من درجات الحرارة، بدءًا من درجات الحرارة المنخفضة إلى 2300 درجة مئوية. هذا النطاق الواسع لدرجات الحرارة يجعل أفران SPS متعددة الاستخدامات لتلبيد مجموعة متنوعة من المواد، بما في ذلك السيراميك والمعادن والمواد المركبة. وتعد القدرة على الوصول إلى درجات حرارة عالية بسرعة وكفاءة مفيدة بشكل خاص للمواد التي تتطلب معالجة بدرجة حرارة عالية لتحقيق التكثيف الكامل والخصائص المثلى.

التلبيد بالتحكم في الكثافة

ميزة أخرى بارزة لأفران SPS هي قدرتها على التحكم في كثافة الجسم الملبد. من الأجسام المسامية إلى الأجسام الملبدة الكثيفة بالكامل، توفر أفران SPS تحكمًا مرنًا في الكثافة. ويتم تحقيق ذلك من خلال ضبط معلمات التلبيد، مثل القوة المطبقة وحركة المكبس والتيار. يعد التحكم الدقيق في الكثافة أمرًا ضروريًا لتكييف خصائص المواد مع تطبيقات محددة، كما هو الحال في صناعات الطيران والسيارات والصناعات الطبية.

التلبيد المتدرج في درجة الحرارة

يمكن لأفران SPS أن تخلق تدرجًا في درجة الحرارة داخل القالب، مما يسمح بالتلبيد المتزامن للمواد ذات نقاط انصهار مختلفة. هذه الميزة مفيدة بشكل خاص لإعداد المواد المتدرجة وظيفياً (FGMs)، حيث تتطلب طبقات أو مناطق مختلفة من المواد ظروف معالجة مختلفة. وتتيح القدرة على إنشاء تدرج في درجة الحرارة (مئات الدرجات المئوية/ملم) داخل القالب إنتاج مواد معقدة ومتعددة الطبقات ذات خصائص ووظائف مصممة خصيصًا.

وفي الختام، توفر أفران SPS مجموعة من الميزات المتقدمة التي تجعلها أداة قوية في مجال علوم المواد. كما أن قدرتها على تحقيق التلبيد السريع، والتلبيد بالتنقية والتنشيط، والتلبيد الدقيق، والتلبيد بدرجة حرارة واسعة النطاق، والتلبيد بالتحكم في الكثافة، والتلبيد المتدرج في درجة الحرارة، يجعلها متعددة الاستخدامات وفعالة لمجموعة واسعة من التطبيقات. ومع استمرار تقدم البحث والتطوير في هذا المجال، تستعد أفران SPS للعب دور متزايد الأهمية في إنتاج مواد عالية الأداء.

تعدد الاستخدامات في معالجة المواد باستخدام أفران SPS

تلبيد البلازما الشرارة الملبدة (SPS) هي تقنية عالية الكفاءة ومتعددة الاستخدامات تستخدم في تلبيد مجموعة واسعة من المواد، بما في ذلك المعادن والسيراميك والمواد النانوية والمواد المركبة. وتستفيد هذه الطريقة من نبضات التيار المباشر لتوليد بلازما شرارة بين الجسيمات، مما يسهل عمليات التسخين والتكثيف السريع. وتشتهر طريقة SPS بقدرتها على تحقيق تحضير مواد عالية الجودة مع مزايا كبيرة مقارنة بطرق التلبيد التقليدية.

قابلية تطبيق SPS على نطاق واسع

المواد النانوية

تعتبر تقنية SPS فعالة بشكل خاص في تحضير المواد النانوية. فغالبًا ما تكافح طرق التلبيد التقليدية للحفاظ على حجم الحبيبات النانومترية وتحقيق الكثافة الكاملة. تعمل تقنية SPS، بتسخينها السريع وأوقات التوليف القصيرة، على كبح خشونة الحبيبات بشكل فعال. وتسمح هذه العملية السريعة أيضًا بالاحتفاظ بالعيوب والبنى الفرعية في المسحوق، وهو ما يمكن أن يكون مفيدًا لتخليق المواد القابلة للتركيب والمواد النانوية.

المواد الوظيفية المتدرجة

المواد الوظيفية المتدرجة الوظيفية (FGMs) هي مواد مركبة ذات توزيع متدرج في اتجاه معين، وغالبًا ما تتطلب درجات حرارة تلبيد مختلفة لكل طبقة. تُعد الطرق التقليدية مثل الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD) مكلفة وصعبة للإنتاج الصناعي. تتغلب SPS على هذه التحديات من خلال تمكين تلبيد المواد ذات التدرجات في مقاومة الحرارة ومقاومة التآكل والصلابة والتوصيل والمسامية، مع القدرة على التعامل مع طبقات متعددة.

المواد الكهرومغناطيسية

تُستخدم تقنية SPS أيضًا في إنتاج مواد كهرومغناطيسية متنوعة، بما في ذلك عناصر التحويل الكهرو-كهربائية حرارية والمواد المستخدمة في مجال الإلكترونيات مثل المواد فائقة التوصيل والمواد المغناطيسية والمواد العازلة وغيرها. وهذه المواد ضرورية لتطبيقات تتراوح بين تخزين الطاقة والهندسة الطبية الحيوية.

المركبات بين الفلزية

تتطلب المركبات بين الفلزية، المعروفة بهشاشتها ونقاط انصهارها العالية، عمليات متخصصة لتحضيرها. وتوفر SPS طريقة فعالة لتحضير هذه المركبات من خلال استخدام التسخين الذاتي والتنشيط السطحي بين الجسيمات، مما يتيح التلبيد السريع في درجات حرارة منخفضة.

سيراميك وسيرميت عالي الكثافة ودقيق الحبيبات

تقلل عملية SPS بشكل كبير من أوقات التلبيد وتقلل من درجات الحرارة من خلال الاستفادة من الحرارة المتولدة داخل كل جسيم مسحوق والفجوات بينها. وهذا يجعل من SPS طريقة ممتازة لإعداد السيراميك عالي الكثافة ودقيق الحبيبات والسيرميت، والتي تعتبر ضرورية لمختلف التطبيقات الصناعية.

مزايا SPS

- أوقات دورات أقصر: يقلل SPS بشكل كبير من دورات التلبيد من ساعات أو أيام إلى دقائق فقط، مما يعزز الإنتاجية وقدرات تطوير المواد بسرعة.

- انخفاض درجات حرارة التلبيد: يسمح بالتلبيد في درجات حرارة أقل مقارنة بالعمليات التقليدية، وهو أمر مفيد بشكل خاص للمواد الحساسة للحرارة.

- تحكم عالي الدقة في العملية: يوفر نظام SPS تحكمًا دقيقًا في معلمات التلبيد مثل درجة الحرارة والضغط، مما يضمن تحقيق أفضل النتائج ويتيح إنشاء كيميائيات فريدة غير ممكنة بالطرق التقليدية.

- تعدد الاستخدامات: يمكنه تكثيف مجموعة واسعة من المواد، من المعادن ذات درجة الانصهار المنخفضة إلى السيراميك فائق الحرارة، وحتى ربط المواد غير المتشابهة التي تتطلب توزيعات غير منتظمة لدرجات الحرارة.

تطبيقات SPS

تجد تقنية SPS تطبيقات في مختلف المجالات، بما في ذلك:

- تخزين الطاقة: بطاريات الليثيوم أيون عالية السعة وغيرها من مواد تخزين الطاقة المتقدمة.

- الهندسة الطبية الحيوية: السيراميك المسامي لتوصيل الأدوية والسقالات لهندسة الأنسجة.

- السيراميك المتقدم: الموصلات الفائقة عالية الحرارة والسيراميك الكهرضغطية عالية الأداء.

- المعادن البينية: السبائك المتقدمة ذات الخصائص الميكانيكية والحرارية والكهربائية المحسنة.

- المركبات: سيراميك ومعادن معززة بخواص ميكانيكية محسنة.

وفي الختام، تبرز تقنية التلبيد بالبلازما الشرارة كطريقة متعددة الاستخدامات وفعالة للغاية لتلبيد مواد متنوعة، حيث تقدم مزايا كبيرة من حيث التحكم في العملية وكفاءة الطاقة والقدرة على إنتاج مواد عالية الجودة لمجموعة واسعة من التطبيقات.

سهولة التشغيل وميزات السلامة في أفران SPS

تشتهر أفران التلبيد بالبلازما الشرارة (SPS) بسهولة تشغيلها المتقدمة وميزات السلامة القوية، مما يجعلها الخيار المفضل في مختلف التطبيقات الصناعية. وقد صُممت هذه الأفران مع التركيز على واجهات سهلة الاستخدام وآليات سلامة شاملة لضمان كفاءة وأمان العمليات.

تصميم سهل الاستخدام وأنظمة تحكم سهلة الاستخدام

أفران SPS مجهزة بأحدث أنظمة التحكم التي تعزز سهولة التشغيل. ومن السمات البارزة دمج واجهات الشاشات التي تعمل باللمس ووحدات التحكم المنطقية القابلة للبرمجة (PLCs) للتحكم المركزي. يسمح هذا الإعداد للمشغلين بمراقبة معلمات الفرن وضبطها بسهولة، مما يقلل من تعقيد التشغيل ويقلل من احتمالية حدوث خطأ بشري. فنظام ألين برادلي PLC، على سبيل المثال، معروف بسهولة برمجته وتعديله، مما يزيد من تبسيط إدارة عمليات الفرن.

تم تصميم خزانة التحكم في هذه الأفران لإيواء جميع أدوات التحكم الكهربائية في خزانة NEMA 12 القياسية، مما يضمن الامتثال لمعايير السلامة مثل NFPA 70. هذا التحكم المركزي لا يعزز السلامة فحسب، بل يجعل الصيانة واستكشاف الأخطاء وإصلاحها أكثر سهولة. يضيف تضمين مفتاح تعشيق التبديل الكهربائي الرئيسي المدمج طبقة إضافية من السلامة من خلال منع العمليات غير المصرح بها أو العرضية.

آليات السلامة المتقدمة

السلامة هي الشغل الشاغل في تشغيل أفران SPS، وهذه الأنظمة مجهزة بطبقات متعددة من الحماية. تشمل ميزات السلامة الرئيسية إنذارات الأعطال الناتجة عن زيادة درجة الحرارة والضغط الزائد، والتي تنبه المشغلين إلى المخاطر المحتملة في الوقت الحقيقي. وبالإضافة إلى ذلك، توجد أنظمة حماية ميكانيكية أوتوماتيكية للحماية من الضغط للحماية من المشاكل المتعلقة بالضغط، مما يضمن سلامة الفرن والمواد التي تتم معالجتها.

تتميز الأفران أيضًا بوظائف التعشيق التي تمنع التشغيل في ظل ظروف غير آمنة. على سبيل المثال، تُستخدم الأقفال المتداخلة لتعطيل الفرن في حالات نقص الكهرباء أو الماء أو عدم كفاية الضغط أو ظروف الحرارة الزائدة. هذه التعشيقات ضرورية لمنع الحوادث وحماية كل من المعدات والمشغلين.

تُعد قدرات التحكم عن بُعد ميزة أمان مهمة أخرى، مما يسمح بتشخيص الأعطال عن بُعد وتحديثات البرنامج. وهذا لا يعزز كفاءة الصيانة فحسب، بل يقلل أيضًا من خطر تعرض الفنيين للظروف الخطرة.

تكامل المزدوجة الحرارية

يعد التحكم الدقيق في درجة الحرارة أمرًا ضروريًا في عمليات التلبيد، وتستخدم أفران SPS المزدوجات الحرارية عالية الجودة، مثل النوع "S" والنوع "K"، لمراقبة درجة الحرارة والتحكم فيها بدقة. هذه المزدوجات الحرارية مدمجة مع لوحات رافعة مناسبة لمراقبة العمل والمسح، مما يضمن بقاء عملية التلبيد ضمن نطاقات درجة الحرارة الآمنة والمثلى.

الخلاصة

باختصار، تم تصميم سهولة التشغيل وميزات السلامة في أفران SPS لتوفير تجربة تلبيد سلسة وآمنة. وبفضل أنظمة التحكم سهلة الاستخدام، وآليات السلامة المتقدمة، والتحكم الدقيق في درجة الحرارة، تعد هذه الأفران مثالية لمجموعة واسعة من التطبيقات في معالجة المعادن والسيراميك والمواد النانوية وغيرها. يضمن التكامل بين التكنولوجيا الحديثة وبروتوكولات السلامة القوية قدرة المشغلين على العمل بكفاءة مع تقليل المخاطر.

أنظمة التحكم والمراقبة المتقدمة في SPS

تُعد أنظمة التحكم والمراقبة المتقدمة جزءًا لا يتجزأ من عملية التلبيد بالبلازما الشرارة (SPS)، مما يتيح التنظيم الدقيق لدرجة الحرارة والضغط والتيار، إلى جانب الحصول على بيانات شاملة لتتبع وتحليل معلمات التلبيد. هذه الأنظمة ضرورية لضمان جودة المواد الملبدة وقابليتها للتكرار.

التحكم الآلي في البرنامج

تبدأ عملية SPS بتحميل كمية معروفة من عينة المسحوق المجفف والمطحون في قالب أسطواني مبطن بصفائح الجرافيت، مما يسهل إزالة المادة الملبدة بسهولة. ثم يتم وضع القالب داخل حجرة SPS، ويتم ضبط المظهر الجانبي المحدد لوقت ودرجة الحرارة المطلوبة للتجربة. يتم الحفاظ على الغلاف الجوي داخل الحجرة حسب الحاجة، سواءً كان تفريغ الهواء أو الأرجون أو بيئات أخرى خاضعة للتحكم. يتم ضبط الطاقة على الحد الأقصى في الوضع التلقائي، ويتم تطبيق الحمل المطلوب على القالب. يتم ضبط موضع المحور z على صفر، ويتم تنشيط المؤقت قبل الضغط على SINTER لبدء عملية التلبيد.

بالنسبة لقياس درجة الحرارة، يستخدم SPS نوعين من الأدوات: المزدوجات الحرارية لدرجات حرارة التلبيد التي تقل عن 1000 درجة مئوية ومقاييس البيرومتر لدرجات الحرارة التي تتجاوز 1000 درجة مئوية. يتم تمرير نبضة تيار مستمر عالية بين أقطاب الجرافيت، ويتم تطبيق ضغط محوري في نفس الوقت من بداية دورة التلبيد. يتم تسخين العينة عن طريق تسخين جول وإحداث شرارة بين الجسيمات، مما يؤدي إلى سرعة انتقال الحرارة والكتلة بشكل فوري. بعد التلبيد، يتم إيقاف تشغيل الطاقة، ويترك العينة لتبرد.

أنظمة التحكم المحوسبة

عادةً ما يكون نظام التحكم في SPS محوسبًا، ويتميز بنظام تحكم آلي يعمل باللمس بلوحة تحكم مسطحة PLC يسمح بالتبديل اليدوي إلى الأوضاع التلقائية. تم تطوير برنامج نظام التحكم داخليًا، مما يوفر واجهة سهلة الاستخدام مع مراقبة في الوقت الحقيقي لظروف الفرن. ويتميز النظام بالاستقرار والموثوقية، مع استجابة سريعة وقدرات قوية مضادة للتداخل. يعرض البرنامج شاشة محاكاة ملونة، تدمج عرض درجة الحرارة والتحكم في صمام التفريغ للتشغيل البديهي.

يمكن للجهاز اعتماد منحنيات مختلفة للتحليل، مثل منحنيات درجة الحرارة والطاقة والفراغ ودرجة حرارة الماء وضغط الهواء ومنحنيات وقت التلبيد. توفر هذه المنحنيات طريقة سهلة الاستخدام لتحليل عملية التلبيد بناءً على البيانات التاريخية. يمكن للنظام إنشاء ملفات Excel تلقائيًا من خلال واجهة USB لمزيد من التحليل.

وتستخدم طريقة التحكم في درجة الحرارة المزدوجات الحرارية لدرجات الحرارة حتى 1700 درجة مئوية، مع تولي أجهزة الأشعة تحت الحمراء لدرجات الحرارة التي تزيد عن 1700 درجة مئوية. يدعم النظام العديد من واجهات الاتصال مثل RS232 و RS422 و CAN و LAN و USB، مما يسهل الربط الشبكي السهل مع المعدات الأخرى. واجهة التحكم البرمجية مرئية تعرض سير العمل بشكل ديناميكي لتوفير الراحة وسهولة الاستخدام. كما أن البرنامج مجاني للترقية مدى الحياة.

وحدات التحكم والحصول على البيانات

على غرار غرف الاختبار الأخرى، تقدم SPS خيارات متنوعة لوحدات التحكم، بدءًا من الأنظمة اليدوية تمامًا إلى الأنظمة المؤتمتة بالكامل. تسمح وحدات التحكم المؤتمتة للمستخدمين بضبط معلمات العملية، ومع تطور الإجراء، يقوم النظام بإجراء تعديلات في الضغط ودرجة الحرارة والعوامل المبرمجة الأخرى. أنظمة التحكم هذه قابلة للتكوين باستخدام برامج قابلة للتخصيص ومجموعة متنوعة من طرق جمع البيانات. يتم تحديد اختيار وحدة التحكم حسب أهمية التطبيق وحجم غرفة التفريغ. قد تحتاج الغرف الأصغر حجمًا إلى مقياس بسيط فقط لمراقبة الضخ والضغط، بينما قد تتطلب الغرف الأكبر حجمًا نظامًا أكثر قوة وتعقيدًا.

مكونات آلة التلبيد

يتم دعم ماكينة التلبيد بالتلبيد الجزئي بالعديد من المكونات، بما في ذلك مكبس أحادي المحور، وأقطاب التثقيب، وغرفة تفريغ الهواء، والغلاف الجوي المتحكم فيه، ومولد نبضات التيار المستمر، ووحدات قياس الموضع ودرجة الحرارة والضغط. ويتحقق التحكم في درجة حرارة التلبيد من خلال ضبط المعلمات مثل وقت التثبيت، ومعدل الانحدار، ومدة النبض، وتيار النبض والجهد. يولد التفريغ النبضي للتيار المستمر بلازما شرارة وضغط تأثير الشرارة وتسخين جول وتأثير انتشار المجال الكهربائي. في SPS، تتم عملية التلبيد بمساعدة جهد نبض التيار المستمر المتقطع، والذي يختلف عن الكبس الساخن التقليدي. ويساعد تطبيق الضغط على التدفق البلاستيكي للمادة، ويتم توضيح تدفق التيار النبضي للتيار المستمر عبر الجسيمات في مخططات تفصيلية.

وختامًا، تُعد أنظمة التحكم والمراقبة المتقدمة في SPS ضرورية لتحقيق نتائج تلبيد دقيقة وقابلة للتكرار. تتيح هذه الأنظمة إجراء تعديلات في الوقت الفعلي والحصول على بيانات شاملة، مما يضمن جودة واتساق المواد الملبدة. ومن خلال دمج التحكم المحوسب والبرمجيات القابلة للتخصيص وأساليب جمع البيانات المتقدمة، تواصل تكنولوجيا SPS دفع حدود علوم المواد والهندسة.

تطبيقات التلبيد بالبلازما الشرارة في علوم المواد

تُعد تقنية التلبيد بالبلازما الشرارة (SPS) تقنية تلبيد بالبلازما متعددة الاستخدامات ومتقدمة أحدثت ثورة في مجال علوم المواد. من خلال الجمع بين الضغط الأحادي المحوري والتيار المباشر النبضي والتسخين السريع، تتيح تقنية التلبيد بالبلازما الشرارة تصنيع مجموعة واسعة من المواد ذات الخصائص والهياكل الفريدة. يتعمق هذا القسم في التطبيقات المتعددة الأوجه للتلبيد والتوصيل والتشكيل وتعديل السطح وتركيب مواد مثل الشوارد الصلبة والمواد الحرارية الكهربائية.

تلبيد المواد المتقدمة

تشتهر تقنية SPS بشكل خاص بقدرتها على تلبيد المواد عالية الانصهار والمواد النانوية بكفاءة. وتساعد معدلات التسخين السريعة (حتى 1000 درجة مئوية/الدقيقة) وأوقات المعالجة القصيرة المتأصلة في SPS في الحفاظ على البنية النانوية للمساحيق، مما يمنع نمو الحبيبات ويحافظ على الخصائص المتأصلة للجسيمات النانوية الحجم. وهذا يجعل من SPS طريقة مثالية لإنتاج سيراميك وسيراميك عالي الكثافة ودقيق الحبيبات. على سبيل المثال، يمكن تكثيف مادة نيتريد التيتانيوم، وهي مادة معروفة بخصائص التلبيد الضعيفة والهشاشة، إلى مستويات عالية باستخدام SPS، مما يحقق كثافات قريبة من القيم النظرية تحت ضغط 1-5 جيجا باسكال.

التجميع والتشكيل

بالإضافة إلى التلبيد، يتم استخدام SPS أيضًا لربط المواد غير المتشابهة وتشكيل الأشكال المعقدة. لا يقتصر التيار المباشر المطبق أثناء العملية على تسخين المادة فحسب، بل يعزز أيضًا من ترابط الانتشار بين الجسيمات، مما يسهل ربط المواد التي يصعب عادةً ربطها، مثل السيراميك بالمعادن. وتعد هذه القدرة مفيدة بشكل خاص في صناعات الطيران والسيارات، حيث يرتفع الطلب على المواد المركبة خفيفة الوزن وعالية القوة.

تعديل السطح

يمكن أيضًا استخدام SPS لتعديل السطح، مما يعزز خصائص السطح للمواد دون التأثير على خصائصها السائبة. ومن خلال التحكم في كثافة التيار والضغط، يمكن تصميم طبقات سطحية محددة لتحقيق الخصائص المرغوبة مثل زيادة الصلابة أو مقاومة التآكل أو مقاومة التآكل. وهذا التطبيق مفيد بشكل خاص لمواد الأدوات والمكونات المعرضة للبيئات القاسية.

تركيب المواد الوظيفية

يتمثل أحد أهم تطبيقات SPS في تركيب المواد الوظيفية، بما في ذلك الشوارد الصلبة والمواد الحرارية الكهربائية. تتطلب الإلكتروليتات الصلبة، وهي ضرورية للتطبيقات في بطاريات الحالة الصلبة وخلايا الوقود، درجة عالية من التكثيف والنقاء. تسهل SPS تركيب هذه المواد مع الحد الأدنى من الفصل بين حدود الحبيبات والتوصيل الأيوني الممتاز. وبالمثل، يمكن تصنيع المواد الحرارية الكهربائية، المستخدمة في تطبيقات التسخين المختلفة، بتوصيل حراري ومقاومة كهربائية مضبوطة من خلال معلمات معالجة SPS دقيقة.

الأهمية الصناعية والآفاق المستقبلية

تكمن الأهمية الصناعية لتقنية SPS في قدرتها على إنتاج مواد عالية الأداء مع تقليل استهلاك الطاقة وتقصير أوقات المعالجة. وتعد هذه التقنية مناسبة بشكل خاص لإنتاج المواد النانوية والسبائك غير المتبلورة السائبة والمواد الوظيفية المتدرجة، والتي يمثل تصنيعها باستخدام الطرق التقليدية تحديًا. ومع استمرار البحوث للكشف عن تطبيقات جديدة وتحسين معايير المعالجة، تستعد تقنية سبارك بلازما سبارك بلازما للعب دور حاسم في مستقبل علوم المواد، مما يدفع عجلة التقدم في مختلف الصناعات عالية التقنية.

في الختام، تبرز تقنية تلبيد البلازما الشرارة كتقنية تحويلية في علم المواد، حيث تقدم مجموعة واسعة من التطبيقات بدءًا من التلبيد والربط إلى تعديل السطح وتركيب المواد الوظيفية المتقدمة. إن قدرتها على معالجة المواد بكفاءة ودقة عالية تجعلها أداة لا غنى عنها للباحثين والممارسين الصناعيين على حد سواء.

التحديات والاعتبارات في استخدام تقنية SPS

أحدثت تقنية التلبيد بالبلازما الشرارة (SPS) ثورة في مجال علوم المواد من خلال تمكين تصنيع مواد متقدمة ذات خصائص فريدة من نوعها. ومع ذلك، فإن تطبيق تقنية التلبيد بالبلازما الشرارة يأتي مع مجموعة من التحديات والاعتبارات الخاصة بها والتي يجب معالجتها لتحقيق نتائج التلبيد المثلى. يتعمق هذا القسم في الجوانب الحرجة لاختيار القالب وصيانته، بالإضافة إلى الاعتبارات الأوسع نطاقًا لعمليات التلبيد والتجهيز الاستراتيجي الفعالة.

اختيار القالب وصيانته

يعد اختيار مادة القالب عاملاً محوريًا في تقنية SPS. تقليديًا، كان الجرافيت هو المادة المفضلة نظرًا لمقاومته العالية لدرجات الحرارة العالية والتوصيل الكهربائي والحراري الممتاز والاستقرار الكيميائي. ومع ذلك، فإن قوالب الجرافيت لها قيود مثل القوة الميكانيكية المنخفضة والعمر القصير والتلوث المحتمل للمواد الملبدة. وتستلزم هذه المشكلات استكشاف مواد بديلة للقوالب.

وقد أدت التطورات الحديثة إلى تطوير مواد قوالب بديلة مثل كربيد الأسمنت والسيراميك الموصّل والجرافيت المصنوع من ألياف الكربون. تقدم كل مادة من هذه المواد مزايا فريدة من نوعها ولكنها تمثل أيضًا تحديات. على سبيل المثال، توفر قوالب الكربيد الأسمنتي قوة أعلى ولكن يمكن أن تكون عرضة للتشوه في درجات الحرارة العالية. توفر السيراميك الموصلة توازنًا في الخصائص ولكنها غالبًا ما تكون باهظة الثمن. وتجمع قوالب الجرافيت المصنوعة من ألياف الكربون بين مزايا الجرافيت والخصائص الميكانيكية المحسنة ولكنها تتطلب معالجة دقيقة لمنع التلف.

الحفاظ على سلامة القالب أمر بالغ الأهمية لتحقيق نتائج تلبيد متسقة. يعد الفحص المنتظم واستبدال القوالب البالية أمرًا ضروريًا لمنع التناقضات في عملية التلبيد. بالإضافة إلى ذلك، يمكن أن يؤدي التنظيف والتكييف المناسب للقوالب بين الاستخدامات إلى إطالة عمرها الافتراضي والحفاظ على جودة المواد الملبدة.

تحقيق نتائج التلبيد المثلى

لتحقيق نتائج التلبيد المثلى، يجب مراعاة عدة اعتبارات. وتشمل هذه الاعتبارات اختيار معلمات التلبيد المناسبة، والتحكم في بيئة التلبيد، وفهم آلية التلبيد.

معلمات التلبيد

تلعب معاملات التلبيد، مثل درجة الحرارة والضغط ووقت السكون، دورًا حاسمًا في تحديد الخصائص النهائية للمادة الملبدة. يمكن أن تؤدي معدلات التسخين والتبريد السريعة التي يمكن تحقيقها باستخدام SPS إلى بنى مجهرية غير متوازنة، والتي يمكن أن تكون مفيدة للحصول على خصائص فريدة للمواد. ومع ذلك، يجب التحكم في هذه المعدلات بعناية لمنع النمو المفرط للحبيبات أو العيوب الأخرى.

بيئة التلبيد

يمكن أن تؤثر بيئة التلبيد، بما في ذلك الغلاف الجوي وتدرجات درجة الحرارة، بشكل كبير على عملية التلبيد. يمكن أن يمنع التحكم في الغلاف الجوي الأكسدة والتفاعلات الكيميائية الأخرى التي قد تؤدي إلى تدهور المادة. يمكن أن تؤدي تدرجات درجة الحرارة داخل القالب إلى تكثيف غير منتظم، مما يستلزم تصميمًا دقيقًا وتحسين إعداد التلبيد.

فهم آلية التلبيد

تنطوي آلية التلبيد في SPS على توليد بلازما شرارة بين الجسيمات، مما يسهل التسخين والتكثيف السريع. ومع ذلك، لا تزال الآليات الدقيقة التي تحكم هذه العملية غير مفهومة تمامًا وهي موضوع بحث مستمر. وقد برزت عمليات محاكاة العناصر المحدودة كأداة قيمة لدراسة عملية التلبيد، مما يوفر نظرة ثاقبة لتوزيعات درجة الحرارة والمجال الكهربائي داخل المادة.

الاتجاهات المستقبلية

يتطلب التحسين المستمر لتقنية التلبيد والتصلب الحراري والتصلب المتناهي الصغر إجراء بحوث وتطوير مستمرين. وتشمل المجالات الرئيسية للاستكشاف المستقبلي تطوير مواد قوالب جديدة ذات خصائص محسنة، وتحسين معلمات التلبيد من خلال تقنيات المحاكاة المتقدمة، وفهم أعمق لآلية التلبيد.

وفي الختام، في حين أن تقنية SPS توفر مزايا كبيرة لتخليق المواد المتقدمة، إلا أنها تقدم أيضًا العديد من التحديات والاعتبارات التي يجب معالجتها لتحقيق أفضل النتائج. من خلال اختيار القوالب وصيانتها بعناية، والتحكم في معايير التلبيد، وتطوير فهمنا لآلية التلبيد، يمكننا الاستمرار في دفع حدود ما هو ممكن باستخدام تقنية SPS.

الاتجاهات والابتكارات المستقبلية في تقنية SPS

لطالما كانت تقنية التلبيد بالبلازما الشرارة (SPS)، المعروفة بقدرات التلبيد السريع، نقطة محورية في مجال علوم المواد نظرًا لقدرتها على إنتاج مواد عالية الجودة ذات خصائص فريدة من نوعها. ومع استمرار تطور الأبحاث، تظهر العديد من الاتجاهات والابتكارات الواعدة بتعزيز الكفاءة وتوسيع نطاق التطبيقات وتحسين سلامة تقنية التلبيد بالبخار الحراري الحراري.

التصنيع والإنتاج الضخم

أحد أهم الاتجاهات في تكنولوجيا SPS هو تحولها نحو التصنيع. وبالمقارنة مع طرق التلبيد التقليدية، توفر تقنية SPS مزايا كبيرة من حيث توفير الطاقة والوقت، وزيادة كفاءة الإنتاج، والتحكم الفائق في أداء المنتج. وقد حققت دول مثل اليابان بالفعل تطبيقات صناعية لتقنية SPS، في المقام الأول في إنتاج المواد المغناطيسية والسبائك الصلبة والمواد الوظيفية المتدرجة. على سبيل المثال، نجحت شركة Ohta Seiki في اليابان في تنفيذ الإنتاج الضخم للمواد فائقة الصلابة بنسبة 100% من المراحيض باستخدام تقنية SPS، حيث تم توريدها إلى أكثر من 40 شركة مصنعة على مستوى العالم. وعلى النقيض من ذلك، لا تزال تكنولوجيا SPS في مناطق أخرى، مثل الصين، إلى حد كبير في مرحلة البحوث المختبرية، مع التركيز على إعداد المواد الجديدة وبحوث المعالجة.

تنويع الأشكال الملبدة

تقتصر تقنية SPS حاليًا على إنتاج عينات أسطوانية بسيطة بسبب قيود آلية التلبيد وقوالب الجرافيت. ومع ذلك، هناك اتجاه متزايد نحو تطوير تقنية SPS لإنشاء أشكال وهياكل أكثر تعقيدًا. ومن شأن هذا التقدم أن يوسع بشكل كبير من إمكانية تطبيق تقنية SPS في مختلف القطاعات الهندسية، مما يسمح بإنتاج مكونات معقدة لا يمكن تحقيقها حاليًا.

تركيب المواد وتوصيلها

لا تُستخدم تقنية SPS في تلبيد المواد السائبة فحسب، بل تُستخدم أيضًا في تركيب المساحيق، لا سيما تلك التي يصعب الحصول عليها بالطرق التقليدية. على سبيل المثال، استُخدمت تقنية SPS لتخليق مسحوق مادة الزرنيخ (ZrC) بدرجة حرارة عالية جدًا، مما يحقق نقاءً عاليًا وحجم حبيبات دقيق يبلغ حوالي 100 نانومتر. وبالإضافة إلى ذلك، يجري استكشاف SPS لتوصيل المواد (اللحام)، بما في ذلك الوصلات بين السيراميك والسيراميك والسيراميك والمعادن. تفتح القدرة على توصيل المواد بدون طبقة وسيطة، من خلال الانتشار الذاتي المعزز بالمجال الكهربائي ل SPS، إمكانيات جديدة لإنشاء هياكل مركبة قوية ومتينة.

تحسين الأداء لقوالب التلبيد

على الرغم من استخدام الجرافيت بشكل شائع في قوالب التلبيد بمجال التصلب الحراري والتصلب المستقل بسبب مقاومته العالية لدرجات الحرارة العالية وموصلية كهربائية وحرارية ممتازة، إلا أن له قيودًا مثل انخفاض القوة والتلوث المحتمل للمواد الملبدة. هناك اتجاه نحو تطوير مواد قوالب جديدة توفر قوة أعلى وإمكانية إعادة الاستخدام وتقليل التلوث. ويجري البحث عن مواد مثل قوالب الكربيد الأسمنتي والقوالب الخزفية الموصلة وقوالب الجرافيت المصنوعة من ألياف الكربون، على الرغم من استمرار وجود تحديات مثل التشوه في درجات الحرارة العالية والتكاليف المرتفعة.

التطورات في المحاكاة والنمذجة

يعد فهم عملية التلبيد المعقدة في SPS أمرًا بالغ الأهمية لتحسين معاييرها والتنبؤ بالنتائج. وقد برزت محاكاة العناصر المحدودة كأداة قيّمة في هذا الصدد، مما يسمح للباحثين بتحليل توزيعات درجة الحرارة والمجال الكهربائي أثناء التلبيد. وتُستخدم برمجيات مثل ABAQUS وMATLAB وMSC.MARC لمحاكاة عملية التلبيد، مما يوفر نظرة ثاقبة لتأثير مختلف المعلمات ويساعد في التوجيه النظري للإنتاج.

ميزات السلامة المحسّنة

مع استمرار تطور تكنولوجيا SPS، هناك تركيز متزايد على تعزيز ميزات السلامة الخاصة بها. ويشمل ذلك تطوير بروتوكولات تشغيل أكثر أمانًا، وتحسين موثوقية معدات SPS، وضمان إمكانية استخدام التكنولوجيا في مجموعة واسعة من البيئات دون المساس بالسلامة.

وفي الختام، فإن مستقبلتقنية SPSيبدو واعدًا مع استمرار عمليات البحث والتطوير التي تهدف إلى تحسين الكفاءة وتوسيع نطاق تطبيقات المواد وتعزيز ميزات السلامة. ومن المتوقع أن تُحدث هذه التطورات ثورة في مجال علوم المواد، مما يتيح إنتاج مواد ومكونات عالية الأداء لم يكن من الممكن تحقيقها في السابق. ومع استمرار نضج تقنية SPS، ستلعب بلا شك دورًا محوريًا في تشكيل مستقبل التصنيع والابتكار في مجال المواد.

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

المقالات ذات الصلة

- تأثير أفران تلبيد الأسنان على جودة الاستعادة والمتانة

- استكشاف فرن التلبيد بالبلازما الشرارة (SPS): التكنولوجيا والتطبيقات والمزايا

- الدليل الشامل لأفران التلبيد بالضغط الفراغي: الفوائد والتطبيقات ومبدأ العمل

- أفران التلبيد بالبلازما الشرارة: الدليل النهائي لأفران SPS

- استكشاف القدرات المتقدمة لأفران التلبيد بالبلازما الشرارة (SPS)