صهر القوس الكهربائي

المفهوم والتصنيف

يمثل ذوبان فرن القوس الكهربائي تقنية متقدمة في علم المعادن الكهروحرارية، حيث تستفيد من الطاقة الكهربائية لتوليد قوس كهربائي يعمل كمصدر حراري أساسي. وتعتبر هذه الطريقة محورية في بيئة المختبر لدقتها والتحكم في عملية الصهر. ويتمحور تصنيف صهر أفران القوس الكهربائي في المقام الأول حول طريقتين مختلفتين للتسخين: التسخين المباشر وغير المباشر.

في التسخين المباشر، يتم إنشاء قوس كهربائي بين القطب والشحنة المعدنية، مما يحول الطاقة الكهربائية إلى طاقة حرارية تعمل على تسخين المادة مباشرة. وتنقسم هذه الطريقة أيضًا إلى التسخين المباشر غير الفراغي والتسخين المباشر غير الفراغي والصهر بالقوس الكهربائي الذاتي الاستهلاك الفراغي الذي يتناسب كل منهما مع المتطلبات المعدنية وخصائص المواد.

ومن ناحية أخرى، يستخدم التسخين غير المباشر قوسًا كهربائيًا متولدًا بين قطبين من الجرافيت، والذي يقوم بتسخين الشحنة المعدنية بشكل غير مباشر. ويعتبر هذا النهج مفيدًا بشكل خاص للمواد التي تتطلب توزيعًا حراريًا أكثر تحكمًا وتوحيدًا مما يقلل من خطر التلوث ويضمن نقاء أعلى في المنتج النهائي.

ويتأثر الاختيار بين طرق التسخين المباشر وغير المباشر بعوامل مختلفة، بما في ذلك نوع المعدن الذي يتم صهره، ومستويات النقاء المطلوبة، وظروف المختبر المحددة. وتوفر كل طريقة مزايا فريدة من نوعها وتناسب التطبيقات المعدنية المختلفة، مما يسلط الضوء على تعدد الاستخدامات والأهمية الاستراتيجية لصهر أفران القوس الكهربائي في الممارسات المختبرية الحديثة.

الصهر بقوس التسخين المباشر

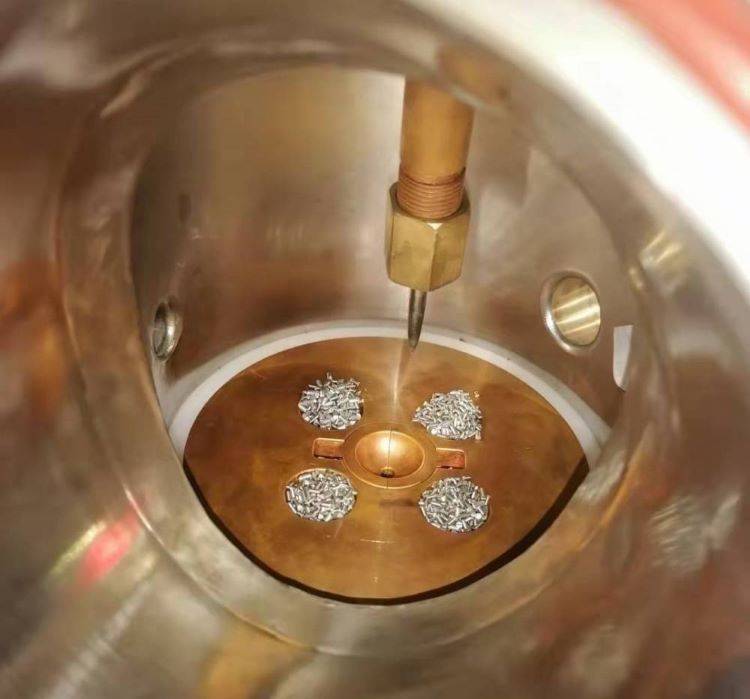

في صهر القوس بالتسخين المباشر، يتم توليد القوس بين القطب والشحنة، مما يؤدي إلى تسخين المادة مباشرة إلى درجات حرارة عالية للغاية، وغالبًا ما تتجاوز 3000 درجة مئوية. وتتميز هذه الطريقة بكفاءتها والنقل المباشر للحرارة إلى المادة، مما يسرع عملية الصهر. وتشمل المكونات الأساسية لفرن الصهر بالقوس الكهربائي آلة اللحام الكهربائية، والتي تعمل كمحول كبير، حيث تقوم بتحويل الجهد القياسي (إما 220 فولت أو 380 فولت) إلى جهد منخفض ولكن تيار عالي. ثم يتم استخدام هذا التيار العالي لإنشاء قوس من خلال الدائرة القصيرة اللحظية للقطبين الموجب والسالب.

القوس المتكون هو ظاهرة تفريغ ذاتي الاستدامة، قادر على الحفاظ على احتراق مستقر دون الحاجة إلى جهد عالي لمنعه من الانطفاء. هذا الاستقرار أمر بالغ الأهمية لتحقيق ذوبان متسق وفعال. عندما تكون محمية بأقطاب كهربائية، يمكن زيادة جهد القوس الكهربائي لتسريع عملية الصهر، على الرغم من أن هذا يؤدي أيضًا إلى خطر أكسدة عناصر مثل الكربون والسيليكون والمنجنيز.

بالنسبة لإنتاج القوس الكهربائي على نطاق واسع، عادةً ما يتطلب الأمر تيارًا أقل، مما يقلل من فقدان الحرارة ويحسن كفاءة الطاقة. ويمكن تعزيز العملية بشكل أكبر عن طريق الاستحمام العميق للأقطاب الكهربائية، مما يضمن ذوبانًا أكثر شمولاً وسرعة للشحنة. هذه الطريقة متعددة الاستخدامات، وهي قابلة للتطبيق في البيئات غير الفراغية وتحت ظروف التفريغ من أجل ذوبان القوس الكهربائي ذاتي الاستهلاك، مما يوفر مرونة في الإعدادات التجريبية والتطبيقات الصناعية.

الصهر بقوس التسخين غير المباشر

في الصهر بقوس التسخين غير المباشر، تتضمن العملية توليد قوس كهربائي بين قطبين من الجرافيت. وعلى عكس طرق التسخين المباشر حيث يلامس القوس الشحنة مباشرة، يعتمد التسخين غير المباشر على نقل الحرارة من القوس إلى الشحنة من خلال الإشعاع. وغالباً ما يشار إلى هذا التكوين بفرن القوس الكهربائي غير المباشر.

لا يتلامس القوس الكهربائي، الذي يتشكل بين القطبين، بشكل مباشر مع المادة المراد صهرها. وبدلاً من ذلك، تنتقل الحرارة في المقام الأول إلى السطح العلوي للشحنة عن طريق الإشعاع. ثم تنتقل هذه الحرارة المشعة عبر الشحنة لتذيبها تدريجياً من أعلى إلى أسفل. تضمن هذه الطريقة أن يتم تسخين الشحنة بالتساوي، على الرغم من أن كفاءة نقل الحرارة يمكن أن تكون أقل مقارنة بطرق التسخين المباشر.

ويوفر استخدام قطبين كهربائيين في التسخين غير المباشر بيئة محكومة يمكن أن تكون مفيدة لبعض المواد الحساسة للتلامس المباشر أو التسخين السريع. يسمح هذا الإعداد أيضًا بالتحكم بشكل أفضل في عملية الصهر، مما يجعله مناسبًا للتطبيقات التي يكون فيها التحكم الدقيق في درجة الحرارة والتوحيد في الذوبان أمرًا بالغ الأهمية.

| الجانب | التفاصيل |

|---|---|

| تكوين القطب الكهربائي | يتم استخدام قطبين من الجرافيت لتوليد القوس الكهربائي. |

| آلية نقل الحرارة | تنتقل الحرارة من خلال الإشعاع من القوس إلى سطح الشحنة. |

| المزايا | توفر تسخيناً محكماً ومناسباً للمواد الحساسة. |

| العيوب | كفاءة أقل في نقل الحرارة مقارنة بطرق التسخين المباشر. |

يعتبر ذوبان قوس التسخين غير المباشر مفيدًا بشكل خاص في السيناريوهات التي يكون فيها الحفاظ على سلامة ونقاء المادة أمرًا بالغ الأهمية، كما هو الحال في ذوبان بعض السبائك أو المعادن التفاعلية.

تسلسل الصهر

يعد تسلسل الصهر في الإعدادات المختبرية عملية دقيقة تتطلب دراسة دقيقة للعديد من العوامل الحاسمة. وتشمل هذه العوامل خصائص ذوبان المعادن الحرارية، وقابلية المواد للأكسدة، وإمكانية التبخر، وكثافة المواد المعنية.

ذوبان المعادن الحرارية

تشكل المعادن الحرارية، مثل التنجستن والموليبدينوم، تحديات فريدة من نوعها بسبب درجات انصهارها العالية. يجب أن تضمن عملية الصهر أن يتم التحكم في درجة الحرارة بدقة لتجنب التسخين الناقص أو السخونة الزائدة، مما قد يضر بسلامة المادة.

قابلية التأكسد

تُعد قابلية أكسدة المواد التي يتم صهرها عاملاً حاسماً آخر. فبعض المعادن تتفاعل بشدة مع الأكسجين، مما قد يؤدي إلى تكوين أكاسيد يمكن أن تلوث الذوبان. وغالبًا ما يتم استخدام تقنيات مثل الصهر بالتفريغ لتقليل الأكسدة والحفاظ على نقاء المنتج النهائي.

التبخر

يمكن أن يؤدي التبخر أثناء عملية الصهر إلى فقدان كبير في المواد ويمكن أن يؤثر أيضًا على تركيبة الذوبان. وللتخفيف من ذلك، يتم استخدام طرق مثل التفريغ أو بيئات الغاز الخامل لخلق ظروف تقلل من معدل التبخر.

الكثافة

يمكن أن تؤثر كثافة المواد التي يتم صهرها على تدفق وخلط الذوبان. على سبيل المثال، في الصهر الحثي، يمكن ضبط تأثير التحريك الكهرومغناطيسي بناءً على كثافة المواد لضمان التجانس ومنع الفصل.

وباختصار، فإن تسلسل الصهر هو عملية معقدة تتطلب فهمًا دقيقًا وإدارة دقيقة لهذه العوامل لتحقيق نتائج ناجحة وعالية الجودة.

الصهر بالتحريض

المفهوم والمبادئ

تستخدم عملية الذوبان بالحث الفراغي (VIM) الحث الكهرومغناطيسي لتسخين الشحنة في ظروف التفريغ. وتستفيد هذه التقنية من مبادئ التسخين بالحث والبيئة الخاضعة للتحكم في التفريغ لتحقيق ذوبان دقيق.

-

التسخين بالحث: تنطوي العملية على توليد مجال مغناطيسي متناوب داخل ملف، مما يؤدي إلى توليد تيارات دوامة في المادة الموصلة المراد صهرها. تولد هذه التيارات حرارة مباشرة داخل المادة، مما يؤدي إلى ذوبانها. تضمن هذه الطريقة تسخيناً فعالاً وموضعياً، مما يقلل من فقدان الطاقة ويعزز التحكم في عملية الصهر.

-

بيئة التفريغ: يعد التشغيل في ظروف تفريغ الهواء أمرًا بالغ الأهمية لعملية الصهر في بيئة التفريغ. حيث تعمل بيئة التفريغ على التخلص من الغازات الجوية التي يمكن أن تسبب الأكسدة والتلوث. وهذا مفيد بشكل خاص لصهر المعادن والسبائك التفاعلية لأنه يضمن نقاءً عاليًا ويمنع التفاعلات الكيميائية غير المرغوب فيها. ويساعد التفريغ أيضًا في تقليل درجة غليان المواد، مما يسهل ذوبان المعادن ذات الضغوط البخارية العالية.

ويسمح الجمع بين هذه المبادئ بتحقيق ذوبان عالي الجودة مع الحد الأدنى من التلوث، مما يجعلها طريقة مفضلة لإنتاج السبائك عالية النقاء والمعادن المتخصصة.

خصائص الصهر بالحث الحثي

يتميز الصهر بالحث الحثي بالعديد من الخصائص المميزة التي تميزه عن طرق الصهر الأخرى.التسخين بالحث الكهرومغناطيسي هي حجر الزاوية في هذه التقنية، حيث يولد تيار متناوب يتدفق عبر ملف مجال مغناطيسي يحث التيارات داخل الشحنة المعدنية، وبالتالي تسخينها. وتضمن هذه الطريقة تسخيناً فعالاً وموضعياً، مما يقلل من فقدان الطاقة ويعزز التحكم في عملية الصهر.

ومن الخصائص البارزة الأخرىالتحريك الكهرومغناطيسي. تحدث هذه الظاهرة حيث أن التيارات المستحثة في المعدن المنصهر تخلق مجالات مغناطيسية خاصة بها، مما يؤدي إلى حركة دائرية داخل حوض الصهر. وتعتبر حركة التحريك هذه مفيدة لتعزيز التجانس في تركيبة السبيكة، مما يساعد على التوزيع المتساوي للعناصر وإزالة الشوائب.

إنمساحة سطح حوض الذوبان الصغيرة ميزة أخرى تساهم في كفاءة ونظافة الصهر بالحث الحثي. من خلال احتواء المعدن المنصهر في مساحة محصورة، تقلل العملية من تعرض الذوبان للغلاف الجوي، وبالتالي تقلل من الأكسدة وغيرها من أشكال التلوث. وهذا الجانب مفيد بشكل خاص في إنتاج السبائك عالية النقاء والمعادن التفاعلية.

وأخيرًا، يتميز الصهر بالحث الحثي بما يليملاءمته للبيئة. وتولد هذه العملية تلوثًا أقل مقارنة بطرق الصهر التقليدية، حيث إنها تعمل في ظل ظروف محكومة وبأقل قدر من الانبعاثات. ويعزز استخدام أفران الحث المتقدمة، المزودة بتحويل الترددات ذات الحالة الصلبة IGBT وآليات الحماية الشاملة، الاستدامة البيئية لهذه التقنية. وقد صُممت هذه الأفران بميزات مثل الحماية من التيار الزائد، والحماية من نقص المياه، والحماية من الحرارة الزائدة، وغير ذلك، مما يضمن ليس فقط موثوقية المعدات ولكن أيضًا امتثالها للمعايير البيئية.

مراحل العملية

إن عملية الصهر بالحث الحثي عبارة عن سلسلة من المراحل المنسقة بدقة، يؤدي كل منها دورًا حاسمًا في ضمان جودة المنتج النهائي ونقائه. ويمكن تقسيم العملية إلى أربع مراحل أساسية: الشحن والصهر والتكرير والصب.

-

الشحن: تتضمن هذه المرحلة الأولية تحميل المواد الخام، أو الشحنة، في فرن الحث. ويُعد اختيار مواد الشحن أمرًا بالغ الأهمية، حيث إنه يؤثر بشكل مباشر على تركيبة وجودة المعدن المنصهر. وعادةً ما يتم وزن المواد مسبقًا وخلطها مسبقًا لضمان الاتساق.

-

الصهر: بمجرد وضع الشحنة في مكانها، تولد لفائف الحث مجالاً مغناطيسيًا يحث التيارات داخل الشحنة مما يؤدي إلى تسخينها وصهرها. وتتميز هذه المرحلة بالتقليب الكهرومغناطيسي، مما يساعد على تجانس المعدن المنصهر وتعزيز التسخين المنتظم.

-

التكرير: بعد انصهار المعدن، يخضع لعملية تكرير لإزالة الشوائب. ويمكن أن يتضمن ذلك تقنيات مختلفة مثل إزالة الأكسدة وإزالة الكبريت وإزالة الغازات. وتساعد بيئة التفريغ في الفرن الحثي في هذه العملية من خلال تقليل وجود الغازات الجوية التي يمكن أن تدخل الشوائب.

-

الصب: تتضمن المرحلة الأخيرة صب المعدن المنصهر المكرر في قوالب أو قوالب السبائك. يجب التحكم في عملية الصب بعناية لتجنب التلوث وضمان تصلب المعدن بشكل صحيح. يعد اختيار درجة حرارة الصب وسرعته أمرًا بالغ الأهمية لمنع العيوب مثل المسامية أو الانكماش.

تتم إدارة كل مرحلة من هذه المراحل بدقة لضمان تلبية المنتج النهائي للمواصفات المطلوبة من حيث النقاء والتركيب والخصائص الميكانيكية.

اختيار البوتقة

يعد اختيار البوتقة المناسبة عملية دقيقة تتطلب دراسة دقيقة لعوامل مختلفة لضمان منع التلوث والاستقرار الحراري. البوتقة الحديثة عبارة عن مادة مركبة متطورة، تتكون في المقام الأول من الجرافيت، والتي تستفيد من محاذاة هيكلها الفريد وتكوين المواد لتلبية متطلبات الأداء الصارمة التي تتطلبها التطبيقات المختلفة.

تأتي البوتقات في مجموعة واسعة من الأحجام والأشكال والتكوينات، مما يلبي مجموعة واسعة من الاحتياجات الصناعية. يمكن أن تكون صغيرة الحجم مثل أكواب الشاي أو واسعة مثل الحاويات القادرة على استيعاب عدة أطنان من المعدن. تتيح براعة تصميمها إمكانية تثبيتها داخل هيكل الفرن أو تصميمها لسهولة إزالتها لعمليات الصب. تُعد البوتقات جزءًا لا يتجزأ من أنواع مختلفة من الأفران، بما في ذلك الأفران التي تعمل بالوقود والمقاومة الكهربائية والأفران الحثية، وغالبًا ما تكون مجهزة بصنابير صب أو بدونها، اعتمادًا على متطلبات التشغيل المحددة.

ومما يزيد من تعقيد عملية الاختيار تعدد خصائص الأداء التي تتميز بها البوتقات. يقدم كل تطبيق مجموعة فريدة من درجات الحرارة والمواد الكيميائية والفيزيائية التي تحدد الحدود التشغيلية التي يجب أن تعمل البوتقة بفعالية في إطارها. على سبيل المثال، يجب أن تتحمل البوتقة المستخدمة في فرن الحث القوى الكهرومغناطيسية، في حين أن البوتقة المستخدمة في الأفران التي تعمل بالوقود تحتاج إلى تحمل التعرض الحراري المباشر.

ونظرًا للمجموعة الواسعة من أنواع البوتقات والمواد المتاحة، فإن اختيار البوتقة المثلى لعملية معينة هي مهمة معقدة وفردية. وينبغي أن تكون عملية الاختيار مصممة خصيصًا لتتناسب مع المجموعة الفريدة من الأفران والسبائك والمعالجات المعدنية وترتيبات الصب المستخدمة في كل منشأة. ويضمن هذا التخصيص أن توفر البوتقة أقصى قدر من الأداء، وبالتالي تحسين الكفاءة والموثوقية الإجمالية لعملية صهر المعادن.

وباختصار، فإن اختيار البوتقة ليس مجرد مسألة اختيار حاوية للمعدن المنصهر؛ بل هو قرار حاسم يؤثر على جودة وسلامة وكفاءة عملية الصهر بأكملها. ولذلك، من الضروري أن تتعاون شركات صهر المعادن وموردي البوتقات تعاونًا وثيقًا لضمان أن البوتقة المختارة تلبي جميع المتطلبات المحددة للتطبيق.

الصهر المعلق

المفهوم والمزايا

تمثل تقنية الذوبان بالتعليق تقدمًا كبيرًا في طرق الصهر المختبرية، خاصةً لتحقيق درجة نقاء وتجانس عالية في المواد المنصهرة. تتضمن هذه التقنية الحفاظ على المادة المنصهرة في حالة تعليق أو شبه تعليق، وهو عامل حاسم في منع تلوث البوتقة. من خلال القضاء على الاتصال المباشر بين المادة المنصهرة والبوتقة، يقلل الصهر المعلق بشكل كبير من خطر دخول الشوائب إلى المصهور.

وتعد هذه الطريقة مفيدة بشكل خاص للمواد شديدة الحساسية للتلوث، مثل المعادن النشطة، والمعادن عالية النقاء، والسبائك الدقيقة، والمعادن ذات درجة الانصهار العالية. إن عدم وجود بوتقة تقليدية لا يعزز النقاء فحسب، بل يسمح أيضًا بتحكم أفضل في عملية الصهر، مما يؤدي إلى نتائج أكثر اتساقًا وتجانسًا. كما أن القدرة على الحفاظ على المادة المنصهرة في حالة معلقة تسهل أيضًا توزيع الحرارة بشكل أفضل وتقلل من احتمالية ارتفاع درجة الحرارة الموضعية، والتي يمكن أن تؤدي إلى عيوب أو تناقضات في المنتج النهائي.

باختصار، يوفر الذوبان المعلق مجموعة فريدة من الفوائد التي تجعله أداة لا تقدر بثمن في الإعدادات المختبرية، خاصةً للتطبيقات التي تتطلب أقصى درجات النقاء والتجانس في المنتج النهائي.

الذوبان الكامل بالتعليق الكامل بالحث الحثي

الصهر بالحث الكامل بالتعليق الكامل هو تقنية متطورة تنطوي على صهر المواد في حالة معلقة تمامًا دون استخدام بوتقة تقليدية. وتستفيد هذه الطريقة من مبادئ الحث الكهرومغناطيسي لإنشاء مجال مغناطيسي يقوم بتعليق المادة وتسخينها في نفس الوقت. ويؤدي عدم وجود بوتقة إلى القضاء على خطر التلوث من مواد البوتقة، وبالتالي ضمان أعلى درجة نقاء وتجانس للمعدن المنصهر.

هذه التقنية مفيدة بشكل خاص لصهر المعادن والسبائك عالية النقاء، وكذلك المعادن التفاعلية المعرضة للتلوث. لا يقوم المجال الكهرومغناطيسي بتعليق المادة فحسب، بل يستحث أيضًا تأثير التحريك، مما يعزز التسخين المنتظم ويمنع السخونة الزائدة الموضعية. ويؤدي ذلك إلى ذوبان أكثر تحكماً وتجانساً، وهو أمر بالغ الأهمية للتطبيقات التي تتطلب تركيبات كيميائية دقيقة.

وتنطوي العملية عادةً على عدة مراحل: الشحن الأولي للمادة في ملف الحث، يليه تطبيق المجال الكهرومغناطيسي للحث على الانصهار، وأخيرًا الصب المتحكم فيه للمادة المنصهرة. وتجرى العملية بأكملها تحت تفريغ أو بيئة غاز خامل لمنع الأكسدة والتفاعلات الجوية الأخرى.

ويمثل الصهر بالحث الكامل بالتعليق الكامل تقدمًا كبيرًا في التقنيات المعدنية، مما يوفر تحكمًا ونقاءً لا مثيل له في عملية الصهر. وتمتد تطبيقاته إلى مختلف الصناعات، بما في ذلك صناعة الطيران والإلكترونيات والسبائك المتخصصة، حيث النقاء العالي والتحكم الدقيق أمران أساسيان.

صهر البوتقة الباردة بالحث على البارد

صهر البوتقة الباردة بالحث على البارد (CCIM) هي تقنية متطورة تستخدم بوتقة نحاسية مبردة بالماء داخل مجال كهرومغناطيسي متناوب لصهر المعادن. وتعد هذه الطريقة مفيدة بشكل خاص لقدرتها على منع التلوث، وهو أمر بالغ الأهمية للمواد عالية النقاء.

صُممت البوتقة النحاسية المبردة بالماء، والتي يشار إليها غالبًا باسم "البوتقة الباردة"، لتظل باردة على الرغم من الحرارة الشديدة الناتجة عن المجال الكهرومغناطيسي. تضمن آلية التبريد هذه ألا تصبح البوتقة نفسها مصدرًا للتلوث، وهو ما يمثل مصدر قلق كبير في طرق الصهر التقليدية للبوتقة.

يتم توليد المجال الكهرومغناطيسي المتناوب بواسطة ملفات الحث المحيطة بالبوتقة. يستحث هذا المجال تيارات دوامة داخل الشحنة المعدنية، والتي بدورها تولد الحرارة من خلال المقاومة. وتتميز هذه العملية بكفاءة عالية وتسمح بالتحكم الدقيق في ظروف الصهر، مما يجعلها مثالية للمواد التي تتطلب معالجة دقيقة للحفاظ على النقاء والتجانس.

وتتمثل إحدى الفوائد الرئيسية لعملية صهر البوتقة CCIM في قدرتها على صهر المعادن التفاعلية وعالية النقاء دون إدخال شوائب من مادة البوتقة. وهذا يجعلها مفيدة بشكل خاص في التطبيقات التي يكون فيها التلوث مشكلة حرجة، كما هو الحال في إنتاج السبائك والمواد المتقدمة لصناعات الطيران والإلكترونيات.

وباختصار، يستفيد الصهر بالحث البوتقي البارد من التكنولوجيا المتقدمة لتوفير بيئة صهر خالية من التلوث، مما يجعلها أداة لا غنى عنها في البحث عن المعادن والسبائك عالية النقاء.

التطبيقات

تُعد تقنية الصهر بالتعليق مفيدة بشكل خاص في العديد من التطبيقات المتخصصة نظرًا لطريقتها الفريدة في الحفاظ على المادة المنصهرة في حالة تعليق أو شبه تعليق. هذه الطريقة تقضي بشكل فعال على تلوث البوتقة، وبالتالي تضمن تحقيق درجة نقاء وتجانس عالية في المنتج النهائي.

أحد التطبيقات الرئيسية للصهر المعلق هو معالجةالمعادن النشطة. وتتطلب هذه المعادن، التي تكون شديدة التفاعل مع الأكسجين والغازات الجوية الأخرى، بيئة يمكن صهرها فيها دون التعرض للملوثات. يوفر الصهر بالتعليق مثل هذه البيئة، مما يجعله خيارًا مثاليًا للمعادن مثل التيتانيوم والزركونيوم.

ومن التطبيقات المهمة الأخرى في إنتاجالمعادن عالية النقاء. إن عدم وجود مواد بوتقة في الصهر المعلق يعني أنه لا يوجد خطر من ترشيح الشوائب في الذوبان، وهو أمر بالغ الأهمية للتطبيقات التي يمكن أن تكون فيها حتى كميات ضئيلة من التلوث ضارة. وهذا يجعلها مناسبة للمعادن المستخدمة في تصنيع أشباه الموصلات وغيرها من الصناعات عالية التقنية.

يُستخدم الصهر المعلق أيضًا في إنشاءالسبائك الدقيقة. وتسمح البيئة الخاضعة للرقابة والقدرة على الحفاظ على ذوبان متجانس دون تلوث خارجي بالتحكم الدقيق في تكوين السبائك، وهو أمر ضروري لإنشاء سبائك ذات خصائص ميكانيكية وكيميائية محددة.

وأخيرًا، هذه التقنية لا تقدر بثمن بالنسبة إلىالمعادن ذات درجة الانصهار العالية. وتضمن القدرة على صهر هذه المعادن دون الحاجة إلى بوتقة تقليدية، والتي قد لا تتحمل درجات الحرارة العالية المطلوبة، إمكانية إجراء عملية الصهر بكفاءة وأمان. وتستفيد معادن مثل التنجستن والتنتالوم، التي لها درجات انصهار عالية للغاية، استفادة كبيرة من هذه الطريقة.

وباختصار، فإن الصهر المعلق هو تقنية متعددة الاستخدامات وقوية، ومناسبة بشكل خاص للمواد التي تتطلب درجة نقاء عالية، وتحكم دقيق، والقدرة على تحمل درجات الحرارة القصوى.

المنتجات ذات الصلة

- فرن صهر بالحث القوسي الفراغي

- فرن صهر القوس الفراغي غير المستهلك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- قالب التسخين الكهربائي الأسطواني للمختبر للتطبيقات المعملية

المقالات ذات الصلة

- أفران المختبر الفراغية في أبحاث المواد المتقدمة

- علم المواد مع فرن الفراغ في المختبر

- فرن الصهر بالتفريغ الهوائي: دليل شامل للصهر بالتفريغ بالحث الفراغي

- فرن الصهر بالحث الفراغي مقابل فرن الصهر القوسي: اختيار المعدات المناسبة لعمليتك

- تطبيق تقنية الكبس المتوازن الساخن في سبائك المسبوكات ذات درجة الحرارة العالية القائمة على النيكل