مقدمة عن PECVD و HPCVD

ترسيب البخار الكيميائي المحسن بالبلازما (PECVD) وترسيب البخار الكيميائي للفتيل الساخن (HPCVD) هما طريقتان مستخدمتان على نطاق واسع لترسيب الأغشية الرقيقة على الركيزة. يعمل PECVD عند ضغوط منخفضة ويتضمن استخدام البلازما لتفكيك وإيداع خليط غازي على السطح. من ناحية أخرى ، يستخدم HPCVD خيوطًا ساخنة لتحلل الغاز ، مما ينتج عنه بلازما. الأفلام الناتجة لها خصائص ومزايا مختلفة حسب الطريقة المستخدمة. يعد فهم الاختلافات والتطبيقات الخاصة بكل طريقة أمرًا بالغ الأهمية في اختيار التقنية الأنسب لتطبيق طلاء معين.

جدول المحتويات

الاختلافات بين PECVD و HPCVD

PECVD و HPCVD هما تقنيتان شائعتان للطلاء تستخدمان في صناعات مختلفة ، بما في ذلك الصناعات شبه الموصلة والضوئية والطبية. على الرغم من استخدام كلتا الطريقتين لتطبيقات الطلاء ، إلا أنهما يختلفان من حيث طرق الترسيب والأداء والملاءمة لتطبيقات محددة.

طريقة الترسيب

يكمن الاختلاف الرئيسي بين PECVD و HPCVD في طريقة ترسيب الطلاء على الركيزة. يستخدم PECVD بلازما منخفضة الضغط لتأين الغازات الأولية والتفاعل معها ، بينما يستخدم HPCVD مصدر حرارة عالي الطاقة لتبخير الغازات الأولية والتفاعل معها.

أداء

تشتهر PECVD بقدرتها على إنتاج طلاء عالي الجودة وموحد على مجموعة واسعة من الركائز. كما يوفر تحكمًا أفضل في سمك الطلاء وتكوينه ، مما يجعله مناسبًا للتطبيقات التي تتطلب معلمات طلاء دقيقة. من ناحية أخرى ، يُفضل HPCVD لتطبيقات الطلاء ذات درجات الحرارة العالية نظرًا لقدرته على إنشاء طبقات كثيفة ولصقة حتى في درجات الحرارة العالية. كما أن لديها معدل ترسيب أسرع من PECVD ، مما يجعلها أكثر ملاءمة للإنتاج على نطاق واسع.

الملاءمة لتطبيقات محددة

يعتبر PECVD مثاليًا لإنتاج الطلاءات للإلكترونيات الدقيقة ، والخلايا الشمسية ، والأجهزة البصرية ، بينما يُفضل HPCVD لإنتاج الطلاءات لأدوات القطع ، والطلاءات المقاومة للتآكل ، وطلاءات الحاجز الحراري. يعتمد الاختيار بين PECVD و HPCVD على متطلبات التطبيق المحددة ، ومواد الركيزة ، وخصائص الطلاء المطلوبة.

خصائص الفيلم

من خلال تغيير معلمات البلازما ، يمكن لـ PECVD إنتاج أفلام ذات تحكم ممتاز في خصائص المواد بما في ذلك الكثافة والصلابة ، والنقاء ، والخشونة ، أو معامل الانكسار للأغشية الضوئية. يمكن لـ PECVD إنتاج مركبات وأغشية فريدة لا يمكن إنشاؤها باستخدام تقنيات CVD الشائعة وحدها ، وإنتاج أغشية تُظهر مقاومة عالية جدًا للمذيبات والتآكل مع الاستقرار الكيميائي والحراري.

بالمقارنة ، HPCVD قادرة على إنتاج طبقات كثيفة ولصقة حتى في درجات الحرارة العالية ، مما يجعلها مناسبة لتطبيقات الطلاء ذات درجات الحرارة العالية. تُفضل الطلاءات التي تنتجها HPCVD لمقاومتها للتآكل وخصائص الحاجز الحراري ، مما يجعلها مثالية لأدوات القطع والطلاءات المقاومة للتآكل.

باختصار ، يتمتع كل من PECVD و HPCVD بمزايا وقيود فريدة خاصة بهما ، ويعتمد الاختيار بين الاثنين على متطلبات التطبيق المحددة ، ومواد الركيزة ، وخصائص الطلاء المرغوبة. يعتبر PECVD مثاليًا لإنتاج الطلاءات للإلكترونيات الدقيقة ، والخلايا الشمسية ، والأجهزة البصرية ، بينما يُفضل HPCVD لإنتاج الطلاءات لأدوات القطع ، والطلاءات المقاومة للتآكل ، وطلاءات الحاجز الحراري.

مزايا PECVD

ترسيب درجة حرارة منخفضة

يعمل PECVD بشكل عام عند درجة حرارة منخفضة تتراوح بين 100 درجة مئوية و 400 درجة مئوية. هذه ميزة كبيرة على HPCVD ، التي تعمل في درجات حرارة أعلى بكثير. تستخدم عملية PECVD كلاً من الطاقة الحرارية وتفريغ التوهج المستحث بالترددات الراديوية للتحكم في التفاعلات الكيميائية. ينتج تفريغ الوهج إلكترونات حرة لتتصادم مع الغازات المتفاعلة وتفصلها لتوليد التفاعل وترسيب الفيلم الصلب على الركيزة. نظرًا لأن جزءًا من الطاقة لبدء التفاعلات الكيميائية يتم توفيره من خلال تفريغ التوهج ، فإن النظام يتطلب طاقة حرارية أقل. لذلك ، يمكن الحفاظ على درجة الحرارة عند مستوى منخفض نسبيًا مقارنة بعمليات الأمراض القلبية الوعائية الأخرى.

الخواص الجيدة للأفلام المودعة

بعض المزايا الأخرى لعملية PECVD هي الخصائص الجيدة للأغشية المودعة. يمكن لعملية PECVD أن تودع أغشية رقيقة بخصائص عازلة جيدة. هذا مهم في تصنيع الدوائر المتكاملة لأن الترانزستور يحتاج إلى طبقة عازلة جيدة للحفاظ على خصائصه وأدائه.

إجهاد ميكانيكي منخفض

تحتوي الأغشية الرقيقة التي يتم ترسيبها أيضًا على ضغط ميكانيكي منخفض. هذا يمكن أن يمنع الأفلام من التشوه وتصبح غير موحدة بسبب الضغط الميكانيكي غير المتكافئ على الأفلام. يتم أيضًا توفير تغطية خطوة مطابقة جيدة وتوحيد ممتاز من خلال عملية PECVD. يمكن الحفاظ على سماكة الفيلم على حافة الخطوة والسطح المسطح بشكل موحد. هذه ميزة رائعة لـ PECVD عندما تتطلب عملية التصنيع تغطية خطوة عالية لأن بعض عمليات التصنيع قد تحتوي على ركيزة بعدة خطوات على السطح.

ترسيب متعدد الاستخدامات

يعد PECVD مناسبًا لتصنيع الأفلام ذات التركيبات المختلفة والبنى الدقيقة ، مما يسمح للفرد بتغيير خصائص الفيلم باستمرار كدالة للعمق (أفلام متدرجة أو غير متجانسة). يمكن استخدام هذا لتصنيع فئة جذابة للغاية من الأجهزة البصرية مثل المرشحات الخشنة الضوئية وكذلك الطلاءات الواقية الصلبة والقاسية والمواد الطبية الحيوية. يمكن طلاء أشكال الركيزة المختلفة (بما في ذلك 3D) بشكل موحد (أشكال مسطحة ، نصف كروية ، أسطوانية ، أنابيب داخلية ، إلخ).

معدلات ترسب عالية

يوفر PECVD معدلات ترسيب عالية (rD ∼ 1-10 نانومتر / ثانية ، أو أكثر) ، أعلى بكثير من التقنيات الأخرى التقليدية القائمة على الفراغ (مثل PVD). هذا هو الأساس لتقنية تصنيع منخفضة التكلفة موثوقة.

بشكل عام ، يتمتع PECVD بالعديد من المزايا مقارنة بـ HPCVD ، بما في ذلك ترسب درجة حرارة منخفضة ، وخصائص جيدة للأغشية التي يتم ترسيبها ، وضغط ميكانيكي منخفض ، وترسب متعدد الاستخدامات ، ومعدلات ترسيب عالية. هذه المزايا تجعله الخيار المفضل لتطبيقات الطلاء في صناعة معدات المختبرات.

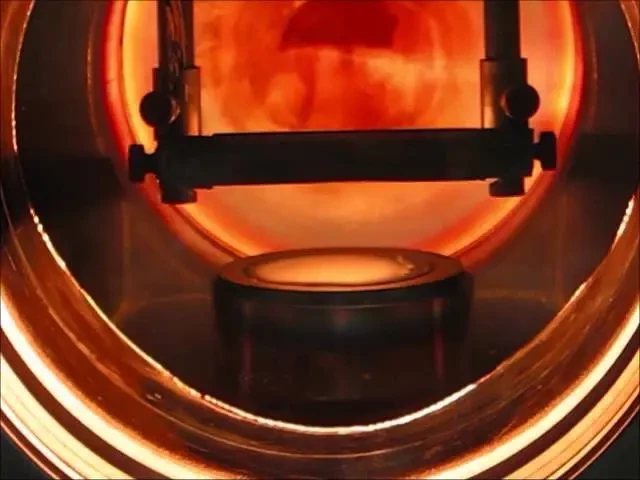

مزايا HPCVD

برز ترسيب البخار الكيميائي للخيوط الساخنة (HPCVD) كخيار فعال وموثوق لتطبيقات الطلاء في مختلف الصناعات. فيما يلي بعض المزايا الرئيسية لـ HPCVD:

طلاء مجموعة واسعة من المواد

HPCVD لديه القدرة على طلاء مجموعة واسعة من المواد مقارنة بـ PECVD. بينما يقتصر PECVD على المواد القائمة على السيليكون ، يمكن لـ HPCVD طلاء السبائك والسيراميك والبوليمرات ، مما يجعله خيارًا أكثر تنوعًا.

معدلات ترسب أعلى

يوفر HPCVD معدلات ترسيب أعلى من PECVD ، مما يعني أنه يمكن تطبيق الطلاء بسرعة أكبر ، مما يقلل من وقت الإنتاج وتكاليفه. تجعل هذه الميزة HPCVD الخيار المفضل للصناعات التي تتطلب إنتاجية وكفاءة عالية.

إنتاج طلاءات ذات خصائص ميكانيكية فائقة

يمكن استخدام HPCVD لإنتاج طلاءات ذات خصائص ميكانيكية فائقة مثل الصلابة ومقاومة التآكل والالتصاق. هذه الميزة تجعل HPCVD مثاليًا للتطبيقات عالية الضغط في صناعات الطيران والسيارات.

عظيم للتطبيقات المتطورة

نظرًا لقدرته على إنتاج طلاءات ذات خصائص ميكانيكية وحرارية فائقة ، يعد HPCVD مثاليًا للتطبيقات المتطورة مثل الشاشات الحساسة للمس ، وأشباه الموصلات الحساسة للضوء / الضوء ، والغرسات الطبية الحيوية.

باختصار ، برز HPCVD كخيار أكثر كفاءة وموثوقية لتطبيقات الطلاء في مختلف الصناعات نظرًا لقدرته على طلاء مجموعة واسعة من المواد ، ومعدلات ترسيب أعلى ، وخصائص ميكانيكية فائقة ، ودرجات حرارة تشغيل منخفضة ، وملاءمة للتطبيقات المتطورة .

تطبيقات PECVD

PECVD هي تقنية ترسيب الأغشية الرقيقة متعددة الاستخدامات والتي تجد تطبيقًا واسعًا في صناعة أشباه الموصلات. تُستخدم العملية لإيداع مجموعة من المواد على ركيزة ، بما في ذلك ثاني أكسيد السيليكون (SiO2) ونتريد السيليكون (Si3N4) والسيليكون غير المتبلور (a-Si). في هذا القسم ، سوف نناقش بعضًا من أكثر تطبيقات PECVD شيوعًا بالتفصيل.

الأجهزة الإلكترونية الدقيقة

يستخدم PECVD على نطاق واسع في تصنيع الأجهزة الإلكترونية الدقيقة ، بما في ذلك الدوائر المتكاملة (ICs) والأنظمة الكهروميكانيكية الدقيقة (MEMS). تُستخدم هذه العملية لإيداع مجموعة من المواد ، بما في ذلك SiO2 و Si3N4 و polysilicon ، والتي تعتبر ضرورية لتصنيع هذه الأجهزة. يُفضل PECVD على تقنيات الترسيب الأخرى لأنه يسمح بترسيب الأغشية الرقيقة ذات النسب المرتفعة ، مما يجعلها مثالية لإنشاء أشكال هندسية معقدة.

الخلايا الضوئية

يستخدم PECVD أيضًا في إنتاج الخلايا الكهروضوئية أو الخلايا الشمسية. تُستخدم هذه التقنية في ترسيب أغشية رقيقة من السيليكون غير المتبلور ونتريد السيليكون والتي تُستخدم كطبقات عازلة وطلاءات مضادة للانعكاس. تعمل هذه الأفلام على تحسين كفاءة ومتانة الخلايا الشمسية وهي ضرورية لأدائها على المدى الطويل.

لوحات العرض

يستخدم PECVD على نطاق واسع في إنتاج لوحات العرض ، بما في ذلك شاشات LCD و OLED. تُستخدم هذه العملية في ترسيب أغشية رقيقة من SiO2 و Si3N4 تُستخدم كطبقات تخميل وطبقات تغليف. تعمل هذه الطبقات على حماية المكونات الأساسية للشاشة وتحسين أدائها ومتانتها.

ترانزستورات رقيقة

يستخدم PECVD أيضًا في إنتاج ترانزستورات الأغشية الرقيقة (TFTs) لشاشات العرض والأجهزة الإلكترونية الأخرى. تعد شاشات TFT مكونًا أساسيًا لشاشات العرض الحديثة ، وتعد PECVD تقنية أساسية لتصنيعها. تُستخدم هذه العملية في ترسيب أغشية رقيقة من السيليكون غير المتبلور والتي تعمل كطبقة نشطة من TFT.

تطبيقات أخرى

يجد PECVD مجموعة من التطبيقات الأخرى في صناعة أشباه الموصلات ، بما في ذلك ترسب المواد العازلة لعزل الطبقة البينية ، وترسب طبقات الحاجز لمنع الانتشار ، وترسب الطلاءات المضادة للانعكاس للأجهزة البصرية.

في الختام ، PECVD هي تقنية متعددة الاستخدامات لترسيب الأغشية الرقيقة التي تجد تطبيقًا واسعًا في صناعة أشباه الموصلات. تُستخدم هذه العملية لإيداع مجموعة من المواد على ركائز ، بما في ذلك SiO2 و Si3N4 و a-Si ، ويفضل على تقنيات الترسيب الأخرى نظرًا لقدرتها على إنشاء أغشية رقيقة بنسب أبعاد عالية. تشمل التطبيقات الأكثر شيوعًا لـ PECVD إنتاج الأجهزة الإلكترونية الدقيقة والخلايا الكهروضوئية ولوحات العرض والترانزستورات ذات الأغشية الرقيقة. ومع ذلك ، تجد العملية أيضًا استخدامًا في مجموعة من التطبيقات الأخرى ، بما في ذلك ترسب المواد العازلة وطبقات الحاجز والطلاءات المضادة للانعكاس.

تطبيقات HPCVD

HPCVD هي تقنية طلاء متعددة الاستخدامات يمكن استخدامها لإيداع مجموعة واسعة من المواد ، بما في ذلك المعادن والسبائك والسيراميك. وهذا يجعلها أداة قيمة في العديد من الصناعات المختلفة ، بما في ذلك:

الفضاء

يستخدم HPCVD بشكل شائع في صناعة الطيران لترسيب الطلاءات على شفرات التوربينات والمكونات الأخرى ذات درجة الحرارة العالية. تساعد هذه الطلاءات على تحسين متانة وأداء المكونات ، مما يسمح لها بتحمل ظروف الطيران القاسية.

إلكترونيات

يستخدم HPCVD أيضًا في صناعة الإلكترونيات لترسيب الطلاء على المكونات مثل لوحات الدوائر وأجهزة الاستشعار. يمكن أن توفر هذه الطلاءات الحماية من الرطوبة والعوامل البيئية الأخرى ، فضلاً عن تحسين التوصيل الكهربائي للمكونات.

أجهزة طبية

يستخدم HPCVD في صناعة الأجهزة الطبية لترسيب الطلاءات على مجموعة متنوعة من المواد ، بما في ذلك البلاستيك والبوليمرات. يمكن أن توفر هذه الطلاءات الحماية ضد التدهور والتآكل ، فضلاً عن تحسين التوافق الحيوي للمواد.

السيارات

يستخدم HPCVD في صناعة السيارات لترسيب الطلاءات على مكونات المحرك ، مثل المكابس والصمامات. يمكن أن تساعد هذه الطلاءات في تحسين أداء وكفاءة المحرك ، فضلاً عن تقليل التآكل وإطالة عمر المكونات.

طاقة

يستخدم HPCVD في صناعة الطاقة لترسيب الطلاءات على مكونات مثل المبادلات الحرارية والتوربينات. تساعد هذه الطلاءات على تحسين كفاءة ومتانة المكونات ، مما يسمح لها بالعمل في درجات حرارة وضغوط أعلى.

في الختام ، HPCVD هي تقنية طلاء قيمة يمكن استخدامها في مجموعة واسعة من الصناعات. إن قدرتها على ترسيب مجموعة متنوعة من المواد في درجات حرارة منخفضة تجعلها مفيدة بشكل خاص لطلاء المواد الحساسة لدرجة الحرارة ، في حين أن تنوعها يسمح باستخدامها في العديد من التطبيقات المختلفة.

مقارنة الأداء بين PECVD و HPCVD

درجة حرارة العملية

يعمل PECVD في درجات حرارة منخفضة ، تتراوح عادة بين 150 درجة مئوية و 400 درجة مئوية. هذا يجعلها مناسبة لترسيب الأفلام على ركائز حساسة لدرجة الحرارة. من ناحية أخرى ، يعمل HPCVD في درجات حرارة عالية تتراوح بين 700 درجة مئوية و 1200 درجة مئوية. وهذا يجعلها مناسبة لوضع طبقات طلاء عالية الجودة وكثيفة على مواد يمكنها تحمل درجات الحرارة العالية.

معدل الترسيب

يحتوي HPCVD على معدل ترسيب أعلى من PECVD ، مما يجعله أكثر ملاءمة لإيداع الطلاء السميك في وقت أقصر. ومع ذلك ، يمكن أن يؤدي إلى ارتفاع الضغط المتبقي ، مما قد يؤثر على الخصائص الميكانيكية للطلاء. PECVD لديها معدل ترسيب أقل ولكنها تنتج طبقات عالية الجودة وموحدة مع التصاق ممتاز ومسامية منخفضة.

خصائص الطلاء

تنتج شركة PECVD طلاءات ذات التصاق ممتاز ومسامية منخفضة ، مما يجعلها مناسبة للتطبيقات التي تتطلب طلاءًا موحدًا وعالي الجودة. تنتج HPCVD طلاءات كثيفة ومتوافقة مع درجة نقاء عالية وخصائص ميكانيكية ممتازة. ومع ذلك ، يمكن أن يؤثر الضغط المتبقي العالي في طلاء HPCVD على خواصها الميكانيكية.

مواد الركيزة

يعتمد الاختيار بين PECVD و HPCVD على مادة الركيزة. يعد PECVD مناسبًا لترسيب الأفلام على ركائز حساسة لدرجة الحرارة مثل البوليمرات والزجاج والسيراميك ، بينما يعد HPCVD مناسبًا لترسيب الأفلام على المواد التي يمكنها تحمل درجات حرارة عالية مثل المعادن والسبائك.

في الختام ، لكل من PECVD و HPCVD مزايا وقيود فريدة. يعتمد الاختيار بين الطريقتين على متطلبات التطبيق المحددة ، بما في ذلك مادة الركيزة ، وسمك الطلاء ، والخصائص المرغوبة. يعد فهم الاختلافات بين PECVD و HPCVD ضروريًا لاختيار أفضل طريقة طلاء لكل تطبيق.

خاتمة

في الختام ، لكل من PECVD و HPCVD مزاياها وعيوبها في تطبيقات الطلاء. يعد PECVD مناسبًا لترسيب الأغشية الرقيقة على أشكال معقدة وركائز منخفضة الحرارة ، بينما يعد HPCVD مثاليًا لترسيب درجات الحرارة العالية للأغشية السميكة على ركائز كبيرة. على الرغم من أن PECVD لديها معدل ترسيب أعلى وطلاء امتثالي أفضل ، فإن HPCVD يوفر نقاءً وتصاقًا أفضل للفيلم. لذلك ، يعتمد اختيار طريقة CVD على متطلبات الطلاء المحددة للتطبيق. بشكل عام ، تعتبر كلتا التقنيتين ضروريتين لمختلف الصناعات ، وسيؤدي تطويرهما المستمر إلى مزيد من التحسينات في تكنولوجيا الطلاء.

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD