متطلبات التطبيق

الوظائف

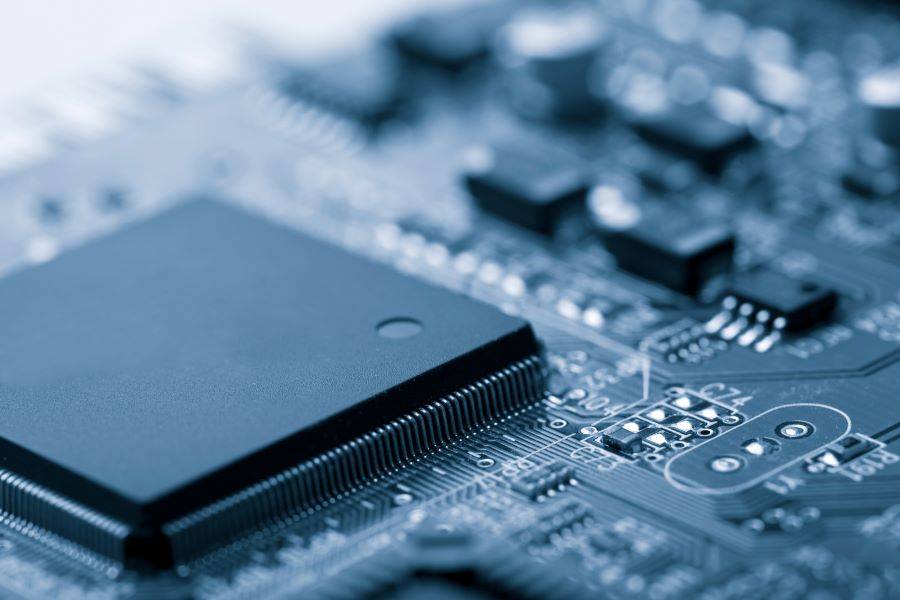

عند اختيار مواد الطلاء بالتفريغ، من الضروري النظر في الوظائف المحددة التي يتطلبها تطبيق طبقة الطلاء. يتضمن ذلك اختيار المواد التي تمتلك خصائص مميزة مصممة خصيصًا للاستخدامات المختلفة. على سبيل المثالالأفلام البصرية تتطلب مواد تتمتع بخصائص شفافة وعاكسة على حد سواء لضمان انتقال الضوء وانعكاسه على النحو الأمثل. وتعد هذه الخصائص ضرورية للتطبيقات في العدسات والمرايا وشاشات العرض حيث يكون الوضوح البصري وإدارة الضوء أمرًا بالغ الأهمية.

وعلى النقيض من ذلكالأغشية الواقية تتطلب مواد توفر مقاومة فائقة للتآكل وخصائص مقاومة للتآكل. تم تصميم هذه الأغشية لحماية الأسطح الأساسية من العوامل البيئية مثل الرطوبة والمواد الكيميائية والتآكل الميكانيكي. تُعد المواد التي تتفوق في هذه المجالات مثالية للتطبيقات في طلاء السيارات والأغشية المعمارية والطبقات الواقية الصناعية حيث تكون المتانة أمرًا بالغ الأهمية.

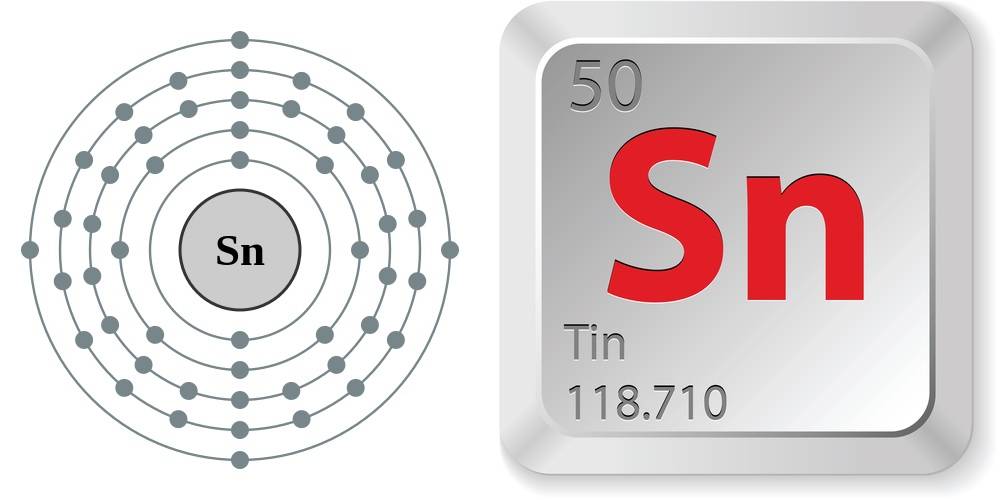

بالنسبة لالأفلام الموصلةفإن المتطلب الأساسي هو التوصيل الكهربائي الممتاز. وتُستخدم هذه الأغشية في الأجهزة الإلكترونية والألواح الشمسية والدرع الكهرومغناطيسي حيث يكون النقل الكهربائي الفعال ضروريًا. يتم اختيار مواد مثل أكسيد القصدير الإنديوم (ITO) والسبائك المعدنية المختلفة عادةً لخصائصها الموصلة للكهرباء مما يضمن قدرة الفيلم على حمل التيارات الكهربائية بفعالية دون مقاومة كبيرة.

| نوع الفيلم | الخصائص الرئيسية | التطبيقات النموذجية |

|---|---|---|

| الأفلام البصرية | شفافة، عاكسة | العدسات والمرايا وشاشات العرض |

| أغشية الحماية | مقاومة للاهتراء ومضادة للتآكل | طلاءات السيارات، والأفلام المعمارية |

| الأفلام الموصلة | الموصلية الكهربائية الجيدة | الأجهزة الإلكترونية، والألواح الشمسية، والدروع الواقية |

من خلال مطابقة خصائص المواد بعناية مع التطبيق المقصود، يمكن للمصنعين التأكد من أن الأغشية المطلية بالتفريغ تعمل على النحو الأمثل وتلبي المتطلبات المحددة للاستخدام المقصود.

متطلبات الأداء

عند اختيار مواد الطلاء بالتفريغ، من الضروري مراعاة الظروف البيئية التي ستتعرض لها طبقة الطلاء. يمكن أن تؤثر هذه الظروف تأثيرًا كبيرًا على أداء وطول عمر الطلاء. تشمل العوامل البيئية الأساسية التي يجب تقييمها ما يلي:

-

درجة الحرارة: يجب أن تتحمل المواد نطاق درجات الحرارة المتوقعة، سواءً كان ذلك في التطبيقات ذات درجات الحرارة المرتفعة أو الحاجة إلى الاستقرار الحراري في درجات الحرارة المنخفضة. على سبيل المثال، في البيئات ذات درجات الحرارة المرتفعة، غالبًا ما تُفضل مواد مثل نيتريد التيتانيوم (TiN) والألومينا (Al₂O₃) بسبب ثباتها الحراري الممتاز.

-

الرطوبة: يمكن أن تؤدي الرطوبة العالية إلى تآكل وتدهور طبقة الغشاء. تعتبر المواد ذات المقاومة الجيدة للرطوبة، مثل بعض أنواع السيراميك وبعض السبائك المعدنية، مثالية لمثل هذه الظروف.

-

التآكل الكيميائي: يجب أن تكون طبقة الغشاء مقاومة للهجمات الكيميائية من المواد التي قد تتلامس معها. وهذا مهم بشكل خاص في البيئات الصناعية حيث يكون التعرض للمواد الكيميائية القاسية شائعاً. وغالباً ما يتم اختيار المواد ذات الثبات الكيميائي العالي، مثل الكروم (Cr) وبعض البوليمرات، لخصائصها المقاومة للتآكل.

من خلال تقييم هذه الظروف البيئية بعناية، يمكن للمهندسين اختيار المواد التي لا تلبي متطلبات الأداء فحسب، بل تضمن أيضًا متانة وموثوقية الطلاء في الاستخدام المقصود.

خصائص المواد

الاستقرار الكيميائي

عند اختيار المواد اللازمة للطلاء بالتفريغ، يعتبر الثبات الكيميائي عاملاً حاسمًا لا يمكن إغفاله. يمكن للبيئة التي ستعمل فيها المادة المطلية أن تؤثر بشكل كبير على متانتها وأدائها بمرور الوقت. المواد التي تفتقر إلى الثبات الكيميائي قد تتحلل أو حتى تتقشر تحت التعرض الطويل لمواد كيميائية معينة أو الرطوبة أو تغيرات درجة الحرارة.

لضمان طول عمر الطلاء، من الضروري اختيار المواد التي تظهر مقاومة قوية للتفاعلات الكيميائية. وهذا الأمر مهم بشكل خاص في التطبيقات التي تتعرض فيها الأسطح المطلية لمواد كيميائية قاسية أو مواد أكالة. على سبيل المثال، في صناعات مثل صناعة السيارات والفضاء والمعالجة الكيميائية، حيث تتعرض المواد بشكل متكرر لبيئات تآكل، فإن اختيار الطلاءات المستقرة كيميائيًا يمكن أن يمنع الفشل المبكر ويقلل من تكاليف الصيانة.

| البيئة | التحديات | متطلبات المواد |

|---|---|---|

| الرطوبة العالية | التآكل وتكوين الصدأ | المواد ذات الخصائص المضادة للتآكل |

| التعرض للمواد الكيميائية | التدهور، تغير اللون | المواد الخاملة كيميائياً |

| درجات الحرارة القصوى | التدهور الحراري، التقصف، التقصف | الثبات الحراري العالي |

علاوة على ذلك، يجب أن يراعي اختيار المواد أيضًا التركيب الكيميائي المحدد للبيئة. على سبيل المثال، قد تعمل بعض الطلاءات بشكل جيد في البيئات الحمضية ولكنها تتحلل بسرعة في الظروف القلوية. لذلك، يعد الفهم الشامل للبيئة التشغيلية أمرًا بالغ الأهمية لاختيار المادة الأكثر ملاءمة مع الاستقرار الكيميائي المطلوب.

وباختصار، يمكن أن يؤدي إعطاء الأولوية للاستقرار الكيميائي في اختيار المواد إلى طلاءات تفريغ أكثر موثوقية ومتانة، مما يضمن بقاء طبقة الغشاء سليمة وعملية حتى في ظل أصعب الظروف.

الاستقرار الحراري

بالنسبة للتطبيقات ذات درجات الحرارة العالية، يعد اختيار المواد ذات الثبات الحراري الاستثنائي أمرًا بالغ الأهمية. يضمن الاستقرار الحراري أن تحافظ المادة على سلامتها الهيكلية وأدائها في ظل درجات الحرارة المرتفعة، مما يمنع التدهور أو الفشل. تشمل الاعتبارات الرئيسية قدرة المادة على مقاومة الصدمة الحرارية، وهي التعرض المفاجئ لدرجات الحرارة المرتفعة دون تشقق أو تشقق.

| المواد | خصائص الثبات الحراري |

|---|---|

| السيراميك | نقاط انصهار عالية، ومقاومة ممتازة للصدمات الحرارية، والحد الأدنى من التمدد الحراري. |

| المعادن | تختلف على نطاق واسع، فبعض السبائك (مثل الإينكونيل) تحافظ على قوتها في درجات الحرارة العالية، بينما قد تلين سبائك أخرى. |

| البوليمرات | ضعيفة بشكل عام؛ فقط البوليمرات المحددة ذات درجات الحرارة العالية مثل PEEK يمكنها تحمل الحرارة العالية. |

وبالإضافة إلى مقاومة الصدمات الحرارية، فإن معامل التمدد الحراري (CTE) أمر بالغ الأهمية. إن المواد ذات معامل التمدد الحراري (CTE) التي تتطابق بشكل وثيق مع الركيزة تقلل من الإجهادات الحرارية، والتي يمكن أن تسبب التواء أو تشقق أثناء تقلبات درجات الحرارة. على سبيل المثال، يضمن الجمع بين السيراميك منخفض معامل معامل CTE المنخفض مع ركيزة منخفضة معامل CTE مماثل استقرارًا أفضل على المدى الطويل.

علاوة على ذلك، فإن مقاومة الأكسدة للمادة مهمة، خاصة في البيئات التي يوجد فيها الأكسجين. تُظهر مواد مثل نيتريد التيتانيوم (TiN) والألومينا (Al₂O₃) مقاومة ممتازة للأكسدة، مما يجعلها مثالية للتطبيقات ذات درجات الحرارة العالية حيث يمكن أن تؤدي الأكسدة إلى تدهور كبير.

باختصار، يتوقف اختيار المواد للتطبيقات ذات درجات الحرارة العالية على قدرتها على الحفاظ على السلامة الهيكلية والوظيفية تحت الحرارة. وينطوي ذلك على تقييم عوامل مثل مقاومة الصدمات الحرارية والتوافق مع CTE ومقاومة الأكسدة.

الخواص الميكانيكية

عند اختيار مواد طلاء التفريغ، تكون الخواص الميكانيكية للمادة ذات أهمية قصوى، خاصةً للتطبيقات التي تتطلب متانة طويلة الأجل.مقاومة التآكل والخدش عامل حاسم يمكن أن يؤثر بشكل كبير على عمر الطلاء وأدائه. تعتبر المواد التي تُظهر مقاومة عالية لهذه الضغوط الميكانيكية مثالية للبيئات التي من المحتمل أن يواجه فيها الطلاء احتكاكًا أو صدمات.

على سبيل المثال، في البيئات الصناعية التي تتعرض فيها المعدات للتآكل والتلف المستمر، يمكن للطلاء ذي الخصائص الميكانيكية الفائقة أن يمنع التدهور المبكر. ولا يؤدي ذلك إلى إطالة العمر التشغيلي للمعدات فحسب، بل يقلل أيضًا من تكاليف الصيانة ووقت التعطل. وبالمثل، في مجال الإلكترونيات الاستهلاكية، يمكن للطلاء المقاوم للخدش أن يحمي الشاشات والأسطح من التلف، مما يعزز من المظهر الجمالي للمنتج وطول عمره.

| خصائص المواد | الأهمية | أمثلة على التطبيقات |

|---|---|---|

| مقاومة التآكل | تمنع تآكل السطح وتطيل عمر الطلاء. | الآلات الصناعية وطلاء السيارات. |

| مقاومة الخدش | يحمي من تلف السطح من التلامس. | شاشات الهواتف المحمولة وأجهزة المطبخ. |

باختصار، تُعد الخواص الميكانيكية لمواد الطلاء بالتفريغ، وخاصةً مقاومتها للتآكل والخدش، أمرًا بالغ الأهمية لضمان فعالية الطلاء وطول عمره في مختلف التطبيقات.

توافق طريقة الترسيب

مواد الطلاء بالتفريغ

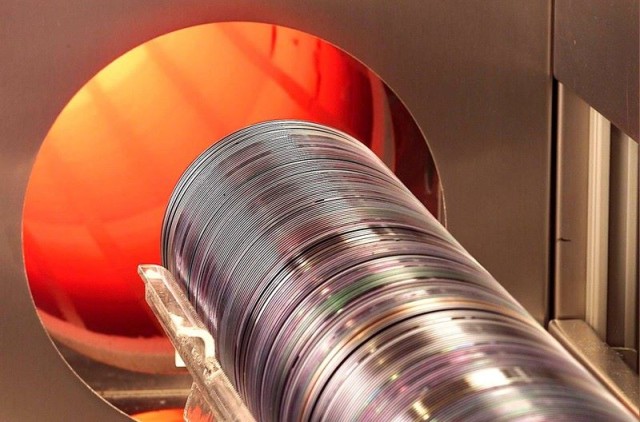

تشمل المواد المناسبة للطلاء بالمغنترون الاخرق المغنطروني والطلاء بالترددات الراديوية وغيرها من طرق الطلاء بالرشاشات مجموعة واسعة من المواد، بما في ذلك المعادن والسبائك والسيراميك. ويتم اختيار هذه المواد لقدرتها على تحمل القصف الأيوني عالي الطاقة الذي تتميز به عمليات الاخرق. ويتم تسريع الأيونات، التي عادةً ما تكون من غازات خاملة مثل الأرجون، نحو المادة المستهدفة، مما يتسبب في قذف الذرات وترسيبها على الركيزة.

بالنسبة للأغشية المعدنية، تشمل الخيارات الشائعة الألومنيوم والذهب والتيتانيوم والكروم. توفر هذه المعادن موصلية ومتانة ممتازة، مما يجعلها مثالية للتطبيقات التي تتطلب طلاءات قوية وموثوقة. من ناحية أخرى، غالبًا ما تستخدم الأفلام الوظيفية السيراميك مثل الألومينا ونتريد التيتانيوم. وتوفر هذه المواد مقاومة فائقة للتآكل والاستقرار الحراري والخمول الكيميائي، مما يجعلها مناسبة للبيئات الصعبة.

تسمح تعددية استخدامات الرذاذ بالترسيب بترسيب مواد ذات نقاط انصهار عالية للغاية، مثل الكربون والسيليكون، بالإضافة إلى سبائك مختلفة. وتعد هذه الطريقة مفيدة بشكل خاص لإنشاء أغشية رقيقة على ركائز تتطلب تحكمًا دقيقًا في تكوين الفيلم وسماكته. بالإضافة إلى ذلك، يتيح استخدام طاقة التردد اللاسلكي رش المواد العازلة، مما يوسع نطاق المواد القابلة للتطبيق.

باختصار، يعد اختيار مواد الاخرق أمرًا بالغ الأهمية لتحقيق خصائص الفيلم المطلوبة وضمان نجاح عملية الطلاء. من خلال اختيار المواد بعناية بناءً على سماتها المحددة ومتطلبات التطبيق، يمكن للمرء تحسين أداء وطول عمر الفيلم الناتج.

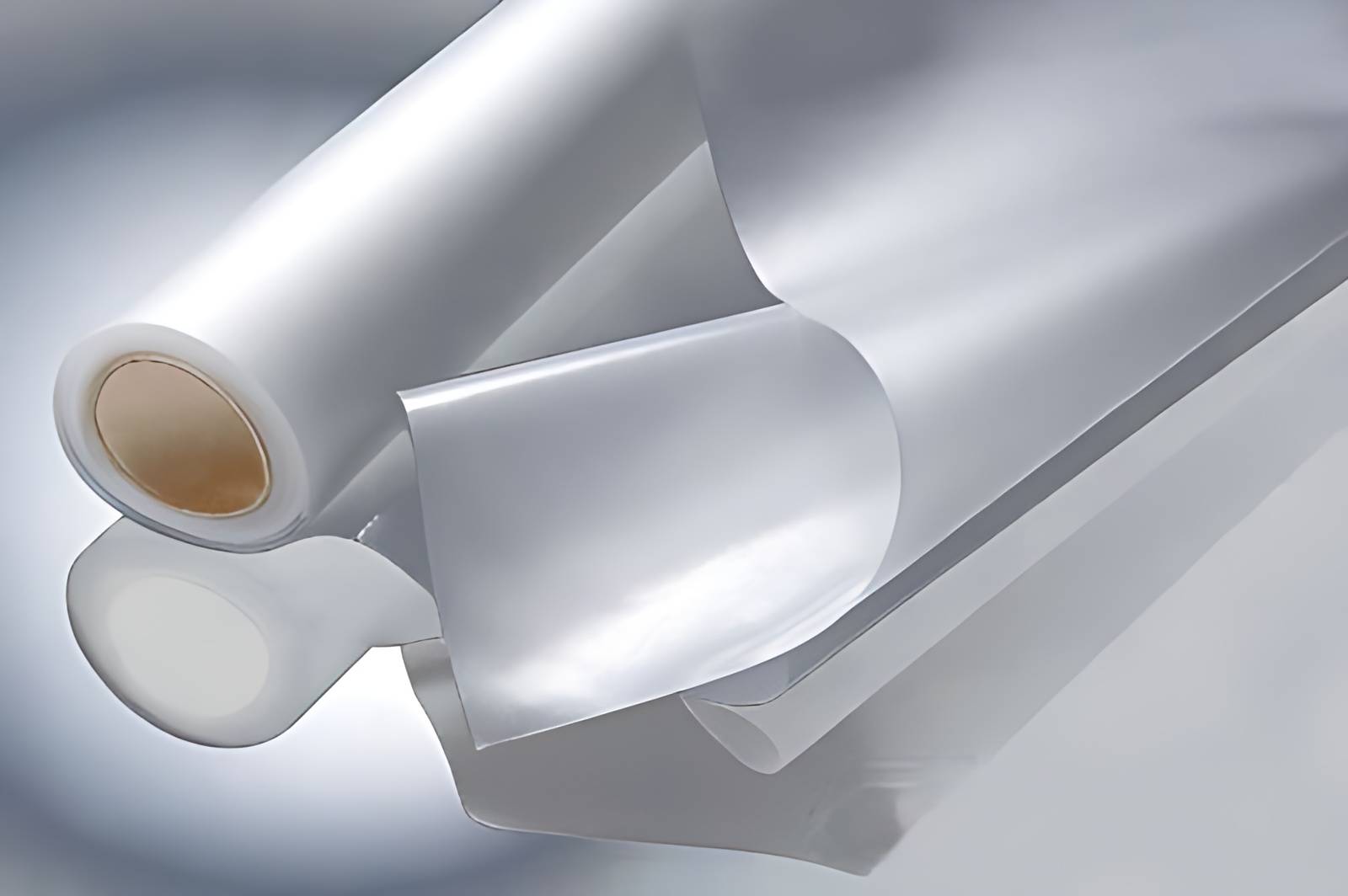

مواد التبخير

تعتبر مواد التبخير ضرورية لإنشاء الأغشية الرقيقة من خلال عملية التبخير. يتم تسخين هذه المواد، التي تشمل المعادن وأشباه الموصلات وبعض المركبات العضوية، إلى درجات حرارة عالية حتى تتحول إلى حالة بخار. وينتقل هذا البخار بعد ذلك عبر بيئة مفرغة من الهواء ليتكثف على ركيزة مكونًا طبقة رقيقة وموحدة.

يعد اختيار مواد التبخير أمرًا بالغ الأهمية لتحقيق خصائص الفيلم المرغوبة. تقدم شركة Plasmaterials, Inc.، على سبيل المثال، مجموعة متنوعة من المواد المناسبة للتبخير الحراري، بما في ذلك المعادن الأولية والسبائك والسيراميك والمواد المقاومة للحرارة. وتتوفر هذه المواد عادةً في أشكال سائبة مختلفة، مثل الكريات والحبيبات والمكعبات، ويتم إنتاجها بدقة باستخدام تقنيات متقدمة مثل تعدين المساحيق (PM) والذوبان بالتفريغ. تأتي كل دفعة من هذه المواد مصحوبة بشهادة تحليل، مما يضمن نقاءها وتركيبها الكيميائي.

يتم إجراء عملية التبخير في غرفة تفريغ الهواء لمنع التلوث وضمان ترسيب المادة المقصودة فقط على الركيزة. وتعد هذه البيئة الخاضعة للتحكم ضرورية للحفاظ على سلامة وجودة الأغشية الرقيقة، مما يجعل مواد التبخير لا غنى عنها في التطبيقات التي تتراوح من الطلاءات البصرية إلى الأجهزة الإلكترونية.

الاقتصاد

التكلفة

عند اختيار مواد الطلاء بالتفريغ، يعتبر التوازن بين تكلفة المواد والأداء المتوقع وعمر الخدمة من الاعتبارات الحاسمة. وعلى الرغم من أن المواد عالية الأداء، على الرغم من أنها أكثر تكلفة في البداية، إلا أنها غالبًا ما توفر وفورات كبيرة على المدى الطويل بسبب متانتها المعززة وانخفاض متطلبات الصيانة. يمكن أن يؤدي هذا النهج الاستراتيجي إلى انخفاض التكلفة الإجمالية للاستخدام، مما يجعل المواد عالية الأداء خيارًا فعالاً من حيث التكلفة على المدى الطويل.

لتوضيح هذه النقطة، انظر إلى المثال التالي:

| نوع المادة | التكلفة الأولية | العمر التشغيلي المتوقع | تكاليف الصيانة | التكلفة الإجمالية للاستخدام |

|---|---|---|---|---|

| منخفضة الأداء | منخفضة | قصير | مرتفع | متوسط |

| عالية الأداء | مرتفع | طويل | منخفضة | منخفض |

من خلال اختيار المواد عالية الأداء، يمكن للمصنعين تقليل وقت التوقف عن العمل ونفقات الإصلاح، وبالتالي تحسين كفاءتهم التشغيلية ونفقاتهم المالية. يؤكد هذا المنظور الاقتصادي على أهمية ليس فقط التكلفة الأولية ولكن أيضًا قدرة المواد على تحمل قسوة الاستخدام المقصود.

التوافر

يعد ضمان توافر مواد الطلاء بالتفريغ المختارة أمرًا بالغ الأهمية للحفاظ على جداول الإنتاج وتجنب الاضطرابات الناجمة عن نقص المواد. إن سوق مواد الطلاء بالتفريغ واسع، ويشمل مجموعة واسعة من المعادن والسبائك والسيراميك والمواد العضوية، وكل منها مناسب لطرق ترسيب مختلفة مثل الرش بالتفريغ أو التبخير. ومع ذلك، لا يمكن الوصول إلى جميع المواد بنفس القدر، ويمكن أن تؤثر تقلبات السوق على سلاسل التوريد.

للتخفيف من المخاطر المرتبطة بتوفر المواد، يُنصح بـ

- تنويع الموردين: يمكن أن يساعد الاعتماد على موردين متعددين في التخفيف من النقص المفاجئ من مصدر واحد.

- الطلب المسبق والتخزين: بالنسبة للمواد الحساسة، يمكن أن يضمن الطلب المسبق والاحتفاظ بمخزون من المواد ضمان استمرار التوريد.

- المواد البديلة: يعد وجود قائمة بالمواد البديلة التي يمكن أن تؤدي وظائف مماثلة في حالة حدوث نقص في المواد خطة طوارئ حكيمة.

من خلال النظر في هذه الاستراتيجيات، يمكن للمصنعين التعامل بشكل أفضل مع تعقيدات شراء المواد وضمان التشغيل السلس لعمليات الإنتاج الخاصة بهم.

التوافق مع الركائز

الالتصاق

عند اختيار مواد الطلاء بالتفريغ، يعد التصاق المادة المختارة بالركيزة عاملاً حاسمًا لا يمكن إغفاله. يشير الالتصاق إلى قدرة الطلاء على الالتصاق بقوة مع الركيزة الأساسية، مما يضمن سلامة الطبقة المطبقة وطول عمرها. يمكن أن يؤدي الالتصاق الضعيف إلى مجموعة متنوعة من المشاكل، بما في ذلك التفكك والتقشير والفشل المبكر للطلاء.

على سبيل المثال، تُظهر بعض الأغشية المعدنية التصاقًا ضعيفًا على ركائز معينة، والتي يمكن أن تُعزى إلى مجموعة متنوعة من العوامل. وتشمل هذه العوامل الاختلافات في طاقة السطح والتفاعل الكيميائي والخصائص الميكانيكية بين الطلاء والركيزة. للتخفيف من هذه المشكلات، من الضروري إجراء اختبارات توافق شاملة قبل الانتهاء من اختيار المواد.

| نوع الركيزة | المشكلات الشائعة | استراتيجيات التخفيف |

|---|---|---|

| الركائز المعدنية | ضعف الالتصاق بسبب طبقات الأكسيد | المعالجة المسبقة للسطح (مثل التنظيف والحفر) |

| ركائز السيراميك | فشل هش في الواجهات | استخدام معززات الالتصاق أو الطبقات الوسيطة |

| ركائز البوليمر | طاقة سطح منخفضة تؤدي إلى ضعف الروابط | معالجة البلازما أو استخدام مواد أولية |

بالإضافة إلى التأثير المباشر على أداء الطلاء، يمكن أن يؤثر الالتصاق الضعيف أيضًا على الكفاءة الكلية والفعالية من حيث التكلفة لعملية الطلاء. لذلك، من الضروري إعطاء الأولوية للمواد التي تظهر خصائص التصاق قوية، مما يضمن أن المنتج النهائي يلبي متطلبات الأداء والمتطلبات الاقتصادية.

معامل التمدد الحراري

عند اختيار مواد الطلاء بالتفريغ، يعتبر معامل التمدد الحراري (CTE) معيارًا حاسمًا يجب أخذه في الاعتبار. يشير معامل التمدد الحراري إلى درجة تمدد المادة أو تقلصها مع تغيرات درجة الحرارة. في تطبيقات الطلاء بالتفريغ، حيث تتعرض المواد غالبًا لدرجات حرارة متفاوتة، يمكن أن يؤدي عدم تطابق معامل التمدد الحراري CTE بين الطلاء والركيزة إلى مشاكل كبيرة.

على سبيل المثال، إذا كانت CTE لمادة الطلاء مختلفة بشكل كبير عن الركيزة، فقد يؤدي ذلك إلى حدوث إجهادات حرارية. يمكن أن تتسبب هذه الضغوط في تشقق الطلاء أو تقشره أو انفصاله، خاصةً أثناء التدوير الحراري. هذه الظاهرة إشكالية بشكل خاص في التطبيقات التي تتقلب فيها درجة الحرارة بشكل متكرر أو كبير، كما هو الحال في صناعات الطيران أو السيارات.

| المواد | CTE (جزء في المليون/درجة مئوية) |

|---|---|

| الألومنيوم | 23.1 |

| التيتانيوم | 8.6 |

| السيليكون | 2.6 |

| زجاج | 8-10 |

يوضح الجدول أعلاه قيم CTE لبعض المواد الشائعة المستخدمة في طلاء الفراغ. من خلال فهم هذه القيم، يمكن للمهندسين مطابقة المواد بشكل أفضل لتقليل الإجهاد الحراري وضمان سلامة الطلاء على المدى الطويل. على سبيل المثال، يمكن أن يؤدي إقران ركيزة ذات CTE قريبة من مادة الطلاء إلى تقليل مخاطر التلف الناتج عن الحرارة.

وباختصار، فإن الدراسة المتأنية لـ CTE ضرورية لمنع الأعطال الناجمة عن الحرارة ولضمان متانة وأداء الطلاءات المفرغة من الهواء.

البيئة والسلامة

حماية البيئة

عند اختيار مواد الطلاء بالتفريغ، من الضروري إعطاء الأولوية للمواد التي تقلل من التأثير البيئي وتلتزم باللوائح البيئية الصارمة. لا يساعد هذا النهج في الحفاظ على التوازن البيئي فحسب، بل يضمن أيضًا الامتثال للمعايير القانونية، وبالتالي تجنب التداعيات القانونية المحتملة والضرر الذي يلحق بالسمعة.

أحد الاعتبارات الأساسية في هذا الصدد هو دورة حياة المواد. إن اختيار المواد القابلة لإعادة التدوير أو القابلة للتحلل الحيوي يمكن أن يقلل بشكل كبير من النفايات والعبء على مدافن النفايات. على سبيل المثال، يمكن إعادة تدوير بعض الطلاءات الخزفية وبالتالي تقليل الحاجة إلى مواد خام جديدة وتقليل البصمة البيئية الكلية.

وعلاوة على ذلك، يلعب تحديد مصادر المواد دورًا محوريًا في الإشراف البيئي. يمكن للمواد التي يتم الحصول عليها من مصادر أخلاقية، مثل تلك التي يتم الحصول عليها من خلال ممارسات التعدين المستدامة، أن تخفف من التدهور البيئي المرتبط غالبًا باستخراج الموارد. هذا المصدر الأخلاقي لا يحمي النظم البيئية فحسب، بل يدعم أيضاً المجتمعات التي تعتمد على هذه الموارد.

بالإضافة إلى اختيار المواد، يجب أيضًا مراعاة استهلاك الطاقة أثناء إنتاج هذه الطلاءات وتطبيقها. وتساهم المواد التي تتطلب عمليات إنتاج أقل استهلاكًا للطاقة، مثل تلك التي يمكن ترسيبها باستخدام طرق منخفضة الحرارة، في تقليل البصمة الكربونية. هذا الاعتبار مهم بشكل خاص في الصناعات التي تهدف إلى الاستدامة والحد من انبعاثات غازات الاحتباس الحراري.

وأخيراً، يجب عدم إغفال مرحلة التخلص من المواد. يُفضل استخدام المواد التي تتحلل بشكل طبيعي أو يمكن حرقها بأمان دون إطلاق سموم ضارة. وهذا يضمن ألا تشكل هذه المواد تهديدًا للبيئة حتى في نهاية دورة حياتها.

ومن خلال دمج هذه الاعتبارات البيئية في عملية اختيار المواد، يمكن للصناعات أن تساهم بشكل كبير في جهود الاستدامة العالمية مع الحفاظ على الأداء والجودة المتوقعين من الطلاءات المفرغة من الهواء.

السلامة

عند اختيار مواد الطلاء بالتفريغ، تُعد اعتبارات السلامة ذات أهمية قصوى. يجب تقييم سلامة المواد خلال مرحلتي الإنتاج والاستخدام بدقة للتأكد من أن المواد المختارة لا تشكل مخاطر صحية على العمال أو المستخدمين النهائيين. يتضمن ذلك تجنب المواد التي قد تطلق غازات سامة أو ضارة، وكذلك تلك التي يمكن أن تسبب آثارًا صحية ضارة عند التلامس المباشر أو الاستنشاق.

على سبيل المثال، يمكن لبعض المعادن والمركبات أن تنبعث منها أبخرة خطرة عند تعرضها لدرجات حرارة عالية أو تفاعلات كيميائية عالية، مما قد يضر بالبيئة وصحة الإنسان. لذلك، من الضروري اختيار المواد المعروفة بسميتها المنخفضة وانبعاث الحد الأدنى من المواد الضارة. وهذا لا يحمي صحة وسلامة المشاركين في عملية التصنيع فحسب، بل يضمن أيضًا الامتثال للوائح البيئية والصحية المهنية.

بالإضافة إلى ذلك، ينبغي النظر في سلامة المنتجات المغلفة على المدى الطويل في التطبيقات المخصصة لها. يمكن للمواد التي تتحلل بمرور الوقت وتطلق منتجات ثانوية ضارة أن تضر بسلامة وأداء المنتج النهائي. من خلال إعطاء الأولوية للسلامة في اختيار المواد، يمكن للمصنعين تقليل مخاطر المخاطر الصحية والتلوث البيئي بشكل كبير، وبالتالي تعزيز بيئة إنتاج أكثر أمانًا واستدامة.

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- تبخير شعاع الإلكترون طلاء بوتقة التنجستن وبوتقة الموليبدينوم للتطبيقات ذات درجات الحرارة العالية

- فرن معالجة حرارية بالفراغ من الموليبدينوم