مبادئ تصميم نظام الأغشية الرقيقة

خصائص الأغشية الرقيقة

تُظهر الأغشية الرقيقة مجموعة من الخصائص الفيزيائية والكيميائية التي ترتبط ارتباطًا وثيقًا بسماكتها وتكوينها وطريقة ترسيبها. هذه الخصائص متعددة الأوجه، وتشملالضوئية,والكهربائيةوالكهربائية، ووالميكانيكية يمكن تصميم كل منها بدقة لتلبية متطلبات تطبيقات محددة.

الخواص البصرية

تعتبر الخصائص البصرية حاسمة بشكل خاص في تطبيقات مثل الخلايا الشمسية والطلاءات البصرية. على سبيل المثال، يمكن هندسة معامل الانكسار والنفاذية للأغشية الرقيقة لتحسين امتصاص الضوء أو انعكاسه، وبالتالي تعزيز كفاءة الخلايا الشمسية أو أداء الطلاءات المضادة للانعكاس. يوضح الجدول أدناه بعض الخصائص البصرية الشائعة وأهميتها في التطبيقات المختلفة:

| الخاصية البصرية | الأهمية في التطبيقات |

|---|---|

| معامل الانكسار | يتحكم في انحناء الضوء ويمكنه تعزيز حبس الضوء في الخلايا الشمسية. |

| النفاذية | تحدد كمية الضوء التي تمر عبرها، وهي ضرورية للأغشية الموصلة الشفافة. |

| الانعكاسية | تؤثر على كمية الضوء المنعكسة، وهي مهمة للطلاءات المضادة للانعكاس. |

الخواص الكهربائية

تعتبر الخواص الكهربائية، مثل الموصلية والمقاومة، حيوية في الأجهزة الإلكترونية حيث تعمل الأغشية الرقيقة كمسارات موصلة أو عناصر مقاومة. تسمح القدرة على التحكم الدقيق في هذه الخصائص بتصميم دوائر ومستشعرات عالية الأداء. على سبيل المثال، في الإلكترونيات المرنة، تُعد المرونة الميكانيكية إلى جانب المقاومة المنخفضة ضرورية لأداء موثوق به.

الخواص الميكانيكية

تلعب الخواص الميكانيكية، بما في ذلك الصلابة والمرونة والالتصاق، دوراً مهماً في متانة الأغشية الرقيقة ووظائفها. وتكتسب هذه الخصائص أهمية خاصة في التطبيقات التي يجب أن يتحمل فيها الفيلم الضغوط الميكانيكية، كما هو الحال في الطلاءات الواقية أو الطبقات المقاومة للتآكل. تسلط القائمة التالية الضوء على بعض الخواص الميكانيكية الرئيسية وأهميتها:

- الصلابة: تحدد مقاومة الفيلم للخدش والتآكل.

- المرونة: تؤثر على قدرة الفيلم على العودة إلى شكله الأصلي بعد التشوه.

- الالتصاق: يضمن الترابط القوي بين الفيلم والطبقة التحتية، مما يمنع التفكك.

من خلال فهم هذه الخصائص ومعالجتها، يمكن للباحثين والمهندسين تصميم أغشية رقيقة تتفوق في مختلف التطبيقات، بدءًا من تحويل الطاقة إلى الطلاءات الواقية.

تكنولوجيا ترسيب الأغشية الرقيقة

تتأثر جودة وأداء الأغشية الرقيقة بشكل كبير بطريقة الترسيب المستخدمة، مثل الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD) وطريقة الحل. تقدم كل تقنية مزايا مميزة مصممة خصيصًا لمواد وتطبيقات محددة.

الترسيب الفيزيائي للبخار (PVD)

يتضمن الترسيب الفيزيائي بالبخار الفيزيائي تبخير أو رش المواد لتشكيل طبقة رقيقة. وهذه الطريقة مفيدة بشكل خاص لإنتاج أفلام عالية الجودة ذات التصاق ممتاز ومستويات تلوث منخفضة. وتُستخدم هذه الطريقة على نطاق واسع في صناعة أشباه الموصلات للتطبيقات التي تتطلب تحكمًا دقيقًا في سماكة الفيلم وتوحيده.

ترسيب البخار الكيميائي (CVD)

من ناحية أخرى، تعتمد تقنية الترسيب بالبخار الكيميائي (CVD) على التفاعلات الكيميائية لترسيب المواد على الركيزة. هذه التقنية متعددة الاستخدامات ويمكن تكييفها مع مواد مختلفة، مما يجعلها مناسبة لتطبيقات تتراوح بين الخلايا الشمسية والطلاءات البصرية. تسمح تقنية CVD بإنشاء هياكل معقدة متعددة الطبقات ذات خصائص مصممة خصيصًا.

طريقة الحل

تتضمن طريقة المحلول استخدام سلائف سائلة تخضع لتفاعلات كيميائية عند الترسيب. هذه التقنية فعالة من حيث التكلفة وقابلة للتطوير، مما يجعلها مثالية للتطبيقات واسعة النطاق مثل الألواح الشمسية والإلكترونيات المرنة. وهي توفر المرونة لإيداع مجموعة واسعة من المواد ذات الخصائص المختلفة.

ولكل طريقة ترسيب مجموعة من معلمات العملية الخاصة بها، بما في ذلك درجة الحرارة والضغط والغلاف الجوي، والتي يجب التحكم فيها بدقة لتحقيق خصائص الفيلم المطلوبة. وبالتالي، فإن اختيار الطريقة أمر بالغ الأهمية في ضمان وظيفة وموثوقية نظام الأغشية الرقيقة.

| طريقة الترسيب | المزايا | التطبيقات المناسبة |

|---|---|---|

| PVD | جودة عالية، التصاق ممتاز، تلوث منخفض | صناعة أشباه الموصلات، الأجهزة البصرية |

| الطباعة بالبطاريات | متعدد الاستخدامات وقابل للتكيف مع مختلف المواد | الخلايا الشمسية، الطلاءات البصرية، الهياكل متعددة الطبقات |

| طريقة الحل | فعالة من حيث التكلفة وقابلة للتطوير | الألواح الشمسية والإلكترونيات المرنة والتطبيقات واسعة النطاق |

باختصار، يعد اختيار تقنية الترسيب المناسبة أمرًا محوريًا في تحديد خصائص وأداء الأغشية الرقيقة، مما يؤثر على قابليتها للتطبيق في مختلف الصناعات.

تصميم طبقة الفيلم

يعد تصميم طبقة الفيلم عملية دقيقة تنطوي على عدة اعتبارات حاسمة، يلعب كل منها دورًا محوريًا في تحديد الأداء العام والوظائف الوظيفية لنظام الأغشية الرقيقة. وتشمل العوامل الرئيسية ما يليسماكة الطبقةومزيج الموادووتسلسل الطبقات.

سماكة الطبقة

سماكة كل طبقة هي معلمة أساسية تؤثر بشكل مباشر على الخصائص البصرية والكهربائية والميكانيكية للفيلم. على سبيل المثال، قد تفشل الطبقة الرقيقة جدًا في توفير الحماية أو الوظائف اللازمة، في حين أن الطبقة السميكة جدًا قد تؤدي إلى إهدار مواد غير ضرورية ومشاكل محتملة في الأداء. لذلك، يعد التحكم الدقيق في سماكة الطبقة أمرًا ضروريًا لتحقيق أفضل النتائج.

الجمع بين المواد

يعد اختيار المواد المناسبة لكل طبقة جانبًا آخر حاسمًا في تصميم طبقة الفيلم. فالمواد المختلفة لها خصائص فيزيائية وكيميائية مميزة يمكن الاستفادة منها لتحقيق وظائف محددة. على سبيل المثال، يمكن استخدام مزيج من المواد الموصلة والعازلة لإنشاء تدرج وظيفي داخل الفيلم، مما يعزز من أدائه العام. يجب أيضًا مراعاة التوافق والتفاعل بين المواد بعناية لتجنب المشاكل المحتملة أثناء عملية الترسيب.

تسلسل الطبقات

ترتيب الطبقات، أو التسلسل الذي يتم ترسيبها به، مهم بنفس القدر. حيث يمكن أن يؤثر ترتيب الطبقات بشكل كبير على أداء الفيلم، حيث تتفاعل كل طبقة مع الطبقات التي فوقها وتحتها. على سبيل المثال، في الطلاءات الضوئية، يمكن أن يؤثر تسلسل الطبقات على قدرة الفيلم على تقليل الانعكاس وتعزيز النفاذية. لذلك، يجب تخطيط تسلسل الطبقات بعناية لتحقيق النتيجة المرجوة.

باختصار، يعد تصميم طبقة الفيلم عملية معقدة تتطلب دراسة متأنية لسمك الطبقة واختيار المواد وتسلسل الطبقات. ويؤثر كل من هذه العوامل بشكل مباشر على الأداء العام ووظائف نظام الأغشية الرقيقة، مما يجعلها معايير أساسية في عملية التصميم.

أمثلة على تصميم نظام الأغشية الرقيقة

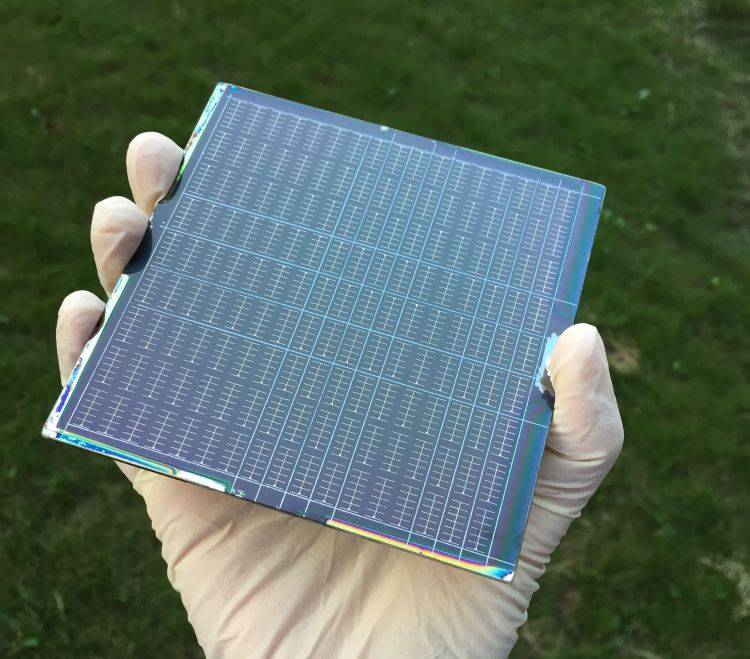

تصميم الأغشية الرقيقة للخلايا الشمسية

تستغل الخلايا الشمسية قوة تكنولوجيا الأغشية الرقيقة لتحويل الطاقة الضوئية إلى كهرباء. ويشمل هذا التصميم المعقد عدة طبقات رئيسية، تلعب كل منها دورًا حاسمًا في تحسين كفاءة تحويل الطاقة.

الطبقة الأساسية هي الطبقة الممتصة للضوء، والتي تلتقط أشعة الشمس وتحولها إلى طاقة كهربائية. وتتألف هذه الطبقة عادةً من مواد مثل السيليكون غير المتبلور أو تيلورايد الكادميوم أو سيلينيد النحاس الإنديوم الغاليومي، والتي يتم اختيار كل منها لأطياف الامتصاص الفريدة وكفاءة التحويل.

بعد ذلك، تُعد الأغشية الموصلة الشفافة (TCFs) ضرورية لتوجيه التيار الكهربائي المتولد إلى أطراف الخرج. ويجب أن تكون هذه الأفلام، التي غالبًا ما تكون مصنوعة من أكسيد قصدير الإنديوم (ITO) أو أكسيد الزنك المخدر، شفافة للغاية لزيادة امتصاص الضوء إلى أقصى حد مع الحفاظ على توصيل كهربائي ممتاز.

كما أن الطبقات الواقية، مثل الطلاءات المضادة للانعكاس والأغشية العازلة، جزء لا يتجزأ من التصميم. تقلل الطلاءات المضادة للانعكاس من فقدان الضوء عن طريق تقليل الانعكاس، وبالتالي تعزيز الكفاءة الكلية للخلية الشمسية. من ناحية أخرى، تحمي الأغشية العازلة الطبقات الداخلية الحساسة من العوامل البيئية مثل الرطوبة والأكسجين، والتي يمكن أن تؤدي إلى تدهور الأداء بمرور الوقت.

وقد تم تصميم التفاعل بين هذه الطبقات بدقة متناهية لضمان مساهمة كل منها على النحو الأمثل في أداء الخلية الشمسية. لا يعزز هذا النهج متعدد الطبقات كفاءة تحويل الطاقة فحسب، بل يطيل العمر التشغيلي للخلية الشمسية أيضًا، مما يجعل تكنولوجيا الأغشية الرقيقة حجر الزاوية في الأنظمة الكهروضوئية الحديثة.

تصميم الأغشية الرقيقة للطلاءات الضوئية

صُممت الطلاءات الضوئية، مثل الطلاءات المضادة للانعكاس، بدقة لتسخير مبادئ التداخل الضوئي والبنى متعددة الطبقات، وبالتالي تعزيز النفاذية وتقليل الانعكاس. تُعد هذه الطلاءات جزءًا لا يتجزأ من عدد لا يحصى من التطبيقات، بدءًا من الإلكترونيات الاستهلاكية إلى الأدوات العلمية المتقدمة. وغالبًا ما تشمل المواد الأساسية المستخدمة في هذه الطلاءات ثاني أكسيد السيليكون (SiO2) وفلوريد المغنيسيوم (MgF2)، والتي يتم اختيارها لخصائصها البصرية المتميزة وتوافقها مع تقنيات الترسيب المختلفة.

يتجاوز تصميم الطلاءات الضوئية مجرد اختيار المواد؛ فهو ينطوي على تفاعل معقد بين سمك الطبقة ومؤشرات الانكسار. على سبيل المثال، تُعد عاكسات براج الموزعة (DBRs) مثالاً رئيسيًا حيث يتم ترسيب طبقات متناوبة من مواد ذات معامل انكسار مرتفع ومنخفض لتحقيق انعكاسية عالية. تُستخدم تقنية الترسيب بزاوية مائلة في كثير من الأحيان لإنشاء هذه الطبقات، مما يؤدي إلى انعكاسات تتوافق بشكل وثيق مع التوقعات النظرية، مثل عاكس DBR أحادي المادة مع ثلاث فترات تحقق انعكاسية بنسبة 72.7%.

علاوة على ذلك، لا تقتصر الطلاءات الضوئية على التطبيقات الثابتة. فهي محورية في البيئات الديناميكية، مثل شاشات العرض المرنة، حيث يجب أن يحافظ الطلاء على سلامته وأدائه في ظل الضغوط الميكانيكية المتغيرة. تؤكد هذه القدرة على التكيف على تنوع ومتانة الطلاءات البصرية في التكنولوجيا الحديثة.

في الأساس، يُعد تصميم الطلاءات البصرية الرقيقة مزيجًا دقيقًا من الدقة العلمية والتطبيق العملي، مما يضمن مساهمة كل طبقة على النحو الأمثل في الأداء البصري الكلي. يضمن هذا النهج الدقيق أن الطلاءات لا تفي فقط بالمتطلبات الوظيفية للتطبيقات المقصودة بل تتجاوزها.

اعتبارات تصميم نظام الأغشية الرقيقة

اختيار المواد

يعد اختيار المواد أمرًا محوريًا لنجاح تصميم الأغشية الرقيقة، حيث يؤثر بشكل مباشر على أداء الفيلم ووظائفه. يجب مراعاة العديد من العوامل الحاسمة أثناء اختيار المواد، بما في ذلك الخواص الفيزيائية والكيميائية للمواد، وتوافقها مع الركيزة، والتفاعلات المحتملة التي قد تحدث أثناء عملية الترسيب.

الخواص الفيزيائية والكيميائية

تعتبر الخواص الفيزيائية والكيميائية للمواد أساسية لعملية التصميم. يمكن أن تشمل هذه الخواص ما يلي:

- الخواص البصرية: الشفافية والانعكاسية والامتصاصية، والتي تعتبر حاسمة لتطبيقات مثل الطلاءات البصرية والخلايا الشمسية.

- الخواص الكهربائية: التوصيلية والمقاومة، وهي ضرورية للتطبيقات الإلكترونية والضوئية.

- الخواص الميكانيكية: الصلابة والمرونة ومقاومة التآكل، وهي خواص مهمة للمتانة والموثوقية.

التوافق مع الركائز

التوافق مع الركيزة هو اعتبار رئيسي آخر. يمكن أن تؤثر مادة الركيزة بشكل كبير على التصاق وثبات الطبقة الرقيقة. وتشمل مواد الركيزة الشائعة ما يلي:

- السيليكون: يستخدم على نطاق واسع في تطبيقات أشباه الموصلات.

- الزجاج: شائع في التطبيقات البصرية وتطبيقات العرض.

- البلاستيك: تُستخدم في الإلكترونيات المرنة والتغليف.

التفاعلات المحتملة أثناء الترسيب

يمكن أن تؤدي التفاعلات المحتملة أثناء الترسيب إلى اختلافات في خصائص الفيلم. تقنيات مثل الترسيب الفيزيائي للبخار (PVD)، والترسيب الكيميائي للبخار (CVD)، وطريقة الحل لكل منها تأثيرات فريدة على تفاعلات المواد. على سبيل المثال

- الترسيب الفيزيائي بالبخار: ينتج عادةً أفلام عالية الجودة ذات التصاق جيد ولكنها قد تتطلب ظروف تفريغ الهواء.

- الترسيب بالبخار الكيميائي: تسمح بترسيب مركبات معقدة ولكنها قد تنطوي على درجات حرارة عالية وتفاعلات كيميائية.

- طريقة المحلول: توفر طريقة فعالة من حيث التكلفة للإنتاج على نطاق واسع ولكنها قد تتطلب معالجة لاحقة لتحقيق الأداء الأمثل.

من خلال اختيار المواد بعناية ومراعاة هذه العوامل، يمكن للمهندسين تصميم أغشية رقيقة تلبي متطلبات الأداء واحتياجات التطبيق المحددة.

تحسين عملية التحضير

تُعد عملية الترسيب محددًا حاسمًا لجودة الفيلم، مما يستلزم تحسينًا دقيقًا للتوافق مع خصائص الفيلم المطلوبة. ويتضمن هذا التحسين نهجًا مزدوجًا: اختيار تقنيات الترسيب المناسبة وضبط معلمات العملية الرئيسية.

تقنيات الترسيب

تتوفر تقنيات ترسيب مختلفة، كل منها يناسب مواد وتطبيقات مختلفة. وتشمل الطرق الشائعة ما يلي:

- الترسيب الفيزيائي للبخار (PVD): مناسبة للأفلام عالية الجودة والكثيفة، وغالباً ما تستخدم في التطبيقات التي تتطلب خصائص ميكانيكية وكهربائية ممتازة.

- ترسيب البخار الكيميائي (CVD): مثالي للأفلام المعقدة ذات درجة الحرارة العالية، مما يوفر تحكمًا دقيقًا في تركيبة الفيلم وسماكته.

- طريقة الحل: مفضلة للطلاءات ذات المساحات الكبيرة والركائز المرنة، مما يتيح ترسيب الأفلام ذات الوظائف المتنوعة.

معلمات العملية

يُعد الضبط الدقيق لمعلمات العملية أمرًا ضروريًا لتحقيق الخصائص المثلى للفيلم. تشمل المعلمات الرئيسية ما يلي:

| المعلمة | التأثير على جودة الفيلم |

|---|---|

| درجة الحرارة | تؤثر على التصاق الفيلم وكثافته وإجهاده. غالبًا ما تؤدي درجات الحرارة المرتفعة إلى أفلام أكثر كثافة وأقل إجهادًا ولكنها قد تؤدي أيضًا إلى تلف الركيزة. |

| الضغط | يؤثر على متوسط المسار الحر للجسيمات، مما يؤثر على كثافة الفيلم وتجانسه. ينتج عن الضغوط المنخفضة عادةً أفلام أكثر كثافة، في حين أن الضغوط الأعلى يمكن أن تعزز التصاق الفيلم. |

| الغلاف الجوي | يحدد البيئة الكيميائية للفيلم، مما يؤثر على تركيبته وخصائصه. وغالباً ما تستخدم الأجواء المتحكم فيها (مثل الغازات الخاملة) لمنع التفاعلات غير المرغوب فيها. |

من خلال اختيار تقنية الترسيب بعناية وتحسين هذه المعلمات، من الممكن تحقيق أفلام ذات الخصائص البصرية والكهربائية والميكانيكية المرغوبة، مما يضمن ملاءمتها لمجموعة واسعة من التطبيقات.

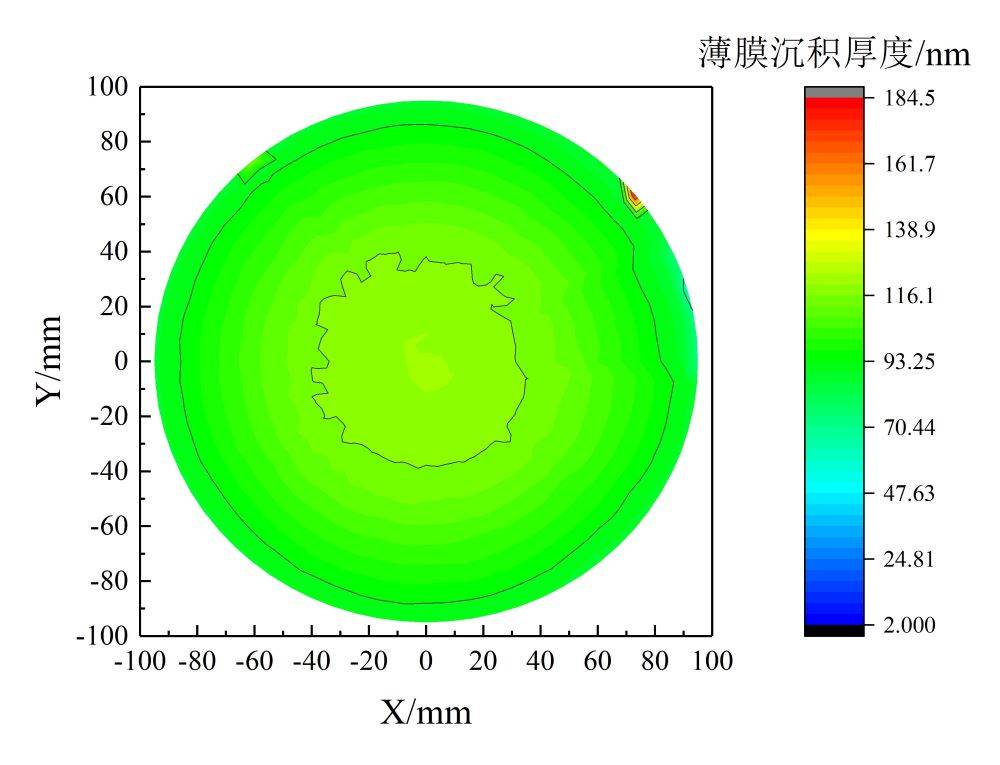

سماكة الفيلم وتوحيده

يعد الحفاظ على التحكم الدقيق في سماكة الغشاء أمرًا بالغ الأهمية لضمان الموثوقية الوظيفية واتساق أنظمة الأغشية الرقيقة. يمكن أن يؤدي عدم تساوي طبقات الغشاء إلى عدد لا يحصى من المشاكل، بما في ذلك الأداء غير المستقر والأضرار المحتملة للمعدات. وهذا أمر بالغ الأهمية بشكل خاص في التطبيقات التي يكون فيها التجانس في سمك الطلاء المودع أمرًا ضروريًا.

على سبيل المثال، في تصنيع الخلايا الشمسية، يمكن أن يؤثر أدنى تباين في سماكة الطبقة بشكل كبير على كفاءة تحويل الطاقة. وبالمثل، في الطلاءات الضوئية، يمكن أن تتسبب سماكة الفيلم غير المنتظمة في اختلافات في الخصائص البصرية للمادة، مما يؤثر على أداء المنتج النهائي.

لتحقيق السماكة المثلى للفيلم والتجانس الأمثل، من الضروري إدارة عوامل مختلفة مثل معدل الترسيب ودرجة الحرارة ومعلمات العملية الأخرى. بالنسبة للأغشية الرقيقة، غالبًا ما يكون معدل الترسيب المعتدل كافيًا، بينما بالنسبة للأغشية السميكة، قد تكون هناك حاجة إلى معدل ترسيب أسرع. الهدف هو تحقيق التوازن بين متطلبات السرعة والحاجة إلى التحكم الدقيق في سماكة الفيلم.

| العامل | التأثير على سُمك الفيلم وتوحيده |

|---|---|

| معدل الترسيب | يتحكم في السرعة التي يتم بها ترسيب الفيلم، مما يؤثر على السماكة والتوحيد. |

| درجة الحرارة | تؤثر على البنية المجهرية للفيلم والالتصاق، وهو أمر بالغ الأهمية للحفاظ على سمك موحد. |

| معلمات العملية | تشمل عوامل مثل الضغط والغلاف الجوي، والتي يجب تحسينها لضمان جودة غشاء متناسقة. |

يعد فهم المتطلبات المحددة للتطبيق أمرًا بالغ الأهمية لتجنب الإفراط أو التفريط في المواصفات الخاصة بالتوحيد. يتضمن ذلك معرفة شاملة بخصائص الفيلم المرغوبة، مثل مؤشر الانكسار، وكيفية تفاعلها مع الركيزة والطبقات الأخرى داخل النظام. كما يعد الالتصاق المناسب بين الطبقة الرقيقة والركيزة أمرًا حيويًا أيضًا لمنع حدوث التصاق، مما قد يؤدي إلى فشل المنتج. وتلعب عوامل مثل تقنية الترسيب وإعداد الركيزة والمعالجات البينية دورًا في تحقيق ذلك.

عملية ما بعد المعالجة

تلعب عمليات ما بعد المعالجة دورًا محوريًا في تحسين أداء الأغشية الرقيقة واستقرارها. تقنيات مثلالتلدين والتلدين لتعزيز هذه الخصائص. يتضمن التلدين، على سبيل المثال، تسخين الفيلم إلى درجة حرارة محددة ثم تبريده ببطء، مما يقلل من الضغوط الداخلية ويحسن السلامة الهيكلية للفيلم. ومن ناحية أخرى، تُستخدم الخربشة لإنشاء أنماط دقيقة أو تقسيم الفيلم إلى أقسام أصغر، وغالبًا ما يكون ذلك ضروريًا لتطبيقات مثل الخلايا الشمسية.

يمكن أن تؤدي عمليات ما بعد المعالجة هذه إلى تغيير البنية المجهرية للفيلم وخصائصه بشكل كبير. على سبيل المثال، يمكن أن يؤدي التلدين إلى إعادة تبلور الحبوب، مما يعزز القوة الميكانيكية للفيلم والتوصيل الكهربائي. وعلى نحو مماثل، يمكن أن يؤدي التلدين إلى تحسين مرونة الفيلم والتصاقه بالركيزة. ومع ذلك، تأتي هذه الفوائد مع الحاجة إلى إجراء تعديلات دقيقة بناءً على المتطلبات المحددة للتطبيق.

| العملية | الوصف | التأثير على خصائص الفيلم |

|---|---|---|

| التلدين | التسخين والتبريد البطيء | يعزز السلامة الهيكلية، ويقلل من الضغوط الداخلية، ويحسن القوة الميكانيكية والتوصيل الكهربائي |

| الخربشة | إنشاء أنماط دقيقة أو تقسيمها إلى أقسام | تحسين المرونة والالتصاق، وهو أمر ضروري لتطبيقات مثل الخلايا الشمسية |

يجب أن يكون اختيار عملية ما بعد المعالجة والمعلمات المتضمنة، مثل درجة الحرارة ومدة التلدين، أو دقة الخربشة، مصممة بدقة للاستخدام المقصود للفيلم. وهذا يضمن أن الفيلم لا يفي فقط بتوقعات الأداء المحددة في مرحلة التصميم الأولية، بل يتجاوزها.

الاختبار والتقييم الوظيفي

بعد الانتهاء من مرحلة التصميم، من الضروري إخضاع نظام الغشاء الرقيق لاختبار وتقييم وظيفي صارم. تضمن هذه الخطوة الحاسمة أن النظام لا يلبي توقعات الأداء المحددة مسبقاً فحسب، بل يتجاوزها أيضاً. ويشمل نظام الاختبار مجموعة شاملة من التقييمات، كل منها مصمم بدقة لاستكشاف جوانب مختلفة من وظائف الفيلم.

الاختبارات الرئيسية في التقييم الوظيفي

-

الاختبار البصري: يتضمن ذلك قياس الخصائص البصرية للفيلم، مثل النفاذية والانعكاس والامتصاص. هذه المقاييس مهمة، خاصةً في تطبيقات مثل الطلاءات الضوئية والخلايا الشمسية، حيث تكون الإدارة الدقيقة للضوء ضرورية.

-

الاختبار الكهربائي: يتم تقييم الخصائص الكهربائية للفيلم، بما في ذلك الموصلية والمقاومة، لضمان توافقها مع مواصفات التصميم. وهذا مهم بشكل خاص في التطبيقات الإلكترونية حيث يعمل الفيلم كمكون في الدوائر الكهربائية.

-

الاختبار البيئي: للتحقق من متانة الفيلم وثباته، يتم تعريضه لظروف بيئية مختلفة. تحاكي هذه الاختبارات سيناريوهات العالم الحقيقي، مثل تقلبات درجات الحرارة والرطوبة والتعرض للمواد الكيميائية، لتقييم مرونة الفيلم.

أهمية التقييم الشامل

إن شمولية هذه الاختبارات أمر بالغ الأهمية. حيث يمكن معالجة أي أوجه قصور يتم اكتشافها خلال هذه المرحلة قبل نشر نظام الفيلم، وبالتالي التخفيف من الأعطال المحتملة وتعزيز الموثوقية الإجمالية. يوفر كل اختبار بيانات قيمة تساهم في تحسين أداء الفيلم، مما يضمن عمله على النحو الأمثل في التطبيق المقصود.

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- زجاج بصري عائم من الصودا والجير للاستخدام المخبري

- زجاج بطلاء مضاد للانعكاس بطول موجي 400-700 نانومتر

- لوح زجاجي بصري كوارتز مقاوم لدرجات الحرارة العالية