لقد أجريت البحث. لقد استثمرت في فرن ذي درجات حرارة عالية بمواصفات رائعة، قادر على الوصول إلى 1700 درجة مئوية أو حتى 1800 درجة مئوية. ومع ذلك، بدلاً من أن يكون أداة موثوقة، أصبح مصدر إحباط مستمر. تخرج عينات المواد الخاصة بك مؤكسدة، وتكون أوقات المعالجة بطيئة بشكل مؤلم، والأسوأ من ذلك، اضطررت للتو إلى استبدال مجموعة من عناصر التسخين المتشققة للمرة الثانية هذا العام.

يصل الفرن إلى درجة الحرارة المستهدفة، فلماذا تستمر العملية نفسها في الفشل؟ أنت لست وحدك في طرح هذا السؤال.

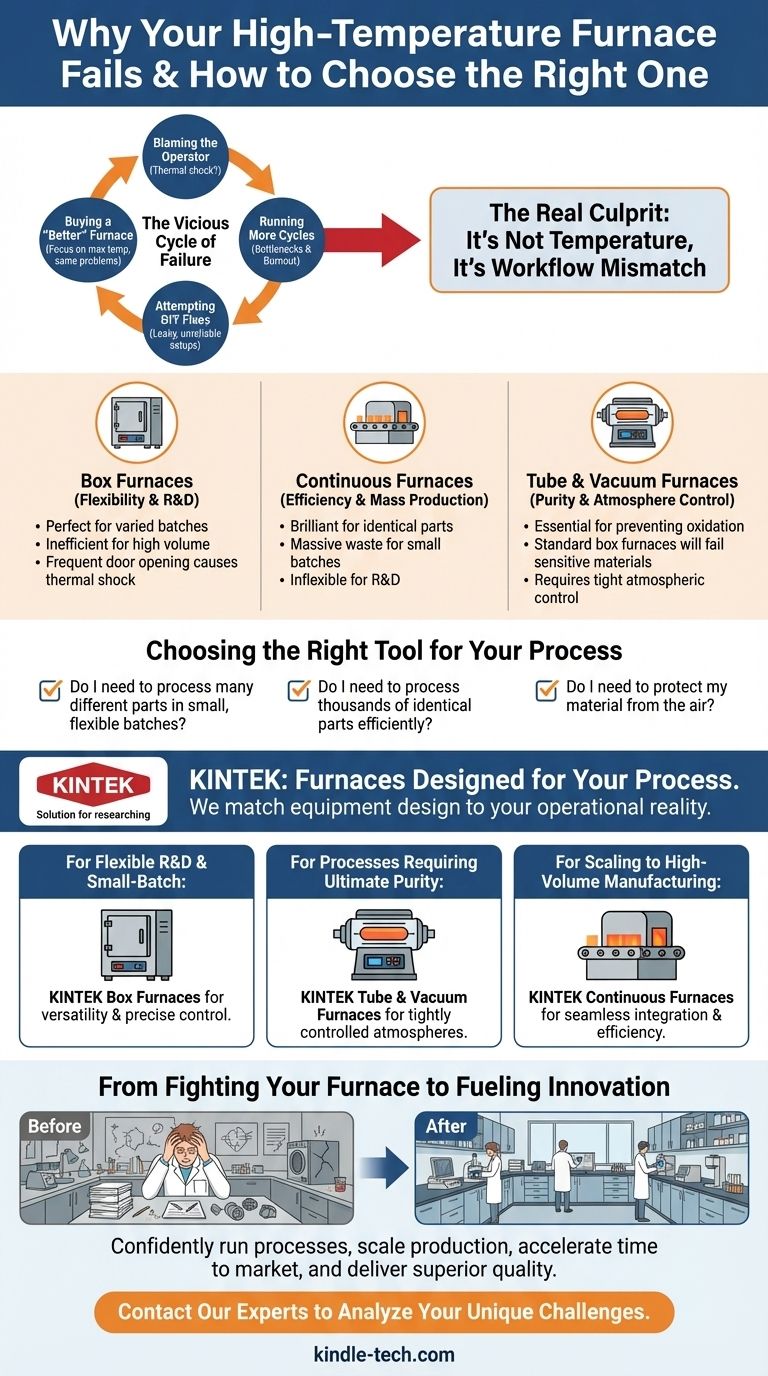

الدورة المفرغة: لماذا "المحاولة بجد أكبر" لا تنجح

عبر عدد لا يحصى من المختبرات ومرافق الإنتاج، القصة واحدة. عندما تسفر عملية درجات الحرارة العالية عن نتائج غير متسقة، غالبًا ما تقع الفرق في نمط يمكن التنبؤ به من استكشاف الأخطاء وإصلاحها:

- لوم المشغل: "هل فتح أحدهم الباب بسرعة كبيرة؟ يجب أن يكون صدمة حرارية."

- تشغيل المزيد من الدورات: لتلبية متطلبات الإنتاج، تقوم الفرق بتشغيل فرن الدُفعات الخاص بهم بشكل متتابع، مما يؤدي إلى اختناقات لوجستية وإرهاق للمشغلين.

- محاولة الإصلاحات بنفسك: قد يحاولون تطهير فرن صندوقي قياسي بغاز خامل لتقليل الأكسدة، ليجدوا أنه إعداد غير موثوق به ومتسرب.

- شراء فرن "أفضل": يستبدلون الطراز القديم بآخر جديد من علامة تجارية مختلفة، مع التركيز مرة أخرى على الحد الأقصى لدرجة الحرارة - ليجدوا أنفسهم يواجهون نفس المشاكل بالضبط بعد ستة أشهر.

هذه الجهود، على الرغم من حسن النية، تفشل في معالجة المشكلة الحقيقية. العواقب التجارية وخيمة: تتوقف مشاريع البحث والتطوير، وتضيع أسابيع من العمل بسبب دورة فاشلة واحدة. يتم تفويت أهداف الإنتاج، مما يؤخر الشحنات ويضر بثقة العملاء. وتتضخم ميزانية الصيانة والإصلاحات، مما يأكل الأرباح.

المذنب الحقيقي: الأمر لا يتعلق بدرجة الحرارة، بل بسير العمل

هذه هي نقطة التحول. الفشل المستمر، والسيراميك المتشقق، والعينات التالفة - ليست أعراضًا لفرن سيئ. إنها أعراض لـ عدم تطابق أساسي بين التصميم المادي للفرن وسير عملك التشغيلي.

لقد أدى تركيز الصناعة على الحد الأقصى لدرجة الحرارة إلى اعتقاد الكثيرين بأنه طالما أن الفرن يسخن بما يكفي، فيجب أن يعمل. هذا اعتقاد خاطئ ومكلف. السؤال الأكثر أهمية هو: كيف تحتاج إلى العمل مع هذه الحرارة؟

الدُفعات مقابل المستمر: عدم التطابق الذي يفسد عمليتك

يكمن جوهر المشكلة في الاختلاف المادي بين أنواع الأفران، والتي يتم بناؤها خصيصًا لسير عمل محدد:

-

أفران الصندوق مصممة للمرونة. باب التحميل الأمامي مثالي للبحث والتطوير، حيث قد تقوم بتلبيد سيراميك فريد في يوم واختبار سبيكة معدنية في اليوم التالي. ومع ذلك، فإن إجبار فرن صندوقي على دور متكرر وعالي الحجم يشبه استخدام مفك براغي دقيق كمطرقة ثقيلة. إنه غير فعال، ويسبب تآكلًا مفرطًا، ويدعو إلى "الصدمة الحرارية" لأن سير العمل يتطلب الفتح والإغلاق المتكرر.

-

الأفران المستمرة مصممة للكفاءة. تقوم سيور النقل بنقل أجزاء متطابقة عبر منطقة حرارة مستقرة. إنها رائعة للإنتاج الضخم. ولكن استخدام واحدة للبحث والتطوير المتنوع صغير الدُفعات يشبه تشغيل خط تجميع سيارات كامل لبناء عربة جو كارت واحدة. إنه إهدار هائل للطاقة وغير مرن تمامًا.

-

الأفران الأنبوبية والأفران المفرغة مصممة للنقاء. غرفها المغلقة ضرورية لمنع الأكسدة أو التلوث عند العمل مع المواد الحساسة. إذا كانت عمليتك تتطلب هذا المستوى من التحكم في الغلاف الجوي وكنت تستخدم فرن صندوقي قياسي، فسوف تفشل مادتك - بغض النظر عن مدى دقة درجة الحرارة.

الحلول "الشائعة" من القسم السابق تفشل لأنها تحاول معالجة الأعراض (مثل انخفاض الإنتاجية) دون علاج المرض (استخدام فرن دفعة لسير عمل مستمر).

اختيار الأداة المناسبة للمهمة، وليس فقط للحرارة

لحل هذه المشكلة حقًا، يجب عليك التوقف عن طرح السؤال "ما مدى سخونة يمكن أن تصل؟" والبدء في طرح السؤال "ماذا تتطلب عمليتي؟"

- هل أحتاج إلى معالجة العديد من الأجزاء المختلفة في دفعات صغيرة ومرنة؟

- هل أحتاج إلى معالجة آلاف الأجزاء المتطابقة بكفاءة؟

- هل أحتاج إلى حماية مادي من الهواء؟

الإجابة على هذه الأسئلة توضح أن الحل ليس فرنًا "أفضل" بشكل عام، بل هو فرن مصمم بشكل صحيح. هذا هو المكان الذي يحدث فيه شريك المعدات المناسب كل الفرق.

KINTEK: أفران مصممة لعمليتك

في KINTEK، تم تصميم معداتنا بناءً على فهم عميق لمبادئ سير العمل هذه. نحن لا نبيع مجرد صندوق يسخن؛ نحن نقدم حلاً يتوافق مع طريقة عملك.

- للأبحاث والتطوير المرنة والإنتاج بكميات صغيرة، توفر أفران الصندوق لدينا التنوع والتحكم الدقيق اللازمين للتجريب والاختبار.

- للعمليات التي تتطلب أقصى درجات النقاء، توفر الأفران الأنبوبية والمفرغة لدينا الغلاف الجوي المتحكم فيه بإحكام اللازم لمنع الأكسدة والتلوث، مما يضمن سلامة المواد.

- للتوسع إلى التصنيع بكميات كبيرة، تم تصميم الأفران المستمرة لدينا للتكامل السلس في خطوط الإنتاج، مما يوفر معالجة حرارية متسقة وفعالة.

نهجنا هو مساعدتك أولاً في تشخيص سير عملك. من خلال مطابقة تصميم المعدات مع واقعك التشغيلي، نساعدك على القضاء على السبب الجذري للفشل منذ اليوم الأول.

من محاربة فرنك إلى تغذية الابتكار

عندما يكون لديك الفرن المناسب لسير عملك، يكون التحول فوريًا. يتم تحرير الطاقة التي كانت تُنفق سابقًا على استكشاف الأخطاء وإصلاحها والإصلاحات والتحكم في الأضرار، لتُستخدم فيما يهم حقًا.

تخيل مختبرًا يمكنك فيه بثقة تشغيل عملية تلبيد تستمر لمدة أسبوع دون القلق بشأن فشل المعدات. تخيل خط إنتاج يمكنك فيه التوسع بسلاسة من 100 وحدة في اليوم إلى 1000، مع العلم أن عمليتك الحرارية مستقرة وقابلة للتكرار. هذا هو الواقع الجديد عندما لم يعد فرنك عقبة، بل شريكًا موثوقًا به في عملك. يمكنك خوض مشاريع أكثر طموحًا، وتسريع وقت وصولك إلى السوق، وتقديم مستوى جودة كان بعيد المنال سابقًا.

عملك مهم جدًا لدرجة أن يتأثر بمطابقة غير صحيحة بين الأداة والمهمة. إذا سئمت من محاربة معداتك وكنت مستعدًا لبناء عملية حرارية أكثر موثوقية وكفاءة، فإن فريقنا هنا لمساعدتك في تحليل تحدياتك الفريدة. دعنا نناقش مشروعك ونجد الفرن المصمم حقًا لنجاحك. اتصل بخبرائنا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن بوتقة 1700 درجة مئوية للمختبر