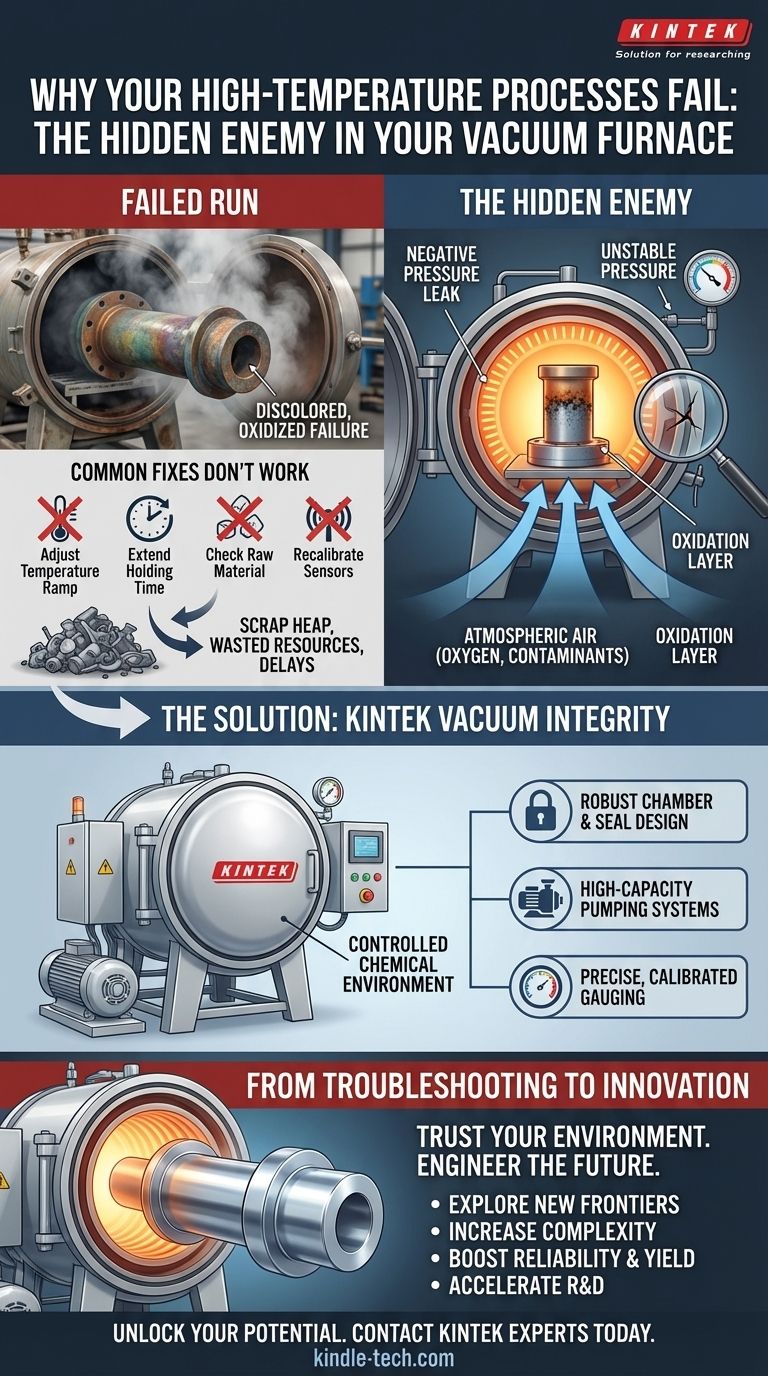

تخيل هذا: بعد ساعات، أو حتى أيام، من دورة معالجة حرارية مخططة بعناية، تفتح فرن التفريغ. بدلاً من المكون النقي والمترابط تمامًا الذي توقعته، تجد فشلاً متغير اللون ومؤكسدًا. الجزء تالف، والجدول الزمني متأخر، وتتساءل: ماذا حدث خطأ *هذه المرة*؟

هذا السيناريو هو واقع مكلف ومحبط في العديد من المختبرات ومنشآت التصنيع. يذهب المكون إلى كومة الخردة، ويبدأ البحث عن السبب.

مطاردة الأشباح: لماذا لا تعمل الإصلاحات الشائعة

عندما تفشل عملية ذات درجة حرارة عالية مثل اللحام بالنحاس، أو التلبيد، أو التلدين، فإن قائمة استكشاف الأخطاء وإصلاحها تكون متوقعة في كثير من الأحيان:

- "هل كان معدل تسخين درجة الحرارة سريعًا جدًا؟"

- "هل كان وقت الاحتفاظ بحاجة إلى أن يكون أطول؟"

- "هل هذه الدفعة من المواد الخام ملوثة؟"

- "هل تحتاج مستشعرات درجة الحرارة إلى إعادة معايرة؟"

قد تقضي أيامًا في تعديل معلمات العملية، وإعادة تشغيل الدورات، وتحليل المواد، فقط لتحقيق نتيجة غير متسقة أخرى.

هذه ليست مجرد مشكلة أكاديمية؛ بل لها عواقب تجارية وخيمة. كل دورة فاشلة تهدر مواد خام باهظة الثمن، ووقت الآلة، وطاقة كبيرة. تنزلق جداول المشاريع، وتنخفض إنتاجية الإنتاج، ولا يمكنك ضمان جودة مخرجاتك بثقة. أنت عالق في حلقة تفاعلية، تقضي وقتًا أطول في استكشاف الأخطاء وإصلاحها في حالات الفشل السابقة بدلاً من هندسة النجاحات المستقبلية.

المذنب الحقيقي: ليست عمليتك، بل بيئتك

هذه هي الحقيقة الأساسية التي غالبًا ما يتم تجاهلها: فرن التفريغ ليس مجرد صندوق ساخن؛ إنه بيئة كيميائية خاضعة للرقابة.

الغرض الكامل من سحب التفريغ هو إزالة الغازات التفاعلية - وخاصة الأكسجين. في درجات الحرارة القصوى داخل الفرن، حتى أقل كمية من الأكسجين يمكن أن تعمل كملوث قوي، مما يسبب الأكسدة والتغير اللوني الذي تحاول منعه. تصبح مادتك ضعيفة بشكل لا يصدق، وتعتمد خصائصها النهائية بالكامل على نقاء محيطها.

يكشف هذا عن سبب فشل استكشاف الأخطاء وإصلاحها السابق. كنت تقوم بتعديل الوصفة بينما كان الفرن نفسه ملوثًا. السبب الأكثر شيوعًا لهذا التلوث هو تسرب الضغط السلبي - فجوة صغيرة وغير مرئية في ختم، أو تركيب، أو لحام يسمح للهواء الجوي بالشفط باستمرار إلى الغرفة.

تعمل مضخة التفريغ الخاصة بك لساعات إضافية، لكنها تخوض معركة خاسرة ضد تدفق ثابت للهواء الوارد. قد يُظهر المقياس ضغطًا يبدو "قريبًا بما فيه الكفاية"، لكنه لا يُظهر التدفق المستمر للملوثات التي تدمر منتجك بنشاط.

الأداة المناسبة للمهمة: هندسة سلامة التفريغ

لحل هذه المشكلة بشكل دائم، لا تحتاج فقط إلى فرن يسخن. تحتاج إلى نظام يمكنه تحقيق، والأهم من ذلك، الحفاظ على تفريغ نقي ومستقر طوال مدة عمليتك. تحتاج إلى أداة مبنية على مبدأ سلامة الضغط.

هنا يتحول التركيز من العملية إلى المعدات نفسها. الفرن المصمم لسلامة التفريغ الحقيقية مختلف جوهريًا. تم تصميم أفران التفريغ من KINTEK من الألف إلى الياء لمعالجة هذا التحدي الأساسي. إنها ليست مجرد غرف تسخن؛ إنها أدوات دقيقة للتحكم البيئي.

نهجنا يقاوم بشكل مباشر السبب الجذري للفشل:

- تصميم غرفة وختم قوي: نستخدم مواد عالية الجودة وتقنيات بناء فائقة لمنع التسربات الدقيقة التي تعاني منها الأنظمة الأقل جودة.

- أنظمة ضخ عالية السعة: تم تجهيز أفراننا بمضخات ذات حجم مناسب ليس فقط للوصول إلى التفريغ المستهدف بسرعة ولكن أيضًا للتغلب على أي انبعاثات غازية طفيفة من المادة نفسها، مما يحافظ على استقرار الضغط.

- قياس دقيق ومعاير: يمكنك الوثوق بقراءات الضغط. هذا يسمح لك بمعرفة على وجه اليقين أن بيئة عمليتك هي بالضبط ما يجب أن تكون عليه، من بداية الدورة إلى نهايتها.

فرن KINTEK ليس مجرد قطعة من الأجهزة؛ إنه التجسيد المادي لفهم عميق لعلوم التفريغ، مصمم للقضاء على التخمين وتقديم بيئة مستقرة يمكنك الاعتماد عليها.

من استكشاف الأخطاء وإصلاحها إلى الابتكار: ما هو الممكن الآن؟

عندما تتمكن أخيرًا من الوثوق ببيئة التفريغ الخاصة بك، يحدث تحول ملحوظ. تتوقف عن استكشاف الأخطاء وإصلاحها في الماضي وتبدأ في هندسة المستقبل.

تُعاد توجيه الطاقة التي كان فريقك يقضيها في التحليل الجنائي للأجزاء الفاشلة نحو الابتكار.

- استكشاف آفاق جديدة: يمكنك العمل بثقة مع مواد أكثر حساسية وتقدمًا كان من المستحيل معالجتها في بيئة غير مستقرة.

- زيادة التعقيد: يمكن تشغيل دورات حرارية أطول وأكثر تعقيدًا متعددة المراحل دون خوف من انحراف الضغط الذي يفسد النتيجة.

- تعزيز الموثوقية والإنتاجية: في بيئة الإنتاج، تنتقل من إنتاجية غير متوقعة إلى جودة موثوقة وقابلة للتكرار، مما يزيد من الإنتاجية والربحية.

- تسريع البحث والتطوير: من خلال القضاء على مصدر رئيسي للتغير، يمكن لباحثيك الحصول على نتائج ذات مغزى بشكل أسرع، مما يقصر المسار من الفكرة إلى الاكتشاف.

في النهاية، الضغط التفريغي غير المتسق ليس مجرد خلل فني؛ إنه حاجز أمام الابتكار واستنزاف لمواردك. إذا كنت مستعدًا لتجاوز دورة التشغيل الفاشلة وإطلاق العنان للإمكانات الكاملة لعملياتك ذات درجات الحرارة العالية، فإن فريقنا هنا لمساعدتك في تصميم نظام يقدم نتائج متوقعة وعالية الجودة في كل مرة. دعنا نناقش المتطلبات الفريدة لمشروعك؛ اتصل بخبرائنا لبدء المحادثة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

المقالات ذات الصلة

- لماذا تفشل أجزاؤك المعالجة بالحرارة: العدو الخفي في الفرن الخاص بك

- هندسة العدم: تشريح فرن التفريغ

- لماذا تفشل أجزاؤك عالية الأداء في الفرن - وكيفية إصلاحها بشكل دائم

- هندسة العدم: لماذا تحدد أفران التفريغ سلامة المواد

- فرنك التفريغ الخاص بك يصل إلى درجة الحرارة المناسبة، لكن عمليتك لا تزال تفشل. إليك السبب.