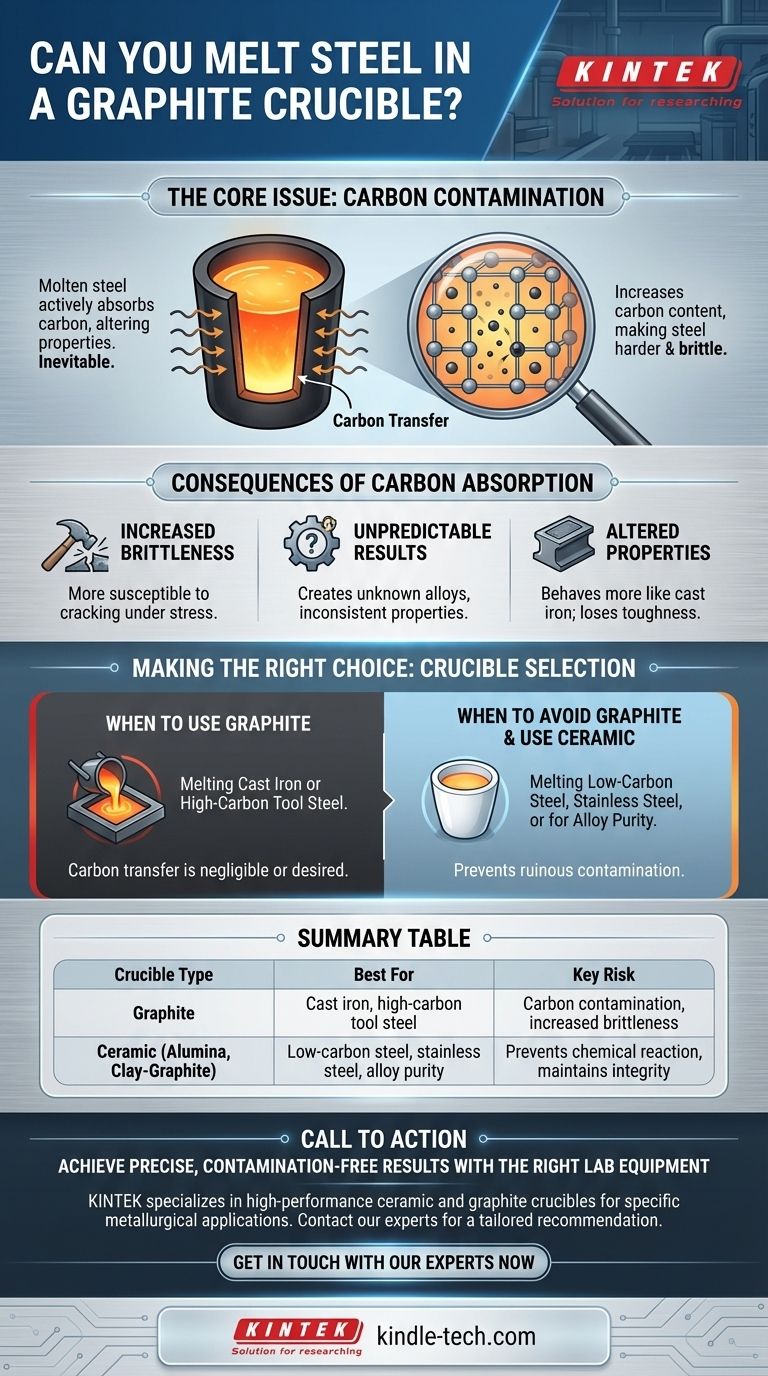

نعم، ولكن هذا قرار له عواقب وخيمة. يمكنك صهر الفولاذ ماديًا في بوتقة جرافيت نقية نظرًا لارتفاع درجة انصهار الجرافيت الشديدة. ومع ذلك، سيمتص الفولاذ المنصهر الكربون بنشاط مباشرة من جدران البوتقة، مما يغير بشكل أساسي خصائص معدنك النهائي.

القضية الأساسية ليست فشلًا حراريًا بل تلوثًا كيميائيًا. إن استخدام بوتقة من الجرافيت هو خيار تعديني، وليس مجرد خيار عملي، لأنه سيزيد من محتوى الكربون في الفولاذ، مما يجعله أكثر صلابة وأكثر هشاشة.

التفاعل الأساسي: الكربون والحديد

الجرافيت مادة شائعة للتطبيقات ذات درجات الحرارة العالية، ولكن علاقته بالحديد المنصهر (المكون الرئيسي للفولاذ) فريدة ويجب فهمها.

لماذا يعتبر الجرافيت خيارًا مغريًا

يمكن لبوتقات الجرافيت تحمل درجات حرارة تتجاوز بكثير نقطة انصهار الفولاذ (حوالي 2500 درجة فهرنهايت أو 1370 درجة مئوية). كما أنها مقاومة للغاية لـ الصدمات الحرارية، مما يعني أنها أقل عرضة للتشقق بسبب تغيرات درجة الحرارة السريعة.

نقل الكربون الحتمي

الحديد المنصهر مذيب ممتاز للكربون. عندما يتم الاحتفاظ بالفولاذ في درجات حرارة الانصهار داخل بوتقة من الجرافيت، ستذوب ذرات الكربون بشكل طبيعي من البوتقة وتدخل المعدن المنصهر. هذه العملية لا مفر منها.

دور درجة الحرارة والوقت

معدل امتصاص الكربون هذا ليس ثابتًا. كلما ارتفعت درجة الحرارة وطالت مدة بقاء الفولاذ منصهرًا، زاد الكربون الذي سيمتصه الفولاذ من البوتقة.

عواقب التلوث بالكربون

امتصاص الكربون غير المنضبط نادرًا ما يكون شيئًا جيدًا. إنه يغير الفولاذ من مواصفاته الأصلية إلى سبيكة جديدة، وغالبًا ما تكون غير متوقعة.

زيادة الصلابة والهشاشة

التأثير الأساسي لإضافة الكربون إلى الفولاذ هو زيادة في الصلابة وانخفاض في المطيلية. يصبح الفولاذ الناتج أكثر هشاشة وعرضة للتشقق تحت الضغط، وهو غالبًا ما يكون نقطة فشل حرجة.

تغير الخصائص الميكانيكية

هذا التغيير يجعل الفولاذ يتصرف بشكل أقرب إلى الحديد الزهر. على الرغم من صلابته الشديدة، فإنه يفقد المتانة والقابلية للتشغيل التي ربما كانت سبب اختيار سبيكة الفولاذ تلك على وجه التحديد في المقام الأول.

نتائج غير متوقعة

بدون تحكم وقياس دقيقين، فإنك تقوم فعليًا بإنشاء سبيكة غير معروفة. يؤدي هذا النقص في التحكم إلى استحالة تحقيق نتائج متسقة وموثوقة لأي تطبيق يتطلب خصائص ميكانيكية محددة.

فهم المفاضلات والبدائل

اختيار البوتقة يتعلق بمطابقة المادة مع الهدف التعديني. الجرافيت ليس "سيئًا" بطبيعته، ولكنه غالبًا ما يكون غير صحيح لصهر الفولاذ.

متى يكون الجرافيت مقبولًا

تعتبر بوتقة الجرافيت خيارًا صالحًا تمامًا إذا كان هدفك هو صهر الحديد الزهر أو إنشاء فولاذ أدوات عالي الكربون عن قصد. في هذه الحالات، يكون نقل الكربون إما ضئيلًا (بالنسبة للحديد الزهر المشبع بالفعل) أو مرغوبًا فيه.

متى يجب تجنب الجرافيت بأي ثمن

يجب عليك تجنب بوتقات الجرافيت النقية عند صهر الفولاذ منخفض الكربون، أو الفولاذ المقاوم للصدأ، أو أي سبيكة يكون فيها الحفاظ على محتوى الكربون الأصلي والدقيق أمرًا بالغ الأهمية. سيؤدي التلوث إلى إتلاف خصائص هذه المعادن، وخاصة مقاومة التآكل للفولاذ المقاوم للصدأ.

المعيار المهني: البوتقات الخزفية

لصهر معظم أنواع الفولاذ، يتمثل المعيار الصناعي في استخدام بوتقة خزفية. المواد مثل طين الجرافيت (وهو في الغالب طين مع بعض رقائق الجرافيت)، أو الألومينا، أو المغنيسيا، أو الزركونيا خاملة بشكل فعال. إنها لا تتفاعل مع الفولاذ المنصهر، مما يضمن بقاء كيمياء السبيكة دون تغيير.

اتخاذ الخيار الصحيح لعملية الصهر الخاصة بك

إن اختيارك للبوتقة هو خطوة أساسية تحدد جودة وخصائص الجزء المصبوب النهائي لديك.

- إذا كان تركيزك الأساسي هو صهر الحديد الزهر أو إنشاء فولاذ عالي الكربون: تعتبر بوتقة الجرافيت خيارًا فعالًا واقتصاديًا.

- إذا كان تركيزك الأساسي هو صهر الفولاذ منخفض الكربون، أو الفولاذ المقاوم للصدأ، أو أي سبيكة تتطلب نقاءً كيميائيًا: يجب عليك استخدام بوتقة قائمة على السيراميك (مثل طين الجرافيت أو الألومينا) لمنع التلوث المدمر.

- إذا لم تكن متأكدًا من حساسية سبائكك تجاه الكربون: التزم دائمًا بالبوتقة الخزفية لضمان سلامة مادتك.

يعد اختيار البوتقة الصحيحة أساسًا لتحقيق نتائج يمكن التنبؤ بها وناجحة في عملك في المسابك.

جدول الملخص:

| نوع البوتقة | الأفضل لـ | الخطر الرئيسي |

|---|---|---|

| الجرافيت | الحديد الزهر، فولاذ الأدوات عالي الكربون | تلوث الكربون، زيادة الهشاشة |

| الخزف (مثل الألومينا، طين الجرافيت) | الفولاذ منخفض الكربون، الفولاذ المقاوم للصدأ، نقاء السبيكة | يمنع التفاعل الكيميائي، يحافظ على سلامة السبيكة |

احصل على نتائج دقيقة وخالية من التلوث باستخدام معدات المختبر المناسبة.

يعد صهر السبيكة الصحيحة أمرًا بالغ الأهمية لنجاح مشروعك. قد يؤدي استخدام البوتقة الخاطئة إلى فشل عمليات الصب وخصائص مادية غير متسقة.

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الأداء، بما في ذلك مجموعة كاملة من بوتقات السيراميك والجرافيت المصممة لتطبيقات تعدينية محددة. يمكن لخبرائنا مساعدتك في اختيار البوتقة المثالية للحفاظ على النقاء الكيميائي للفولاذ الخاص بك وضمان نتائج موثوقة وقابلة للتكرار.

اتصل بنا اليوم لمناقشة احتياجاتك المحددة والحصول على توصية مصممة خصيصًا لمتطلبات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- بوتقة جرافيت نقية عالية النقاء للتبخير

- تحليل حراري متقدم للسيراميك الدقيق بوتقات الألومينا (Al2O3) لتحليل TGA DTA الحراري

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- بوت سيراميك ألومينا Al2O3 نصف دائري بغطاء للسيراميك المتقدم الهندسي الدقيق

- بوتقة جرافيت نقية عالية النقاء لتبخير الحزمة الإلكترونية

يسأل الناس أيضًا

- هل تعني السعة الحرارية الأعلى نقطة انصهار أعلى؟ كشف الفارق الحاسم

- ما هي استخدامات أنظمة الترسيب بالرش (Sputtering Systems)؟ دليل للترسيب المتقدم للأغشية الرقيقة

- كيف يؤثر متغير درجة حرارة العملية على ترسيب الفيلم وما هي حدوده؟ موازنة الجودة والقيود الحرارية

- ما هو الترسيب في الكيمياء البيئية؟ فهم كيف يضر تلوث الهواء بالنظم البيئية

- كيف يمكن للمواد المختلفة أن تمتلك سعة حرارية مختلفة؟ كشف الأسرار المجهرية لتخزين الطاقة