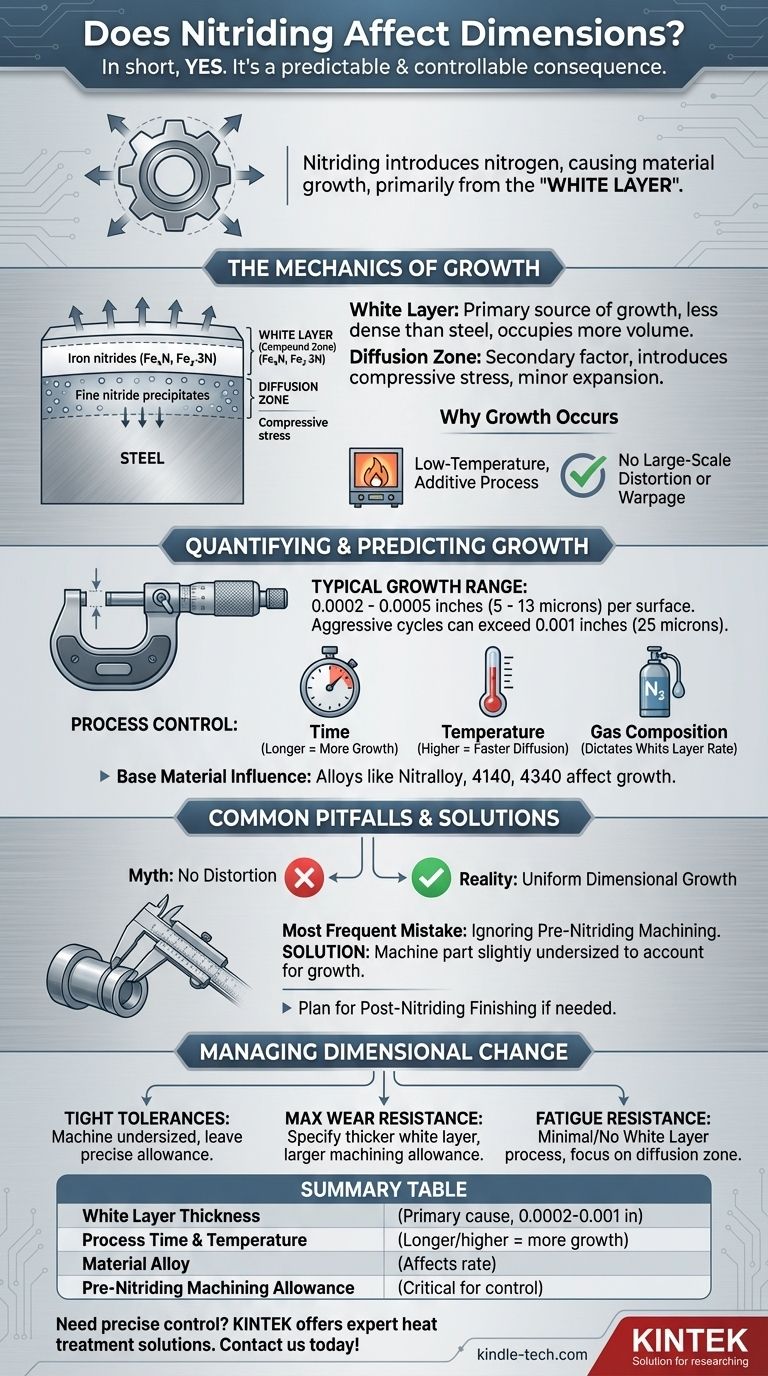

باختصار، نعم. النيترة هي عملية تصلب سطحي تنشر النيتروجين في الفولاذ، وهذا إدخال ذرات النيتروجين يؤدي حتمًا إلى نمو المادة. هذا التغير الأبعادي ليس عيبًا ولكنه نتيجة متوقعة وقابلة للإدارة للعملية المعدنية. يرتبط مقدار النمو مباشرة بمعايير العملية وخصائص السطح المطلوبة.

القضية الأساسية ليست ما إذا كانت الأبعاد ستتغير، بل كيفية التحكم في هذا التغيير ومراعاته. تسبب النيترة نموًا يمكن التنبؤ به، ويرجع ذلك أساسًا إلى تكوين "طبقة بيضاء". يجب على المهندسين توقع ذلك عن طريق تصنيع الأجزاء أصغر قليلاً قبل المعالجة لتحقيق المواصفات النهائية.

ميكانيكا النمو الأبعادي في النيترة

للتحكم في النتيجة، يجب عليك أولاً فهم الآلية. النمو ليس عشوائيًا؛ إنه نتيجة مباشرة لإضافة مادة جديدة (ذرات النيتروجين) إلى سطح الفولاذ وتشكيل هياكل جديدة.

"الطبقة البيضاء": المصدر الأساسي للنمو

المساهم الأكبر في التغير الأبعادي هو تكوين منطقة مركبة على السطح، والتي غالبًا ما تسمى الطبقة البيضاء بسبب مظهرها تحت المجهر.

تتكون هذه الطبقة من نيتريدات الحديد (Fe₄N و Fe₂₋₃N)، وهي هياكل بلورية جديدة. هذه المركبات النيتريدية أقل كثافة من الفولاذ الأساسي، مما يعني أنها تشغل حجمًا أكبر لنفس كمية ذرات الحديد، مما يتسبب في نمو الجزء إلى الخارج.

يعد سمك هذه الطبقة البيضاء هو العامل الأكبر الوحيد الذي يحدد إجمالي مقدار النمو.

منطقة الانتشار: عامل ثانوي

تحت الطبقة البيضاء توجد منطقة الانتشار. هنا، اخترقت ذرات النيتروجين الشبكة البلورية للفولاذ ولكنها لم تشكل طبقة مركبة كاملة. بدلاً من ذلك، تشكل رواسب نيتريدية دقيقة جدًا وصلبة مع عناصر السبائك مثل الألومنيوم والكروم والموليبدينوم.

يؤدي هذا الانتشار إلى إجهاد ضاغط، وهو ممتاز لعمر التعب. بينما يساهم في تمدد طفيف، فإن تأثيره على الأبعاد الخارجية الكلية أقل وضوحًا بكثير من تأثير الطبقة البيضاء.

لماذا يحدث النمو (وليس الانكماش)

على عكس التبريد والتلطيف بدرجة حرارة عالية، والذي يمكن أن يسبب الانكماش والنمو بسبب التحولات الطورية الرئيسية، فإن النيترة هي عملية إضافية منخفضة الحرارة.

تحدث تحت درجة الحرارة الحرجة للفولاذ، لذلك لا يوجد تشوه أو التواء واسع النطاق. أنت ببساطة تضيف النيتروجين إلى الهيكل الحالي، مما يجبره على التمدد.

تحديد وقياس النمو والتنبؤ به

النمو الأبعادي الناتج عن النيترة يمكن التنبؤ به لأنه دالة مباشرة لضوابط العملية.

نطاقات النمو النموذجية

بالنسبة لمعظم دورات النيترة الغازية الشائعة، يمكنك توقع نمو يتراوح بين 0.0002 إلى 0.0005 بوصة (5 إلى 13 ميكرون) لكل سطح.

ومع ذلك، هذا مبدأ توجيهي عام. يمكن أن تنتج الدورات القوية المصممة لأقصى مقاومة للتآكل نموًا يتجاوز 0.001 بوصة (25 ميكرون).

دور التحكم في العملية

يتناسب مقدار النمو طرديًا مع سمك الطبقة البيضاء. يتحكم معالج الحرارة في ذلك عن طريق إدارة ثلاثة متغيرات رئيسية بدقة:

- الوقت: الدورات الأطول تؤدي إلى حالات أعمق ونمو أكبر.

- درجة الحرارة: تزيد درجات الحرارة المرتفعة من معدل الانتشار.

- تركيب الغاز (إمكانات النيترة): يحدد تركيز الغاز المانح للنيتروجين في جو الفرن معدل تكوين الطبقة البيضاء.

بتحديد عمق الحالة وسمك الطبقة البيضاء المطلوبين، فإنك تحدد بشكل غير مباشر التغير الأبعادي المتوقع.

تأثير المادة الأساسية

تمتص سبائك الفولاذ المختلفة النيتروجين بشكل مختلف. تحتوي الفولاذ المصمم للنيترة، مثل Nitralloy 135M، على مستويات عالية من الألومنيوم، وهو مكون نيتريد قوي.

كما أن السبائك الشائعة الأخرى مثل 4140 أو 4340 تتنيتر بشكل جيد بسبب محتواها من الكروم والموليبدينوم. ستؤثر عناصر السبائك المحددة على التركيب النهائي للطبقة البيضاء، وبالتالي على الكمية الدقيقة للنمو.

فهم المقايضات والمزالق الشائعة

يُقال للعديد من المهندسين إن النيترة لا تسبب "تشوهًا"، وهو تبسيط خطير. من الأهمية بمكان فهم الفروق الدقيقة.

أسطورة "لا تشوه"

لا تسبب النيترة عمليًا أي التواء أو تشوه في الشكل لأنها تتم عند درجة حرارة منخفضة (عادة 925-1050 درجة فهرنهايت أو 500-565 درجة مئوية). وهذا يتجنب الصدمة الحرارية والتغيرات الطورية للتبريد عالي الحرارة التي تشوه الأجزاء الطويلة أو الرفيعة.

ومع ذلك، فإنها تسبب بالتأكيد نموًا أبعاديًا منتظمًا. الخلط بين هذين المفهومين هو الخطأ الأكثر شيوعًا ويؤدي إلى أجزاء خارج المواصفات.

تجاهل المعالجة المسبقة للنيترة

الخطأ الأكثر تكرارًا هو تصنيع جزء بأبعاده النهائية قبل النيترة. سيؤدي النمو اللاحق حتمًا إلى دفع الجزء خارج نطاق التسامح الخاص به.

الإجراء الصحيح هو إنهاء تصنيع الجزء أصغر قليلاً، مع ترك مخصص دقيق للمادة للنمو المتوقع. وهذا يتطلب تعاونًا وثيقًا مع معالج الحرارة الخاص بك.

نسيان التشطيب بعد النيترة

في بعض التطبيقات ذات التفاوتات الضيقة للغاية، قد تحتاج الطبقة البيضاء السميكة جدًا أو المسامية قليلاً إلى التلميع أو الطحن بعد النيترة.

يجب التخطيط لهذه الخطوة. محاولة إزالة الكثير من المواد يمكن أن يضر بالجزء الأكثر مقاومة للتآكل من السطح المقسى.

كيفية إدارة التغير الأبعادي في تصميمك

بدلاً من اعتبار النمو مشكلة، تعامل معه كمعامل تصميم يمكن التحكم فيه.

- إذا كان تركيزك الأساسي هو الحفاظ على تفاوتات ضيقة للغاية: يجب عليك تصنيع الجزء أصغر قليلاً قبل النيترة، مع ترك مخصص دقيق للنمو المتوقع.

- إذا كان تركيزك الأساسي هو زيادة مقاومة التآكل: اعمل مع معالج الحرارة الخاص بك لتحديد طبقة بيضاء أكثر سمكًا وتوفير مخصص تصنيع أكبر للتعويض عن النمو المتزايد.

- إذا كان تركيزك الأساسي هو مقاومة التعب مع الحد الأدنى من التغير في الحجم: فكر في عملية تخلق طبقة بيضاء ضئيلة أو "بدون طبقة بيضاء" (يمكن تحقيق ذلك من خلال ضوابط النيترة الغازية المحددة) وركز على تحديد عمق منطقة الانتشار.

من خلال التعامل مع النمو الأبعادي ليس كحادث ولكن كمتغير عملية يمكن التنبؤ به، يمكنك الاستفادة من النيترة إلى أقصى إمكاناتها دون المساس بالدقة.

جدول الملخص:

| العامل | التأثير على النمو الأبعادي | النطاق النموذجي |

|---|---|---|

| سمك الطبقة البيضاء | السبب الرئيسي للنمو | 0.0002–0.001 بوصة (5–25 ميكرومتر) لكل سطح |

| وقت العملية ودرجة الحرارة | الدورات الأطول/الأعلى تزيد النمو | يختلف حسب المواصفات |

| سبائك المواد | تؤثر على معدل تكوين الطبقة البيضاء | تعتمد على السبائك (مثل Nitralloy، 4140) |

| مخصص المعالجة المسبقة للنيترة | حاسم للتحكم في التفاوت النهائي | يجب حسابه بناءً على النمو المتوقع |

هل تحتاج إلى تحكم دقيق في نتائج النيترة لمكونات مختبرك؟

تتخصص KINTEK في معدات ومستهلكات المختبرات، وتقدم حلولًا متخصصة لعمليات المعالجة الحرارية مثل النيترة. سواء كنت تعمل بأدوات دقيقة، أو قوالب، أو مكونات عالية التآكل، فإننا نوفر المعدات والدعم لضمان الاستقرار الأبعادي وصلابة السطح الفائقة.

📞 اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لخبرتنا في النيترة أن تعزز قدرات مختبرك وتقدم نتائج موثوقة وقابلة للتكرار لتطبيقاتك الأكثر تطلبًا.

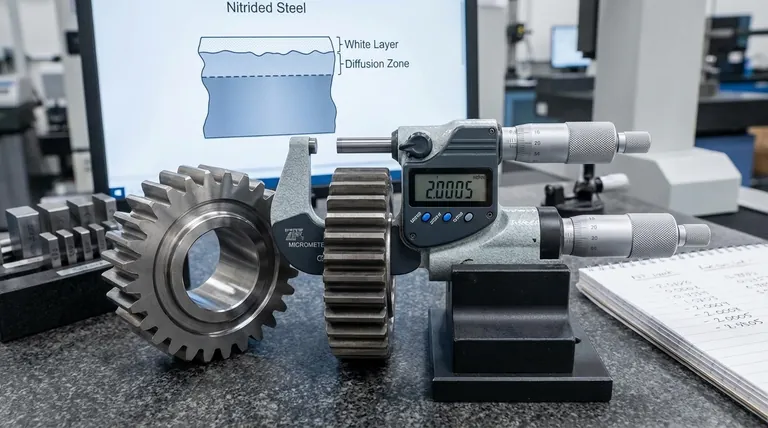

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- هل يمكنك لحام معدنين مختلفين؟ نعم، وإليك كيفية القيام بذلك بنجاح.

- ما هو العامل الأكثر أهمية الذي يؤثر على قوة الوصلة الملحومة بالنحاس؟ إتقان خلوص الوصلة للحصول على أقصى قوة

- لماذا تلجأ إلى اللحام بالنحاس بدلاً من اللحام بالصهر؟ للحفاظ على سلامة المواد وربط المعادن غير المتشابهة

- ما هي الميزة الرئيسية التي يتمتع بها اللحام بالنحاس (brazing) على اللحام التقليدي (welding)؟ سهولة ربط المعادن غير المتشابهة

- ما هو اللحام بالنحاس في الفراغ؟ الدليل الشامل لربط المعادن عالية النقاء