بشكل مباشر، تُصنع أفران البوتقة الحديثة من الكربون والجرافيت عالية النقاء من خلال عملية متعددة الخطوات تتمحور حول الضغط متساوي القياس (isostatic pressing). تتضمن هذه الطريقة وضع مزيج من مسحوق الجرافيت المكرر وعامل رابط في قالب مرن، والذي يتم غمره بعد ذلك في سائل ويخضع لضغط موحد وشديد. تعمل هذه العملية على ضغط المواد الخام في شكل موحد وكثيف للغاية، ثم يتم خبزه في درجات حرارة عالية لتصلبها في شكلها النهائي والمتين.

الخلاصة الأساسية هي أن عملية التصنيع ليست مجرد تشكيل بسيط، بل هي طريقة هندسية متطورة مصممة لإنشاء منتج ذي كثافة فائقة وتوحيد هيكلي. هذا التوحيد هو العامل الأهم على الإطلاق في قدرة البوتقة على تحمل الصدمات الحرارية الهائلة ومنع الفشل الكارثي.

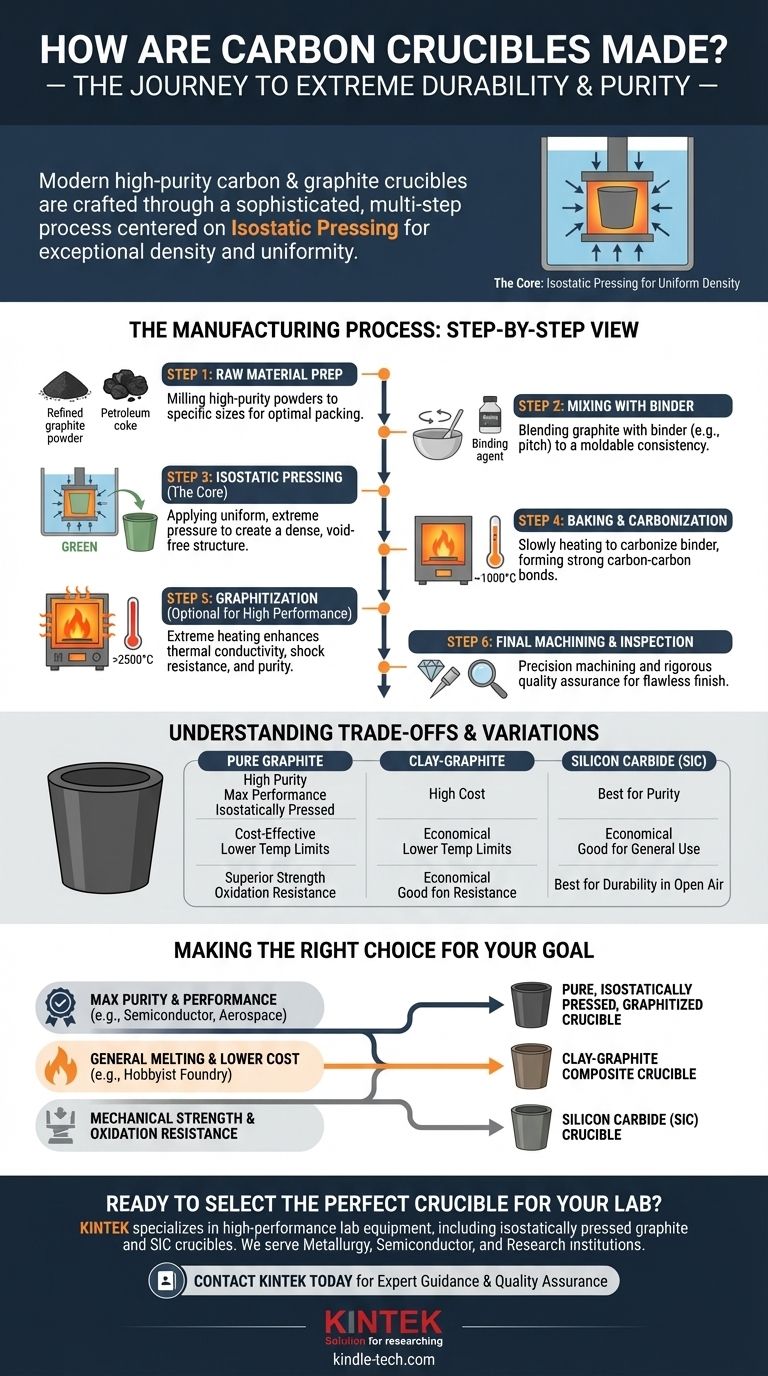

عملية التصنيع الحديثة: نظرة خطوة بخطوة

إن فهم كيفية صنع بوتقة كربونية يكشف سبب تفوق أنواع معينة في التطبيقات الصعبة. العملية دقيقة وتستهلك طاقة عالية، مما يترجم مباشرة إلى خصائص الأداء النهائية للبوتقة.

الخطوة 1: اختيار المواد الخام وإعدادها

تبدأ العملية بمواد خام عالية النقاء، وعادة ما تكون فحم الكوك البترولي أو مسحوق الجرافيت الصناعي. إن نقاء هذه المكونات الأولية أمر بالغ الأهمية، حيث يمكن أن تتسرب أي شوائب إلى المصهور النهائي.

يتم طحن هذه المساحيق إلى توزيع حجم جسيمات محدد لضمان التعبئة المثلى أثناء مرحلة التشكيل.

الخطوة 2: الخلط مع مادة رابطة

يتم بعد ذلك خلط مسحوق الجرافيت جيدًا مع مادة رابطة (binder)، مثل قطران الفحم أو راتنج الفينول. يعمل هذا الرابط كغراء مؤقت، مما يمنح الخليط قوامًا قابلاً للتشكيل يشبه الطين.

الخطوة 3: جوهر العملية: الضغط متساوي القياس

هذه هي أهم خطوة في التصنيع. يتم إغلاق خليط الجرافيت والمادة الرابطة في قالب مرن ومقاوم للماء على شكل البوتقة المطلوبة.

يوضع هذا القالب بعد ذلك في حجرة ضغط عالٍ مملوءة بسائل (عادة ماء أو زيت). يتم ضغط السائل، مما يطبق قوة متساوية من جميع الاتجاهات على القالب. هذا الضغط متساوي القياس يضغط المسحوق بشكل أكثر تناسقًا بكثير من المكابس الميكانيكية التقليدية.

تكون نتيجة هذه الخطوة بوتقة "خضراء" (غير مكلسة) ذات كثافة استثنائية ولا تحتوي على فراغات داخلية، والتي تعد نقاط فشل شائعة.

الخطوة 4: الخبز والتفحيم

تُزال البوتقة الخضراء بعناية من قالبها وتوضع في فرن. يتم تسخينها ببطء في جو خالٍ من الأكسجين إلى درجات حرارة تتجاوز غالبًا 1000 درجة مئوية (1832 درجة فهرنهايت).

خلال مرحلة الخبز هذه، تتحلل المادة الرابطة وتتفحم، مكونة رابطة كربون-كربون قوية مع جزيئات الجرافيت. وهذا يثبت البوتقة بشكل دائم في حالتها الصلبة والمتصلبة.

الخطوة 5: التغريز والتنقية

للحصول على أفران البوتقة ذات الأداء الأعلى، يتم إجراء خطوة تسخين نهائية تسمى التغريز (Graphitization). يتم تسخين البوتقة إلى درجات حرارة عالية للغاية، غالبًا ما تزيد عن 2500 درجة مئوية (4532 درجة فهرنهايت).

تعمل هذه الحرارة المكثفة على تحويل أي كربون غير متبلور متبقٍ إلى بنية جرافيت بلورية أكثر ترتيبًا. تعمل هذه العملية على زيادة الموصلية الحرارية للبوتقة ومقاومتها للصدمات بشكل كبير مع تبخير جميع الشوائب المتبقية تقريبًا.

الخطوة 6: التشغيل الآلي النهائي والفحص

تكون كتلة البوتقة النهائية مادة صلبة تشبه السيراميك. يمكن الآن تشغيلها بأدوات الألماس لتحقيق أبعاد دقيقة وتشطيب سطحي ناعم.

أخيرًا، تخضع كل بوتقة عالية الجودة لضمان جودة صارم، بما في ذلك الفحص البصري وفحص الموجات فوق الصوتية، للكشف عن أي شقوق أو عيوب مجهرية قد تؤدي إلى الفشل.

فهم المفاضلات والتنوعات

ليست كل أفران البوتقة متساوية. تخلق طريقة التصنيع وتكوين المادة تسلسلاً هرميًا واضحًا للأداء والتكلفة.

الجرافيت النقي مقابل الجرافيت الطيني

تاريخيًا، وللعديد من التطبيقات المنزلية اليوم، يتم خلط الجرافيت مع الطين. أفران البوتقة المصنوعة من الجرافيت الطيني أرخص في الإنتاج ولكن لديها حدود درجة حرارة أقل بكثير ومقاومة أقل للصدمات الحرارية مقارنة بالجرافيت النقي المضغوط متساوي القياس.

دور كربيد السيليكون (SiC)

يتم تصنيع أفران البوتقة كربيد السيليكون (SiC) باستخدام نفس تقنيات الضغط متساوي القياس والتكليس بدرجات حرارة عالية. إنها ليست مادة "أدنى" ولكنها تقدم مجموعة مختلفة من الخصائص. يوفر كربيد السيليكون قوة ميكانيكية فائقة ومقاومة أفضل للأكسدة في البيئات المفتوحة.

عامل التكلفة

العملية متعددة المراحل وذات درجات الحرارة العالية، وخاصة التغريز، تستهلك طاقة هائلة. هذا هو السبب في أن أفران البوتقة الجرافيتية المضغوطة متساوي القياس عالية النقاء أغلى بكثير من نظيراتها المربوطة بالطين. تعكس التكلفة الهندسة المعقدة المطلوبة لضمان الموثوقية في ظل الظروف القاسية.

اتخاذ الخيار الصحيح لهدفك

يعد اختيار البوتقة قرارًا تقنيًا يجب أن يعتمد بالكامل على متطلبات تطبيقك.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء والأداء: يجب عليك استخدام بوتقة عالية النقاء، مضغوطة متساوي القياس، ومغرزة. هذا أمر غير قابل للتفاوض لتطبيقات أشباه الموصلات أو الفضاء أو السبائك المتخصصة.

- إذا كان تركيزك الأساسي هو الصهر للأغراض العامة بتكلفة أقل: تعتبر بوتقة مركب الجرافيت الطيني خيارًا قابلاً للتطبيق واقتصاديًا للمعادن الأقل حساسية وأعمال المسابك للهواة.

- إذا كان تركيزك الأساسي هو القوة الميكانيكية ومقاومة الأكسدة: غالبًا ما تكون بوتقة كربيد السيليكون (SiC)، المصنوعة عبر نفس طرق الضغط المتقدمة، هي الخيار التقني الأفضل.

في نهاية المطاف، فإن فهم كيفية صنع البوتقة يمكّنك من اختيار أداة مصممة خصيصًا للتحديات الحرارية والكيميائية المحددة لعملك.

جدول ملخص:

| خطوة التصنيع | العملية الرئيسية | الغرض |

|---|---|---|

| 1. إعداد المواد | طحن الجرافيت/فحم الكوك عالي النقاء | ضمان التعبئة المثلى للجسيمات والنقاء |

| 2. الخلط | دمج المسحوق مع مادة رابطة (مثل القطران) | تحقيق قوام قابل للتشكيل |

| 3. الضغط | الضغط متساوي القياس في قالب مرن | إنشاء هيكل كثيف موحد بدون فراغات |

| 4. الخبز | التسخين إلى ~1000 درجة مئوية في جو خامل | تفوحم المادة الرابطة، وتكوين هيكل صلب |

| 5. التغريز | التسخين فوق 2500 درجة مئوية (اختياري) | تعزيز الموصلية الحرارية والنقاء |

| 6. التشطيب | التشغيل الآلي والفحص النوعي | ضمان أبعاد دقيقة وتشطيب خالٍ من العيوب |

هل أنت مستعد لاختيار البوتقة المثالية لمختبرك؟

يعد فهم عملية التصنيع مفتاح اختيار بوتقة لن تفشل في ظل الظروف القاسية. تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أفران البوتقة المصنوعة من الجرافيت المضغوط متساوي القياس وكربيد السيليكون المصممة لتحقيق أقصى مقاومة للصدمات الحرارية والنقاء والمتانة.

نحن نخدم المختبرات والصناعات التي تكون فيها الدقة والموثوقية أمورًا غير قابلة للتفاوض، مثل:

- علم الفلزات وتطوير السبائك: لصهر المعادن عالية النقاء والسبائك المتخصصة دون تلوث.

- تصنيع أشباه الموصلات والإلكترونيات: حيث يكون نقاء المواد أمرًا بالغ الأهمية.

- المؤسسات البحثية والأكاديمية: التي تتطلب نتائج متسقة وقابلة للتكرار.

من خلال الشراكة مع KINTEK، فإنك تحصل على:

- توجيه الخبراء: يساعدك فريقنا في اختيار مادة ونوع البوتقة المناسبين لتطبيقك المحدد، مما يوفر عليك الوقت ويمنع الأخطاء المكلفة.

- ضمان الجودة: كل بوتقة نوفرها تلبي معايير صارمة للكثافة والنقاء والسلامة الهيكلية.

- كفاءة مختبرية معززة: تقليل وقت التوقف عن العمل وتحسين سلامة عملياتك ذات درجات الحرارة العالية.

لا تتنازل عن نتائجك. دع خبرائنا يساعدونك في اتخاذ الخيار الصحيح.

اتصل بـ KINTEK اليوم لمناقشة احتياجاتك المحددة والحصول على توصية بشأن حل البوتقة المثالي لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- بوتقة جرافيت نقية عالية النقاء لتبخير الحزمة الإلكترونية

- بوتقة جرافيت نقية عالية النقاء للتبخير

- مصنع مخصص للأجزاء المصنعة والمقولبة من PTFE Teflon مع بوتقة وغطاء من PTFE

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

يسأل الناس أيضًا

- لماذا يتم اختيار البواتق الألومينا كحاويات لتجارب تآكل الرصاص السائل؟ ضمان بيانات تجريبية نقية

- لماذا تُستخدم بوتقات الجرافيت عالية النقاء لتقطير المغنيسيوم؟ ضمان نقاء 3N8 واستقرار حراري

- ما هي وظائف بوتقات الألومينا في تلبيد LLZO؟ ضمان جو غني بالليثيوم للأطوار المكعبة المستقرة

- ما هي أفضل مادة لصنع البوتقة؟ طابق المادة مع معدنك وعمليتك

- ما هو الغرض الأساسي من استخدام بوتقات الألومينا لسيراميك LLTO؟ تحسين عملية التلبيد بدرجات الحرارة العالية لديك

- لماذا تُستخدم بوتقات الألومينا عالية النقاء لتخليق LATP؟ الحفاظ على النقاء والتوصيل أثناء التلبيد

- ما هي مادة البوتقة للفرن؟ دليل لاختيار الوعاء المناسب لدرجات الحرارة العالية

- ما هي أقصى درجة حرارة لوعاء الكربون؟ افتح أداء درجات الحرارة العالية باستخدام الغلاف الجوي المناسب