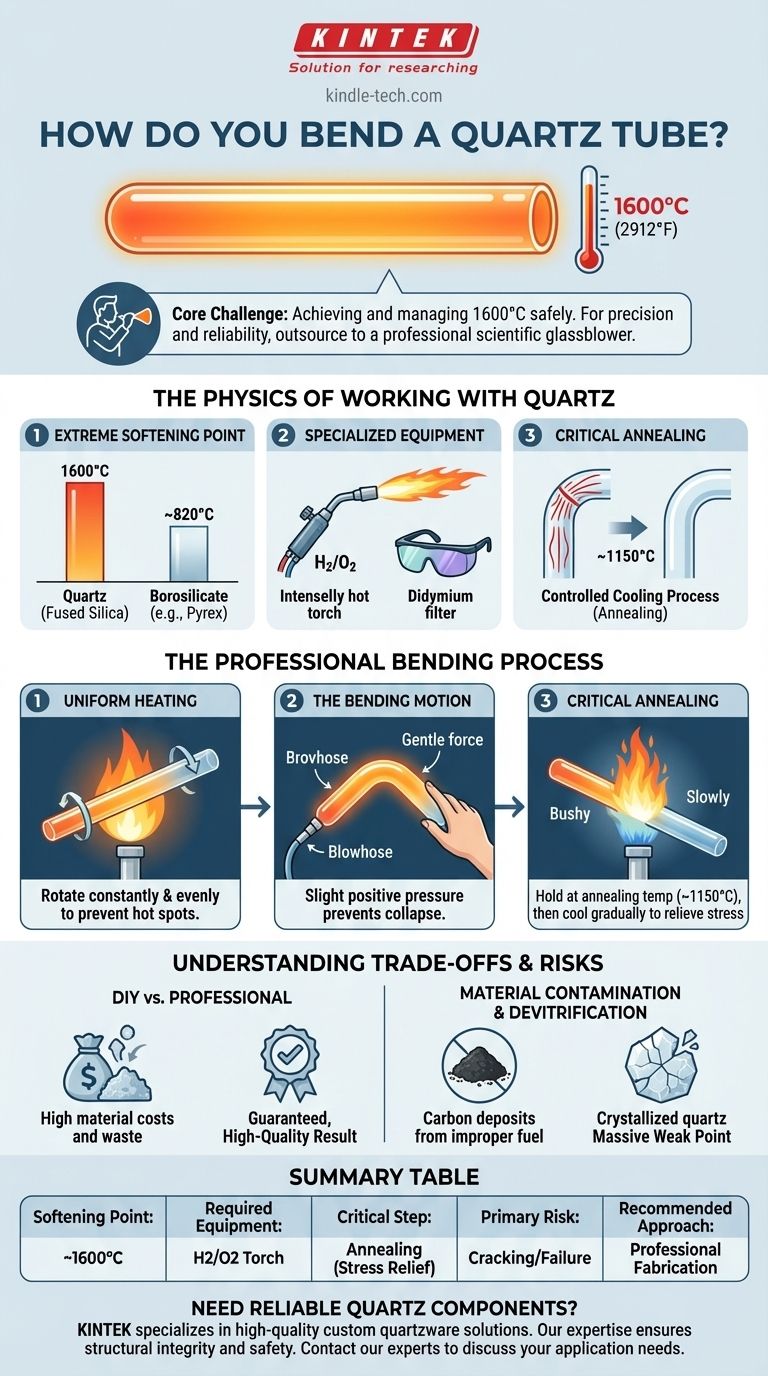

يُعد ثني أنبوب الكوارتز عملية متخصصة تتطلب تسخينه إلى نقطة التليين باستخدام معدات ذات درجة حرارة عالية. على عكس الزجاج العادي، يتمتع الكوارتز (السيليكا المنصهرة) بدرجة حرارة عمل عالية للغاية، حوالي 1600 درجة مئوية (2912 درجة فهرنهايت)، وهو ما يتجاوز بكثير نطاق مشاعل البروبان أو غاز MAPP القياسية. تتطلب هذه العملية تحكمًا دقيقًا في درجة الحرارة، ودورانًا متساويًا، وعملية تبريد بطيئة لمنع الكسور الناتجة عن الإجهاد.

التحدي الأساسي في ثني الكوارتز ليس فعل الثني بحد ذاته، بل الصعوبة الشديدة في تحقيق درجات الحرارة الضرورية وإدارتها بأمان. لأي تطبيق يتطلب الدقة أو الموثوقية، من الأفضل إسناد هذا العمل إلى صانع زجاج علمي محترف.

فيزياء العمل مع الكوارتز

لفهم سبب صعوبة ثني الكوارتز، يجب عليك أولاً فهم خصائصه المادية الفريدة، والتي تختلف بشكل كبير عن زجاج البورسليكات الشائع (مثل بايركس).

نقطة التليين القصوى

الكوارتز ليس "زجاجًا" من الناحية الفنية، بل هو سيليكا غير متبلورة عالية النقاء. تبلغ نقطة تليينه — درجة الحرارة التي يصبح عندها قابلاً للتشكيل — حوالي 1600 درجة مئوية.

هذا ما يقرب من ضعف نقطة تليين زجاج البورسليكات (~820 درجة مئوية). النطاق 1100-1200 درجة مئوية المذكور لاستخدام الفرن هو أقصى درجة حرارة خدمة له، حيث يظل صلبًا. التشوه عند 1200 درجة مئوية هو علامة على الفشل الهيكلي، وليس حالة قابلة للعمل.

الحاجة إلى معدات متخصصة

يتطلب الوصول إلى 1600 درجة مئوية والحفاظ عليها شعلة متخصصة. المعيار الصناعي هو شعلة الهيدروجين والأكسجين (H2/O2)، والمعروفة أيضًا باسم شعلة الهيدروكسي.

تنتج هذه المشاعل لهبًا نظيفًا وشديد الحرارة ضروريًا لتشكيل الكوارتز. ستحتاج أيضًا إلى نظارات أمان متخصصة مزودة بفلتر ديديميوم (غالبًا ما يكون الظل 5 أو أعلى) لحماية عينيك من توهج الصوديوم الشديد والأشعة تحت الحمراء.

أهمية التلدين

بينما يتمتع الكوارتز بمقاومة ممتازة للصدمات الحرارية، فإن أي تسخين وثني موضعي يدخل إجهادًا داخليًا كبيرًا في بنية المادة.

إذا لم يتم تخفيف هذا الإجهاد، فسيكون الأنبوب هشًا للغاية ومن المحتمل أن يتشقق لاحقًا، إما تلقائيًا أو أثناء تغيرات درجة الحرارة. يتم تحقيق تخفيف هذا الإجهاد من خلال عملية تبريد متحكم فيها تسمى التلدين.

عملية الثني الاحترافية

يتبع صانع الزجاج العلمي سير عمل دقيقًا لضمان ثني قوي ومستقر الأبعاد.

الخطوة 1: التسخين المنتظم

يستخدم صانع الزجاج الشعلة لتسخين شريط عريض ومتساوٍ حول المنطقة المراد ثنيها. يجب تدوير الأنبوب باستمرار وبشكل متساوٍ لمنع تكون البقع الساخنة.

التسخين غير المتساوي هو السبب الأكثر شيوعًا للفشل، حيث سيصبح أحد الجانبين لينًا بينما يظل الآخر صلبًا، مما يتسبب في انهيار الأنبوب أو ظهور فقاعات.

الخطوة 2: حركة الثني

بمجرد أن يتوهج الجزء الساخن باللون البرتقالي الأبيض الساطع ويبدأ في الاستسلام تحت وزنه، يتم تطبيق قوة لطيفة وثابتة لإنشاء الثني.

يتم إبقاء الأنبوب تحت ضغط إيجابي طفيف عن طريق النفخ عبر مفصل دوار في أحد الطرفين. هذا يمنع جدران الأنبوب اللينة من الانهيار للداخل أثناء الثني.

الخطوة 3: التلدين الحرج

مباشرة بعد تشكيل الثني، يقوم صانع الزجاج بتقليل اللهب و"يغمر" المنطقة المنحنية بأكملها في لهب كبير وكثيف.

هذا يحافظ على القطعة عند درجة حرارة التلدين (حوالي 1150 درجة مئوية) للسماح للإجهادات الداخلية بالاسترخاء. ثم يتم سحب اللهب ببطء، مما يسمح للمنطقة بالتبريد تدريجيًا وبشكل متساوٍ. تخطي هذه الخطوة يضمن الفشل في المستقبل.

فهم المقايضات والمخاطر

محاولة ثني الكوارتز بدون التدريب والمعدات المناسبة محفوفة بالتحديات.

افعلها بنفسك مقابل التصنيع الاحترافي

المقايضة الأساسية هي التكلفة مقابل الموثوقية. بينما قد تبدو محاولة القيام بذلك بنفسك أرخص، فإن التكلفة العالية لأنابيب الكوارتز، والمشاعل المتخصصة، ومعدات السلامة تتراكم.

بأخذ الاحتمالية العالية للمحاولات الفاشلة وهدر المواد في الاعتبار، غالبًا ما يكون الاستعانة بصانع زجاج محترف أكثر فعالية من حيث التكلفة لضمان نتيجة عالية الجودة.

تلوث المواد والتبلور

استخدام وقود غير مناسب، مثل البروبان، يمكن أن يترسب الكربون في الكوارتز، مما يضعفه. علاوة على ذلك، فإن الاحتفاظ بالكوارتز في درجات حرارة عالية لفترة طويلة جدًا يمكن أن يسبب تبلوره، أو تبلوره.

هذه المنطقة المتبلورة (كريستوباليت) لها معامل تمدد حراري مختلف وستخلق نقطة ضعف هائلة ستتشقق عند التبريد.

التكلفة العالية للفشل

الثني المنفذ بشكل سيء هو أكثر من مجرد عيب تجميلي؛ إنه عيب هيكلي. لأي عملية علمية أو صناعية، خاصة تلك التي تتضمن فراغًا أو ضغطًا، فإن استخدام مكون كوارتز معيب يمثل خطرًا كبيرًا على السلامة.

اتخاذ القرار الصحيح لهدفك

يجب أن يملي نهجك بالكامل التطبيق النهائي للمكون.

- إذا كان تركيزك الأساسي على نموذج أولي غير حرج أو تعلم المهارة: يمكنك محاولة ذلك باستخدام شعلة الهيدروجين الصحيحة ومعدات السلامة، ولكن يجب أن تخطط لمنحنى تعليمي حاد وهدر كبير للمواد.

- إذا كان تركيزك الأساسي على جزء موثوق ودقيق الأبعاد للبحث أو الإنتاج: قم بإسناد العمل إلى صانع زجاج علمي محترف. هذه هي الطريقة الوحيدة لضمان مكون آمن وخالٍ من الإجهاد وعملي.

- إذا كان تركيزك الأساسي هو ببساطة توجيه عملية ذات درجة حرارة عالية: قم بتقييم ما إذا كان أنبوب كوارتز منحني جاهزًا أو مجموعة مخصصة تستخدم أنابيب وموصلات مستقيمة يمكن أن تلبي احتياجاتك دون الحاجة إلى ثني مخصص.

في النهاية، فهم المتطلبات القصوى للعمل مع الكوارتز هو الخطوة الأولى نحو تحقيق نتيجة ناجحة وآمنة.

جدول الملخص:

| الاعتبار الرئيسي | التفاصيل |

|---|---|

| نقطة التليين | ~1600 درجة مئوية (2912 درجة فهرنهايت) |

| المعدات المطلوبة | شعلة الهيدروجين والأكسجين (H2/O2) |

| الخطوة الحاسمة | التلدين لتخفيف الإجهاد الداخلي |

| الخطر الرئيسي | التشقق من الإجهاد أو التبريد غير السليم |

| النهج الموصى به | التصنيع الاحترافي لنتائج موثوقة |

هل تحتاج إلى مكون كوارتز موثوق به ومصنع باحتراف لمختبرك؟ يتطلب ثني الكوارتز دقة قصوى ومعدات متخصصة لضمان السلامة الهيكلية والأمان. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الجودة، بما في ذلك حلول الكوارتز المخصصة. تضمن خبرتنا تصنيع مكوناتك بشكل صحيح، مما يوفر لك الوقت والتكلفة ومخاطر فشل المواد. اتصل بخبرائنا اليوم لمناقشة احتياجات تطبيقك المحددة والحصول على حل متين وخالٍ من الإجهاد مصمم خصيصًا لبحثك أو إنتاجك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هو الضغط على فرن الأنبوب؟ حدود السلامة الأساسية لمختبرك

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- ما هي مزايا أفران الأنابيب؟ تحقيق تحكم حراري فائق ونقاء

- ما هي تطبيقات الفرن الأنبوبي؟ افتح آفاق المعالجة الدقيقة في درجات الحرارة العالية

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال