في جوهرها، توفر أفران الأنابيب مزيجًا لا مثيل له من التحكم الدقيق في درجة الحرارة، ونقاء الغلاف الجوي، وكفاءة التشغيل. تكمن ميزتها الأساسية في إنشاء بيئة تسخين موحدة بشكل استثنائي داخل أنبوب مغلق، مما يجعلها لا غنى عنها لتخليق المواد المتقدمة والمعالجة الحرارية والاختبارات ذات درجات الحرارة العالية حيث يكون الاتساق أمرًا ضروريًا.

القيمة الحقيقية لفرن الأنابيب ليست مجرد قدرته على التسخين، بل قوته في إنشاء بيئة حرارية يمكن التحكم فيها وقابلة للتكرار بدرجة عالية. وهذا يجعله أداة حاسمة للعمليات الحساسة لكل من تباين درجة الحرارة والتلوث الجوي.

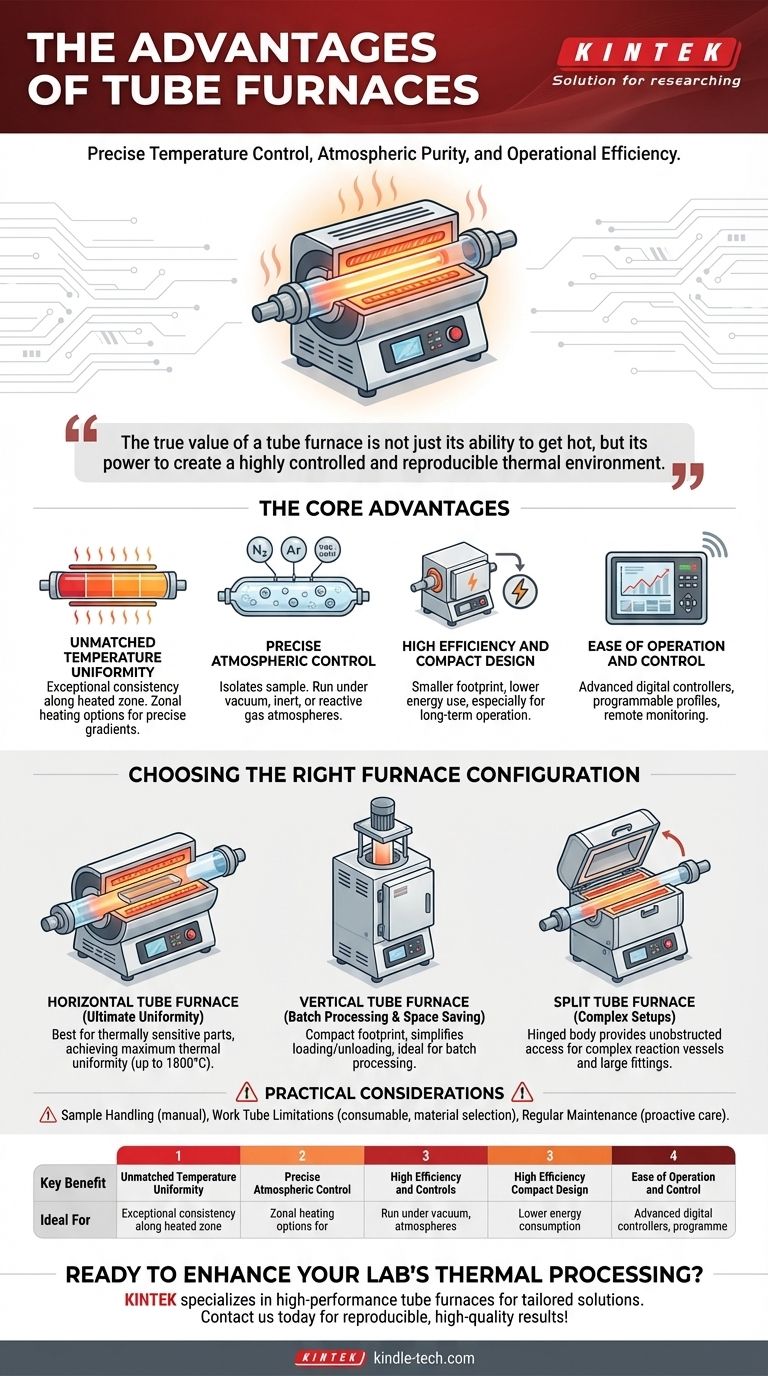

المزايا الأساسية لأفران الأنابيب

التصميم الأسطواني الفريد لفرن الأنابيب هو مصدر فوائده الرئيسية. من خلال ترتيب عناصر التسخين حول أنبوب مركزي، فإنه يتغلب على العديد من قيود أفران الصندوق القياسية.

تجانس درجة الحرارة لا مثيل له

يضمن التصميم الأساسي لفرن الأنابيب تجانسًا استثنائيًا لدرجة الحرارة على طول منطقة التسخين. هذا الاتساق ضروري لتحقيق نتائج موثوقة وقابلة للتكرار.

للتطبيقات الأكثر تقدمًا، توفر العديد من الطرازات التسخين المناطقي. يقسم هذا الفرن إلى مناطق متعددة قابلة للبرمجة، مما يسمح بتدرجات حرارية دقيقة أو منطقة مسطحة أكثر تجانسًا.

تحكم دقيق في الغلاف الجوي

يعزل أنبوب العمل المغلق العينة عن الهواء الخارجي وعناصر التسخين. هذا هو مفتاح التحكم الصارم في الغلاف الجوي.

يسمح هذا التصميم بإجراء العمليات تحت فراغ، أو في غاز خامل (مثل الأرجون أو النيتروجين)، أو داخل غلاف غاز تفاعلي. توفر أنظمة خلط الغاز الاختيارية تحكمًا أكبر للعمليات الكيميائية المعقدة.

كفاءة عالية وتصميم مدمج

مقارنة بأنواع الأفران الأخرى ذات السعة المماثلة، غالبًا ما تتمتع أفران الأنابيب ببصمة أصغر وحجم إجمالي أقل.

تترجم هذه الكفاءة إلى استهلاك طاقة أقل، خاصة أثناء التشغيل طويل الأمد أو المستمر، مما يوفر تكاليف تشغيل كبيرة على مدى عمر المعدات.

سهولة التشغيل والتحكم

تم تجهيز أفران الأنابيب الحديثة بوحدات تحكم رقمية متقدمة. تتيح هذه الأنظمة تشغيلًا ذكيًا وقابلاً للبرمجة وغالبًا ما تتضمن ميزات للمراقبة عن بُعد وتسجيل البيانات.

هذا المستوى من التحكم يبسط ملفات التسخين المعقدة ويعزز كلاً من سلامة وأداء العمليات المخبرية والمصنعية.

اختيار تكوين الفرن المناسب

يصف مصطلح "فرن الأنابيب" فئة من المعدات. يؤثر التوجيه والتصميم المحددان - أفقي أو رأسي أو منقسم - بشكل مباشر على تطبيقه المثالي.

فرن الأنبوب الأفقي: لتحقيق أقصى قدر من التجانس

الأفران الأفقية هي التكوين الأكثر شيوعًا وتعتبر المعيار لتحقيق أقصى قدر من التجانس الحراري.

إنها مثالية لمعالجة الأجزاء الحساسة حراريًا التي تتطلب توزيعًا حراريًا متسقًا قدر الإمكان، حيث تصل بعض الطرازات إلى درجات حرارة تصل إلى 1800 درجة مئوية.

فرن الأنبوب الرأسي: للمعالجة الدفعية وتوفير المساحة

توفر أفران الأنابيب الرأسية بصمة أصغر، مما يجعلها خيارًا ممتازًا للمختبرات التي تكون فيها مساحة الأرضية محدودة.

يؤدي تصميم التحميل العلوي الخاص بها إلى تبسيط تحميل وتفريغ العينات، وهو أمر مريح بشكل خاص للمعالجة الدفعية وإجراءات معينة لمناولة المواد.

فرن الأنبوب المنقسم: للإعدادات المعقدة

السمة المميزة لفرن الأنبوب المنقسم هي جسمه المفصلي الذي يمكن فتحه. يوفر هذا وصولاً غير معوق إلى أنبوب العمل.

هذا التصميم ضروري عند العمل مع أوعية التفاعل التي تحتوي على شفاه كبيرة أو منافذ متعددة أو تجهيزات أخرى من شأنها أن تجعل من المستحيل إدخالها في فرن قياسي غير منقسم.

فهم الاعتبارات العملية

على الرغم من قوتها، فإن أفران الأنابيب لديها واقع تشغيلي يجب إدارته لضمان السلامة وطول العمر والأداء المتسق.

مناولة العينات والإنتاجية

عادةً ما توضع العينات في "قوارب" خزفية أو معدنية وتوضع داخل المنطقة الساخنة باستخدام قضيب دفع طويل. هذه العملية اليدوية مثالية للبحث والتطوير ولكنها قد تكون عاملاً مقيدًا للإنتاج الآلي عالي الحجم.

قيود أنبوب العمل

أنبوب العمل هو مكون حاسم يتعرض لظروف قاسية. يجب اختيار مادته (مثل الكوارتز، الألومينا، كربيد السيليكون) بعناية لتتناسب مع درجة الحرارة المطلوبة والغلاف الجوي الكيميائي. الأنابيب هي في الأساس مواد استهلاكية ستحتاج في النهاية إلى استبدال.

أهمية الصيانة الدورية

مثل أي معدات ذات درجة حرارة عالية، تعتبر الصيانة الدورية أمرًا بالغ الأهمية. يمنع الاهتمام الاستباقي التوقف غير المتوقع، ويضمن التحكم الدقيق في درجة الحرارة، وهو أمر أساسي للحفاظ على سلامة المشغل.

اتخاذ الخيار الصحيح لعمليتك

يعتمد اختيار تكوين فرن الأنابيب الصحيح بالكامل على الأهداف المحددة لعمليتك الحرارية.

- إذا كان تركيزك الأساسي هو الدقة الحرارية المطلقة ونقاء الغلاف الجوي: فإن فرن الأنابيب الأفقي متعدد المناطق هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو المعالجة الدفعية الفعالة أو توفير مساحة المختبر: يوفر فرن الأنابيب الرأسي الراحة والتصميم المدمج.

- إذا كان تركيزك الأساسي هو العمل مع أوعية تفاعل معقدة أو مجموعات أنابيب مغلقة: فإن إمكانية الوصول إلى فرن الأنبوب المنقسم أمر لا غنى عنه.

يعد اختيار تكوين الفرن المناسب الخطوة الأولى نحو تحقيق نتائج قابلة للتكرار وعالية الجودة في عملك في مجال المعالجة الحرارية.

جدول الملخص:

| الميزة | الفائدة الرئيسية | مثالي لـ |

|---|---|---|

| تجانس درجة الحرارة | اتساق حراري استثنائي على طول المنطقة المسخنة | تخليق المواد الموثوق والقابل للتكرار |

| التحكم في الغلاف الجوي | أنبوب مغلق للفراغ أو الغازات الخاملة أو التفاعلية | العمليات الحساسة للتلوث |

| كفاءة عالية | تصميم مدمج مع استهلاك طاقة أقل | التشغيل الفعال من حيث التكلفة وطويل الأمد |

| سهولة التشغيل | وحدات تحكم رقمية متقدمة لملفات تعريف قابلة للبرمجة | تبسيط عمليات التسخين المعقدة |

| مرونة التكوين | تصميمات أفقية أو رأسية أو أنبوبية مقسمة | حلول مخصصة لاحتياجات المختبر المحددة |

هل أنت مستعد لتعزيز قدرات المعالجة الحرارية في مختبرك؟ تتخصص KINTEK في أفران الأنابيب عالية الأداء ومعدات المختبرات، حيث توفر حلولًا مخصصة لتخليق المواد والاختبار الحراري والبحث. سيساعدك خبراؤنا في اختيار التكوين الأفقي أو الرأسي أو الأنبوبي المنقسم المثالي لضمان التحكم الدقيق في درجة الحرارة ونقاء الغلاف الجوي وكفاءة التشغيل. اتصل بنا اليوم لمناقشة متطلباتك وتحقيق نتائج قابلة للتكرار وعالية الجودة باستخدام حلول KINTEK المخبرية الموثوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

يسأل الناس أيضًا

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة

- ما هي مخاطر فرن الأنبوب؟ أبعد من مخاطر الحروق الواضحة

- ما هو الضغط على فرن الأنبوب؟ حدود السلامة الأساسية لمختبرك

- كيف تعمل فرن الأنبوب؟ إتقان التحكم الدقيق في درجة الحرارة والجو المحيط

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟