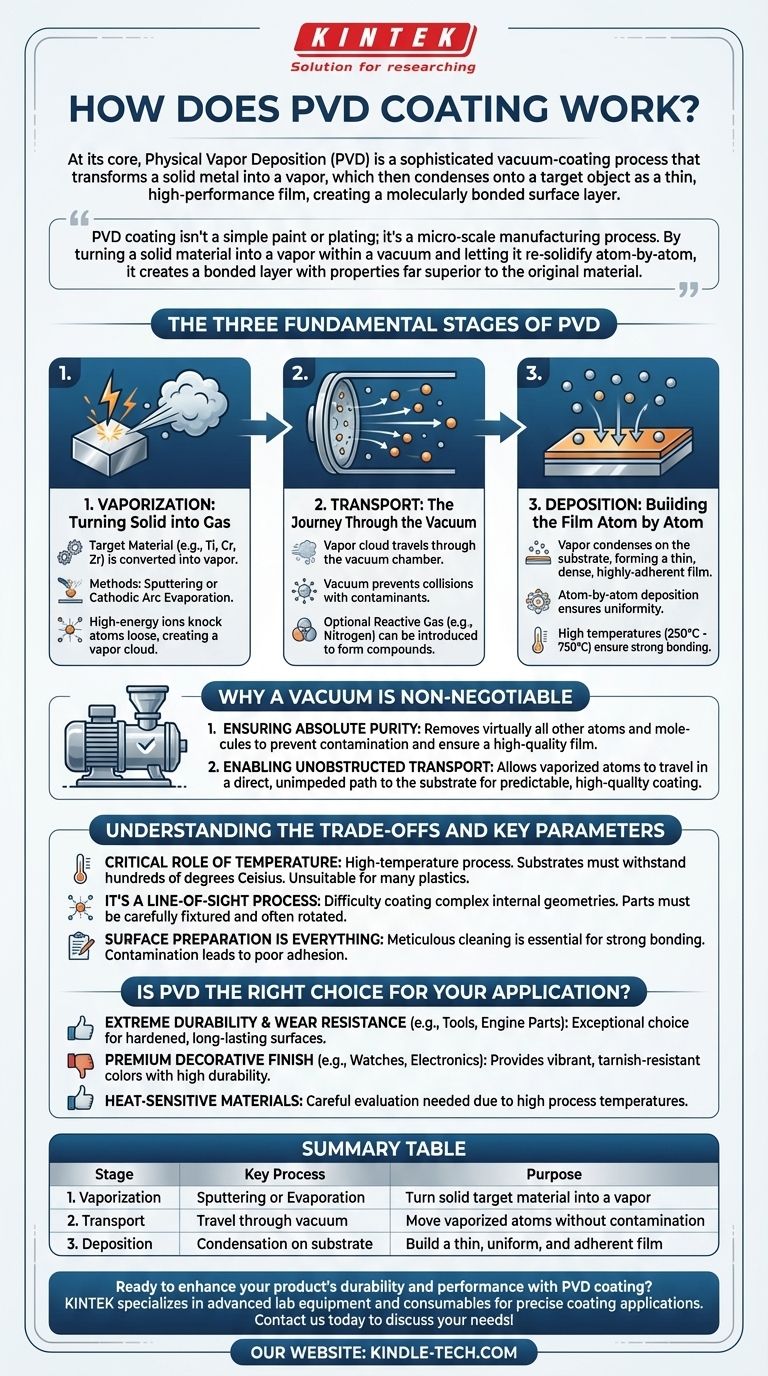

في جوهره، الترسيب الفيزيائي للبخار (PVD) هو عملية طلاء فراغي متطورة تحول المعدن الصلب إلى بخار، والذي يتكثف بعد ذلك على جسم مستهدف كطبقة رقيقة عالية الأداء. يحدث هذا الترسيب ذرة بذرة داخل غرفة تفريغ عالية الحرارة، مما يخلق طبقة سطحية جديدة مرتبطة جزيئياً بالمادة الأصلية، أو الركيزة.

طلاء PVD ليس مجرد طلاء بسيط أو طلاء كهربائي؛ إنه عملية تصنيع على نطاق مجهري. من خلال تحويل مادة صلبة إلى بخار داخل فراغ وتركها تتصلب مرة أخرى ذرة بذرة على السطح، فإنها تخلق طبقة مرتبطة بخصائص تفوق بكثير المادة الأصلية.

المراحل الأساسية الثلاث لـ PVD

يمكن تقسيم عملية PVD بأكملها إلى تسلسل من ثلاث مراحل حاسمة، تحدث كل منها تحت ظروف شديدة التحكم داخل غرفة تفريغ.

المرحلة 1: التبخير - تحويل الصلب إلى غاز

تبدأ العملية بمادة طلاء صلبة عالية النقاء تُعرف باسم "الهدف". يجب تحويل هذا الهدف (على سبيل المثال، التيتانيوم، الكروم، الزركونيوم) إلى بخار.

هذا هو الجزء "الفيزيائي" من PVD، ويتم تحقيقه عادةً من خلال طرق مثل التذرية أو التبخير بالقوس الكاثودي. ببساطة، يتم قصف الهدف بأيونات عالية الطاقة، والتي تطرد الذرات من المادة الصلبة، وتحولها بشكل فعال إلى سحابة من البخار.

المرحلة 2: النقل - الرحلة عبر الفراغ

بمجرد تبخيرها، تنتقل سحابة ذرات وأيونات المعدن عبر غرفة التفريغ. هذه الرحلة حاسمة، حيث تضمن بيئة التفريغ أن الجزيئات لا تتصادم أو تتفاعل مع الملوثات مثل الأكسجين أو بخار الماء في الهواء.

في هذه المرحلة، يمكن إدخال غاز تفاعلي، مثل النيتروجين، بشكل استراتيجي إلى الغرفة. يسمح هذا لبخار المعدن بالتفاعل وتكوين مركب سيراميكي جديد (مثل نيتريد التيتانيوم)، مما يغير خصائص ولون الطلاء النهائي.

المرحلة 3: الترسيب - بناء الفيلم ذرة بذرة

تصل المادة المبخرة أخيراً إلى الركيزة — الجزء الذي يتم طلاؤه. تتكثف على السطح، وتشكل طبقة رقيقة، كثيفة، وعالية الالتصاق.

ولأن هذا الترسيب يحدث ذرة واحدة في كل مرة، فإن الطبقة الناتجة تكون موحدة بشكل استثنائي ويمكنها تكرار نسيج السطح الأصلي بدقة. تساعد درجات الحرارة العالية (التي تتراوح من 250 درجة مئوية إلى 750 درجة مئوية) على ضمان ارتباط الطلاء بإحكام بالركيزة، مما يجعله متيناً للغاية ويصعب إزالته.

لماذا الفراغ لا غنى عنه

غرفة التفريغ هي السمة المميزة لعملية PVD. بدونها، ستكون التقنية مستحيلة لسببين رئيسيين.

ضمان النقاء المطلق

الوظيفة الأساسية للفراغ هي إزالة جميع الذرات والجزيئات الأخرى تقريباً من الغرفة. هذا يمنع مادة الطلاء المبخرة من التفاعل مع الملوثات، مما قد يؤدي إلى تكوين طبقة غير نقية وضعيفة وغير فعالة.

تمكين النقل دون عوائق

في الفراغ، يمكن للذرات المبخرة أن تنتقل في مسار مستقيم وغير معوق من الهدف إلى الركيزة. هذا المسار المباشر للرؤية ضروري لإنشاء طلاء يمكن التنبؤ به وعالي الجودة.

فهم المقايضات والمعايير الرئيسية

على الرغم من قوتها، فإن عملية PVD ليست قابلة للتطبيق عالمياً. فهم متطلباتها التشغيلية أمر أساسي لاستخدامها بفعالية.

الدور الحاسم لدرجة الحرارة

PVD هي عملية عالية الحرارة. يجب أن تكون الركائز قادرة على تحمل درجات حرارة تصل إلى عدة مئات من الدرجات المئوية دون تشوه أو فقدان سلامتها الهيكلية. هذا يجعلها غير مناسبة للعديد من البلاستيك أو المواد الأخرى الحساسة للحرارة.

إنها عملية خط الرؤية

لأن البخار ينتقل في خط مستقيم، تواجه PVD صعوبة في طلاء الأشكال الهندسية الداخلية المعقدة أو الثقوب العميقة والضيقة. يجب تثبيت الأجزاء بعناية وغالباً ما يتم تدويرها أثناء العملية لضمان تغطية متساوية على جميع الأسطح المكشوفة.

تحضير السطح هو كل شيء

الطلاء النهائي جيد فقط بقدر ارتباطه بالركيزة. يجب تنظيف الجزء المراد طلاؤه بدقة، وتجفيفه، وأحياناً معالجته مسبقاً. أي تلوث للسطح سيؤدي إلى ضعف الالتصاق وفشل محتمل للطلاء.

هل PVD هو الخيار الصحيح لتطبيقك؟

يعتمد قرار استخدام طلاء PVD بالكامل على هدفك النهائي. إنه يتفوق حيث يكون الأداء والمتانة هما الأهم.

- إذا كان تركيزك الأساسي هو المتانة القصوى ومقاومة التآكل: PVD هو خيار استثنائي للمكونات مثل أدوات القطع، والأجزاء الصناعية، ومكونات المحركات، حيث يخلق سطحاً صلباً يطيل عمر المكون بشكل كبير.

- إذا كان تركيزك الأساسي هو الحصول على تشطيب زخرفي فاخر: للمنتجات مثل الساعات، والحنفيات، والإلكترونيات الراقية، توفر العملية ألواناً نابضة بالحياة ومقاومة للتآكل بمتانة تتجاوز بكثير الطلاء التقليدي.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: يجب عليك تقييم درجة حرارة عملية PVD المحددة بعناية، حيث يمكن أن تتسبب الحرارة العالية في تلف الركائز غير المستقرة حرارياً.

في النهاية، فهم عملية PVD يمكّنك من الاستفادة من قدراتها الفريدة لإنشاء منتجات جميلة ومرنة بشكل لا يصدق.

جدول الملخص:

| المرحلة | العملية الرئيسية | الغرض |

|---|---|---|

| 1. التبخير | التذرية أو التبخير | تحويل مادة الهدف الصلبة إلى بخار |

| 2. النقل | السفر عبر الفراغ | نقل الذرات المبخرة دون تلوث |

| 3. الترسيب | التكثف على الركيزة | بناء طبقة رقيقة، موحدة، وملتصقة |

هل أنت مستعد لتعزيز متانة وأداء منتجك باستخدام طلاء PVD؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لتطبيقات الطلاء الدقيقة. تضمن خبرتنا أن يحقق مختبرك نتائج متفوقة مع حلول موثوقة وعالية الأداء. اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات الطلاء الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

يسأل الناس أيضًا

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- لماذا تعتبر تقنية PECVD صديقة للبيئة؟ فهم الفوائد الصديقة للبيئة للطلاء المحسن بالبلازما

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك