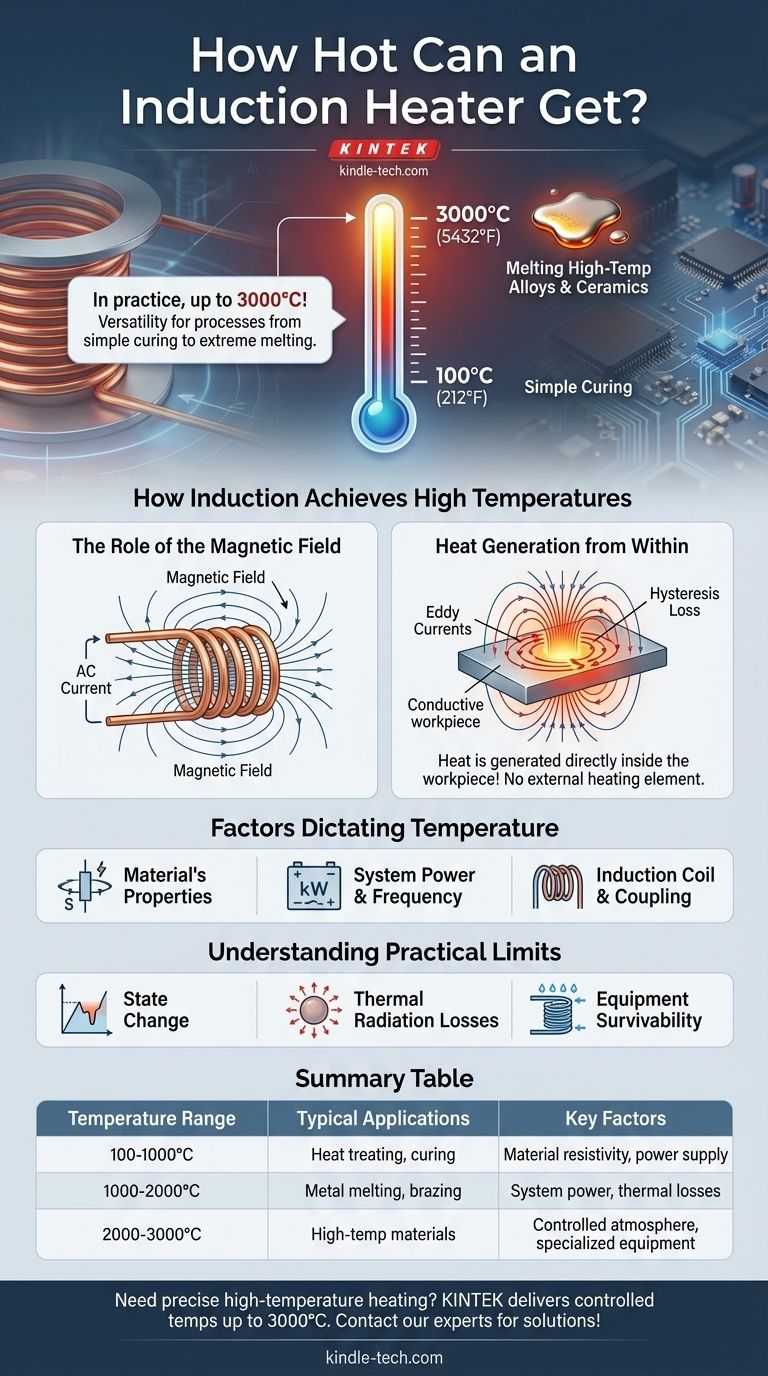

في الممارسة العملية، يمكن لمسخن الحث الحراري أن يصل إلى درجات حرارة تصل إلى 3000 درجة مئوية (5432 درجة فهرنهايت). يتيح هذا النطاق التشغيلي الواسع، الذي يبدأ من 100 درجة مئوية (212 درجة فهرنهايت)، التعامل مع عمليات تتراوح من المعالجة البسيطة إلى صهر السبائك والسيراميك ذات درجات الحرارة العالية. تمتد مرونة التكنولوجيا أيضًا إلى الوقت، مما يتيح عمليات تستمر لأشهر أو لأقل من نصف ثانية.

الحد الأقصى لدرجة الحرارة التي يمكن أن يصل إليها مسخن الحث الحراري ليس حدًا ثابتًا للمسخن نفسه. بدلاً من ذلك، يتم تحديده من خلال خصائص المادة التي يتم تسخينها، وكفاءة النظام، والنقطة التي تذوب فيها المادة أو تتبخر أو تفقد الحرارة إلى البيئة بنفس سرعة اكتسابها لها.

كيف يحقق الحث الحراري درجات حرارة عالية

لفهم حدود درجة الحرارة، يجب أن تفهم أولاً أن الحث الحراري ليس مصدر حرارة تقليديًا. على عكس الفرن أو اللهب، لا يسخن مسخن الحث الحراري ثم ينقل تلك الحرارة إلى القطعة.

دور المجال المغناطيسي

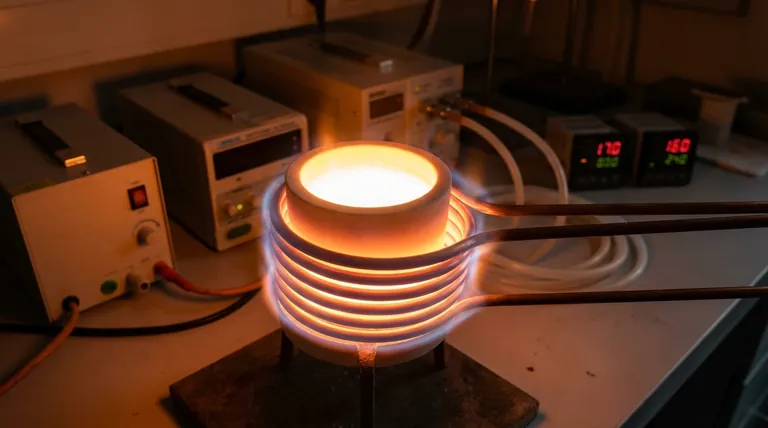

يستخدم نظام التسخين بالحث تيارًا كهربائيًا مترددًا يتدفق عبر ملف نحاسي. يولد هذا مجالًا مغناطيسيًا قويًا ومتغيرًا بسرعة حول الملف.

توليد الحرارة من الداخل

عند وضع مادة موصلة (مثل قطعة عمل معدنية) داخل هذا المجال، تحدث ظاهرتان. يتم تحريض تيارات دوامية، وهي تيارات كهربائية داخلية، داخل القطعة. يولد المقاومة الطبيعية للمادة لهذه التيارات احتكاكًا داخليًا دقيقًا وبالتالي حرارة شديدة. في المواد المغناطيسية، تساهم ظاهرة ثانوية تسمى فقدان التخلف المغناطيسي أيضًا في التسخين.

نهج مختلف جذريًا

تولد هذه الطريقة حرارة مباشرة داخل قطعة العمل. لا يوجد عنصر تسخين خارجي، مما يعني أن درجة الحرارة النظرية ليست محدودة بنقطة انصهار مكونات الفرن. تصبح القطعة نفسها مصدر الحرارة.

العوامل التي تحدد درجة الحرارة

درجة الحرارة النهائية لقطعة العمل هي توازن ديناميكي بين الطاقة التي يوفرها نظام الحث الحراري والطاقة المفقودة إلى البيئة المحيطة.

خصائص المادة

تكوين قطعة العمل هو العامل الأكثر أهمية. المواد ذات المقاومة الكهربائية العالية تسخن بشكل أسرع. كما أن الخصائص المغناطيسية للمعدن (نفاذيته) تزيد بشكل كبير من كفاءة عملية التسخين تحت درجة حرارة معينة، والمعروفة باسم نقطة كوري.

طاقة النظام وتردده

يمكن لمصدر طاقة ذي تصنيف أعلى بالكيلوواط (kW) أن يوفر طاقة أكبر في الثانية، مما يؤدي إلى معدل أسرع لزيادة درجة الحرارة. يتم أيضًا ضبط تردد التشغيل للنظام ليناسب خصائص المادة وعمق التسخين المطلوب لزيادة نقل الطاقة إلى أقصى حد.

ملف الحث الحراري والاقتران

يعد تصميم ملف الحث الحراري وقربه من قطعة العمل (المعروف باسم الاقتران) أمرًا بالغ الأهمية. ينقل الملف المقترن بإحكام بالقطعة الطاقة بكفاءة أكبر بكثير، مما يتيح الوصول إلى درجات حرارة أعلى وبسرعة أكبر.

فهم الحدود العملية

في حين أن النظرية تسمح بدرجات حرارة عالية للغاية، إلا أن التطبيقات في العالم الحقيقي تحكمها عدة قيود عملية.

تغير حالة المادة

الحد الأكثر وضوحًا هو نقطة انصهار أو تبخر المادة التي يتم تسخينها. لا يمكنك تسخين قطعة من الألومنيوم في الهواء الطلق إلى ما هو أبعد بكثير من نقطة انصهاره البالغة 660 درجة مئوية (1220 درجة فهرنهايت) وتتوقع أن تظل جسمًا صلبًا. ينطبق رقم 3000 درجة مئوية على المواد ذات نقاط الانصهار العالية للغاية، مثل الجرافيت أو التنغستن، وغالبًا ما يكون ذلك في بيئة مفرغة أو خاضعة للرقابة.

فقدان الحرارة بالإشعاع

كلما أصبح الجسم أكثر سخونة، فإنه يشع الحرارة بعيدًا في البيئة بمعدل متزايد أسيًا. عند نقطة معينة، سيفقد الجسم الحرارة بنفس سرعة توصيل نظام الحث الحراري لها. يتطلب التغلب على هذا التوازن الحراري للوصول إلى درجات حرارة أعلى زيادة كبيرة في الطاقة.

قدرة المعدات على التحمل

بينما تصبح قطعة العمل ساخنة، يجب أن يظل ملف الحث الحراري باردًا. تستخدم أنظمة الحث الحراري عالية الطاقة ملفات نحاسية مبردة بالماء لمنعها من السخونة الزائدة والانصهار. كما أن مكونات مصدر الطاقة لها حدود حرارية تحدد أقصى خرج مستمر لها.

مواءمة التكنولوجيا مع هدفك

السؤال الصحيح ليس "ما مدى سخونة ما يمكن أن يصل إليه"، بل "هل يمكن للحث الحراري توصيل الكمية المناسبة من الطاقة إلى المكان المناسب لتطبيقي المحدد؟"

- إذا كان تركيزك الأساسي هو المعالجة الحرارية الدقيقة: يعتبر الحث الحراري مثاليًا، حيث إن درجة الحرارة النهائية هي دالة قابلة للتكرار بدرجة عالية للطاقة والتردد والوقت.

- إذا كان تركيزك الأساسي هو صهر المعادن: يعتمد النجاح على وجود مصدر طاقة بالقدر الكافي من الكيلوواط للتغلب على نقطة انصهار المادة وما يتبعها من فقدان حراري.

- إذا كان تركيزك الأساسي هو علوم المواد ذات درجات الحرارة العالية: يعتبر الحث الحراري أحد الطرق القليلة القادرة على الوصول إلى 2000-3000 درجة مئوية في أجواء خاضعة للرقابة، ولكن هذا يتطلب معدات متخصصة.

في نهاية المطاف، تكمن قوة التسخين بالحث الحراري في توصيله الدقيق والسريع والمتحكم فيه للطاقة مباشرة إلى المادة.

جدول ملخص:

| نطاق درجة الحرارة | التطبيقات النموذجية | العوامل الرئيسية |

|---|---|---|

| 100-1000 درجة مئوية | المعالجة الحرارية، المعالجة | مقاومة المادة، مصدر الطاقة |

| 1000-2000 درجة مئوية | صهر المعادن، اللحام بالنحاس الأصفر | طاقة النظام، الخسائر الحرارية |

| 2000-3000 درجة مئوية | مواد درجات الحرارة العالية | جو خاضع للرقابة، معدات متخصصة |

هل تحتاج إلى حلول تسخين دقيقة وعالية الحرارة لمختبرك أو عمليات الإنتاج؟ تتخصص KINTEK في أنظمة التسخين بالحث الحراري المتقدمة التي توفر درجات حرارة مضبوطة تصل إلى 3000 درجة مئوية لأبحاث المواد ومعالجة المعادن والتطبيقات الصناعية المتخصصة. سيساعدك خبراؤنا في اختيار المعدات المناسبة بناءً على خصائص المواد ومتطلبات درجة الحرارة وأهداف العملية. اتصل بأخصائيي التسخين لدينا اليوم لمناقشة كيف يمكن لتقنية الحث الحراري لدينا تعزيز قدرات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- لماذا يُستخدم فرن أنبوب الكوارتز في الأكسدة الحرارية لطلاءات MnCr2O4؟ افتح الأكسدة الانتقائية الدقيقة

- كيف يتعاون مفاعل الأنبوب الكوارتزي وفرن الجو في تفحم Co@NC؟ إتقان التخليق الدقيق

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- ما هي المواد المستخدمة في أنابيب أفران الأنابيب؟ دليل لاختيار الأنبوب المناسب لعمليتك

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟