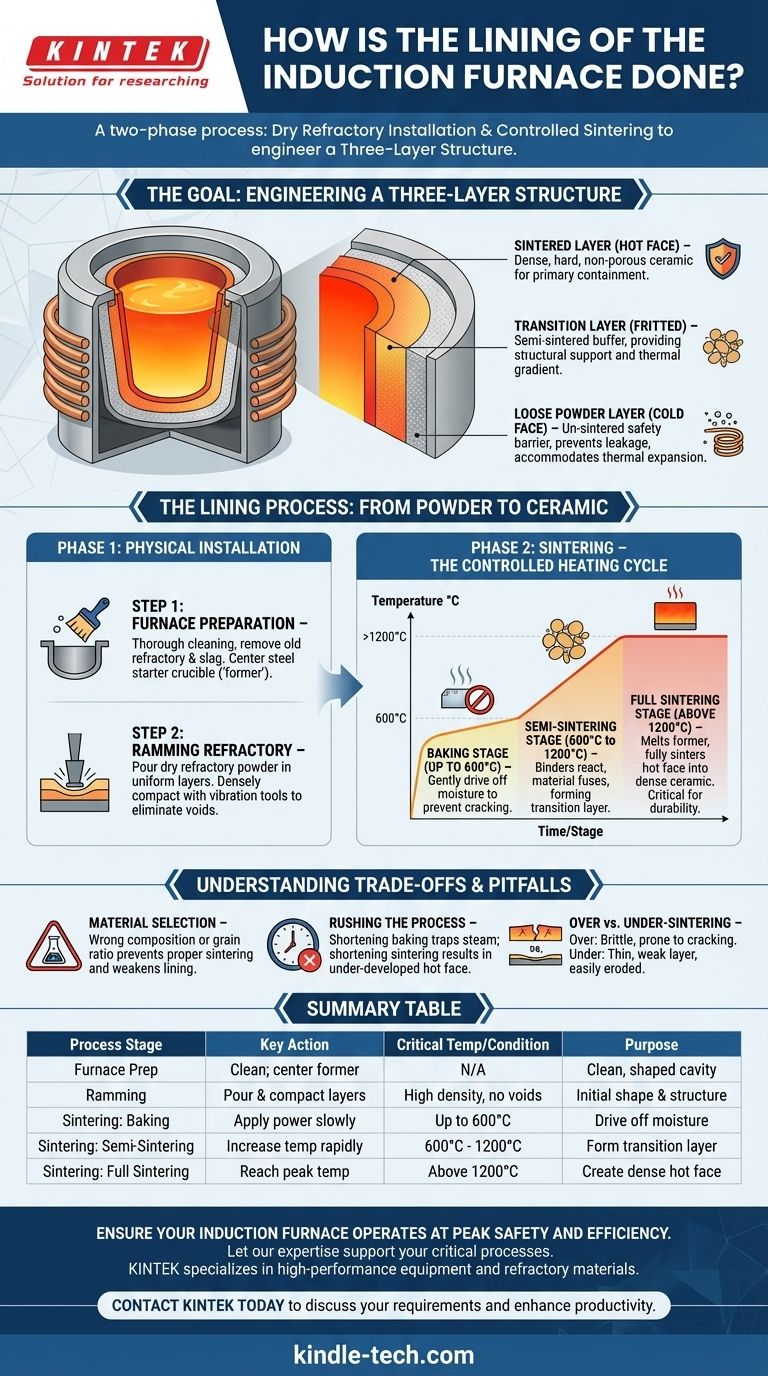

تبطين فرن الحث هو عملية ذات مرحلتين تتضمن التركيب الدقيق لمادة حرارية جافة، تليها عملية تسخين شديدة التحكم تُعرف بالتلبيد. يحول هذا الإجراء المسحوق السائب إلى وعاء بوتقة خزفي صلب متعدد الطبقات قادر على احتواء المعدن المنصهر في درجات حرارة قصوى.

الهدف النهائي من تبطين الفرن ليس مجرد سد فجوة، بل هو هندسة هيكل محدد ثلاثي الطبقات داخل المادة الحرارية. يعتمد النجاح كليًا على نهج منضبط وخطوة بخطوة لكل من التركيب المادي ودورة التسخين اللاحقة.

الهدف: هندسة هيكل ثلاثي الطبقات

البطانة الملبدة بشكل صحيح ليست كتلة موحدة. إنها مصممة ليكون لها ثلاث مناطق مميزة، تخدم كل منها وظيفة حاسمة للسلامة وطول العمر.

الطبقة الملبدة (الوجه الساخن)

هذه هي الطبقة الداخلية، الملامسة مباشرة للمعدن المنصهر. يتم تسخينها لدرجة أن تصبح خزفًا كثيفًا وصلبًا وغير مسامي. توفر هذه الطبقة الاحتواء الأساسي للمصهور.

الطبقة الانتقالية (المتلبدة جزئيًا)

خلف الوجه الساخن توجد منطقة شبه ملبدة. لقد اندمجت حبيبات المادة الحرارية ولكنها لم تشكل خزفًا كثيفًا بالكامل. تعمل هذه الطبقة كحاجز حاسم، وتوفر الدعم الهيكلي وتدرجًا حراريًا.

طبقة المسحوق السائب (الوجه البارد)

الطبقة الخارجية، الأقرب إلى ملف الحث، تبقى كمسحوق غير ملبد. تعمل هذه المادة السائبة كحاجز أمان نهائي، وتمنع أي تسرب محتمل للمعادن من الوصول إلى الملفات. كما أنها تستوعب التمدد والانكماش الحراري للفرن.

عملية التبطين: من المسحوق إلى الخزف

يتطلب تحقيق الهيكل ثلاثي الطبقات عملية دقيقة ومتعددة المراحل. تبدأ بالتركيب المادي للمادة الحرارية وتختتم بدورة التلبيد الحاسمة.

الخطوة 1: تحضير الفرن

قبل إضافة أي مادة جديدة، يجب تنظيف الفرن جيدًا من جميع المواد الحرارية القديمة والخبث. ثم يتم وضع بوتقة فولاذية بادئة، أو "قالب"، في وسط ملف الفرن. سيحافظ هذا القالب على شكل البطانة وسيتم صهره أثناء التسخين الأول.

الخطوة 2: دك المادة الحرارية

يُسكب المسحوق الحراري الجاف، وهو عادةً مادة تعتمد على السيليكا للمعادن الحديدية، في طبقات موحدة بين جدار الفرن والقالب الفولاذي. يتم ضغط كل طبقة بكثافة باستخدام أدوات اهتزاز هوائية أو كهربائية متخصصة لضمان كثافة عالية وإزالة الفراغات.

الخطوة 3: التلبيد - دورة التسخين المتحكم فيها

هذه هي المرحلة الأكثر أهمية، حيث تحول الحرارة المسحوق المدكوك. تتبع جدولًا زمنيًا دقيقًا لدرجة الحرارة.

-

مرحلة الخبز (حتى 600 درجة مئوية): يتم تطبيق الطاقة ببطء لتسخين البطانة تدريجيًا. يتم الاحتفاظ بهذه المرحلة لطرد أي رطوبة جوية محاصرة في المادة بلطف. التسخين بسرعة كبيرة هنا يمكن أن يولد بخارًا، مما يؤدي إلى حدوث تشققات.

-

مرحلة التلبيد الجزئي (600 درجة مئوية إلى 1200 درجة مئوية): يتم زيادة درجة الحرارة بسرعة أكبر. في هذا النطاق، تبدأ العوامل الرابطة في الخليط الحراري في التفاعل، وتبدأ المادة في الاندماج والتصلب، لتشكل الطبقة الانتقالية.

-

مرحلة التلبيد الكامل (فوق 1200 درجة مئوية): يتم رفع الفرن إلى أقصى درجة حرارة تشغيل له. يذوب القالب الفولاذي، ويقوم هذا التسخين الأول بتلبيد الوجه الساخن بالكامل، مما يخلق طبقة الخزف الكثيفة. تحدد المدة ودرجة الحرارة القصوى في هذه المرحلة سمك ومتانة الطبقة الملبدة الحاسمة.

فهم المقايضات والمزالق

يعتمد نجاح البطانة بشكل كبير على متغيرات العملية. يمكن أن تؤدي الأخطاء إلى تقليل عمر الخدمة بشكل كبير أو فشل كارثي.

تأثير اختيار المواد

التركيب الكيميائي وتوزيع حجم الجسيمات للمادة الحرارية ليست تفاصيل اختيارية. استخدام المادة الخاطئة لتطبيقك (على سبيل المثال، السيليكا لمصهور غير حديدي) أو منتج بنسبة حبيبات غير صحيحة سيمنع الضغط والتلبيد المناسبين، مما يؤدي إلى بطانة ضعيفة.

خطر التعجل في العملية

يعد إغراء تقصير دورة التسخين لتوفير الوقت خطأً شائعًا ومكلفًا. يؤدي التعجل في مرحلة الخبز الأولية إلى حبس البخار، مما يسبب التصدع والضعف الهيكلي. يؤدي تقصير مرحلة التلبيد النهائية إلى وجه ساخن غير مكتمل التطور سيتآكل بسرعة.

التلبيد الزائد مقابل التلبيد الناقص

تؤثر درجة حرارة ووقت التلبيد النهائي بشكل مباشر على سمك الطبقة الصلبة الملبدة.

- يؤدي التلبيد الناقص إلى طبقة رقيقة وضعيفة تتآكل بسهولة بفعل المعدن المنصهر.

- يؤدي التلبيد الزائد إلى طبقة سميكة وهشة بشكل مفرط تكون عرضة للتشقق العميق أثناء الدورات الحرارية.

اتخاذ القرار الصحيح لهدفك

يجب تنفيذ عملية التبطين مع وضع هدفك التشغيلي الأساسي في الاعتبار.

- إذا كان تركيزك الأساسي هو السلامة وطول العمر: التزم بدقة بجدول التلبيد لتطوير الهيكل المثالي ثلاثي الطبقات، مما يضمن وجهًا ساخنًا قويًا وطبقة احتياطية واقية من المسحوق السائب.

- إذا كان تركيزك الأساسي هو جودة المصهور: تأكد من أن الفرن نظيف تمامًا قبل التركيب واستخدم فقط مواد حرارية جديدة وغير ملوثة لمنع الشوائب من دخول المصهور.

- إذا كان تركيزك الأساسي هو الكفاءة التشغيلية: اتبع الإجراء الموثق من الشركة المصنعة دون انحراف. ستؤدي الاختصارات في الدك أو التلبيد حتمًا إلى فشل مبكر ووقت توقف مكلف.

في النهاية، بطانة الفرن هي قلب موثوقية منصة الصهر الخاصة بك، وسلامتها هي نتيجة مباشرة للانضباط في العملية.

جدول الملخص:

| مرحلة العملية | الإجراء الرئيسي | درجة الحرارة/الحالة الحرجة | الغرض |

|---|---|---|---|

| تحضير الفرن | تنظيف المواد الحرارية القديمة؛ وضع القالب الفولاذي في المنتصف | غير متوفر | إنشاء تجويف نظيف ومشكّل للبطانة الجديدة |

| الدك | سك وضغط المواد الحرارية الجافة في طبقات | كثافة عالية، لا فراغات | تشكيل الشكل الأولي وضمان السلامة الهيكلية |

| التلبيد: الخبز | تطبيق الطاقة ببطء؛ الحفاظ على درجة الحرارة | حتى 600 درجة مئوية | طرد الرطوبة بلطف لمنع التشقق |

| التلبيد: التلبيد الجزئي | زيادة درجة الحرارة بسرعة أكبر | 600 درجة مئوية إلى 1200 درجة مئوية | صهر الحبيبات لتشكيل الطبقة الانتقالية/الاحتياطية الحاسمة |

| التلبيد: التلبيد الكامل | الوصول إلى أقصى درجة حرارة تشغيل؛ صهر القالب الفولاذي | فوق 1200 درجة مئوية | إنشاء الطبقة الملبدة الكثيفة والصلبة (الوجه الساخن) |

تأكد من أن فرن الحث الخاص بك يعمل بأقصى درجات الأمان والكفاءة. تعد سلامة بطانة الفرن أمرًا بالغ الأهمية لجودة المصهور، وطول عمر المعدات، وسلامة المشغل. تتخصص KINTEK في معدات ومستهلكات المختبرات عالية الأداء، بما في ذلك المواد الحرارية والإرشادات المتخصصة اللازمة لتركيب بطانة مثالية.

دع خبرتنا تدعم عملياتك الحيوية. اتصل بـ KINTEK اليوم لمناقشة متطلبات فرنك المحددة وكيف يمكن لحلولنا أن تعزز إنتاجية وموثوقية مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- بوتقة تبخير للمواد العضوية

يسأل الناس أيضًا

- لماذا يعتبر فرن الضغط الساخن بالفراغ ضروريًا للسلائف المركبة القائمة على TiAl؟ ضمان النقاء والكثافة

- ما هي مزايا استخدام فرن الضغط الساخن بالتفريغ مقارنة بالضغط المتساوي الحراري (HIP)؟ تحسين إنتاج المركبات الليفية الرقائقية

- كيف يساهم فرن الضغط الساخن بالتفريغ الهوائي في سبائك الكروم بنسبة 50% بالوزن من السيليكون عالية الكثافة؟ تحقيق كثافة فائقة

- كيف يسهل الضغط الميكانيكي لفرن الضغط الساخن بالفراغ تكثيف مركبات B4C/Al؟

- ما هي مزايا استخدام أفران التلبيد بالضغط الساخن الفراغي مقارنة بالصهر القوسي التقليدي لإنتاج كتل السبائك عالية الإنتروبيا؟