مدة دورة المعالجة الحرارية بالتفريغ ليست رقمًا ثابتًا؛ إنها متغير مصمم هندسيًا بدرجة عالية ويتم تحديده بناءً على الأهداف المحددة للعلاج. يتم حساب الوقت الإجمالي كمجموع مراحل التسخين، والتثبيت (الاحتفاظ)، والتبريد، ويتم حساب كل مرحلة بناءً على مادة قطعة العمل وأبعادها المادية والنتيجة المعدنية المطلوبة.

السؤال ليس "كم من الوقت يستغرق الأمر"، بل "ما هي العوامل التي تحدد وقت الدورة لتطبيقي المحدد؟". المدة ليست قيمة محددة مسبقًا بل هي نتيجة محسوبة لخصائص المادة، وهندسة القطعة، والبنية المجهرية النهائية المرغوبة.

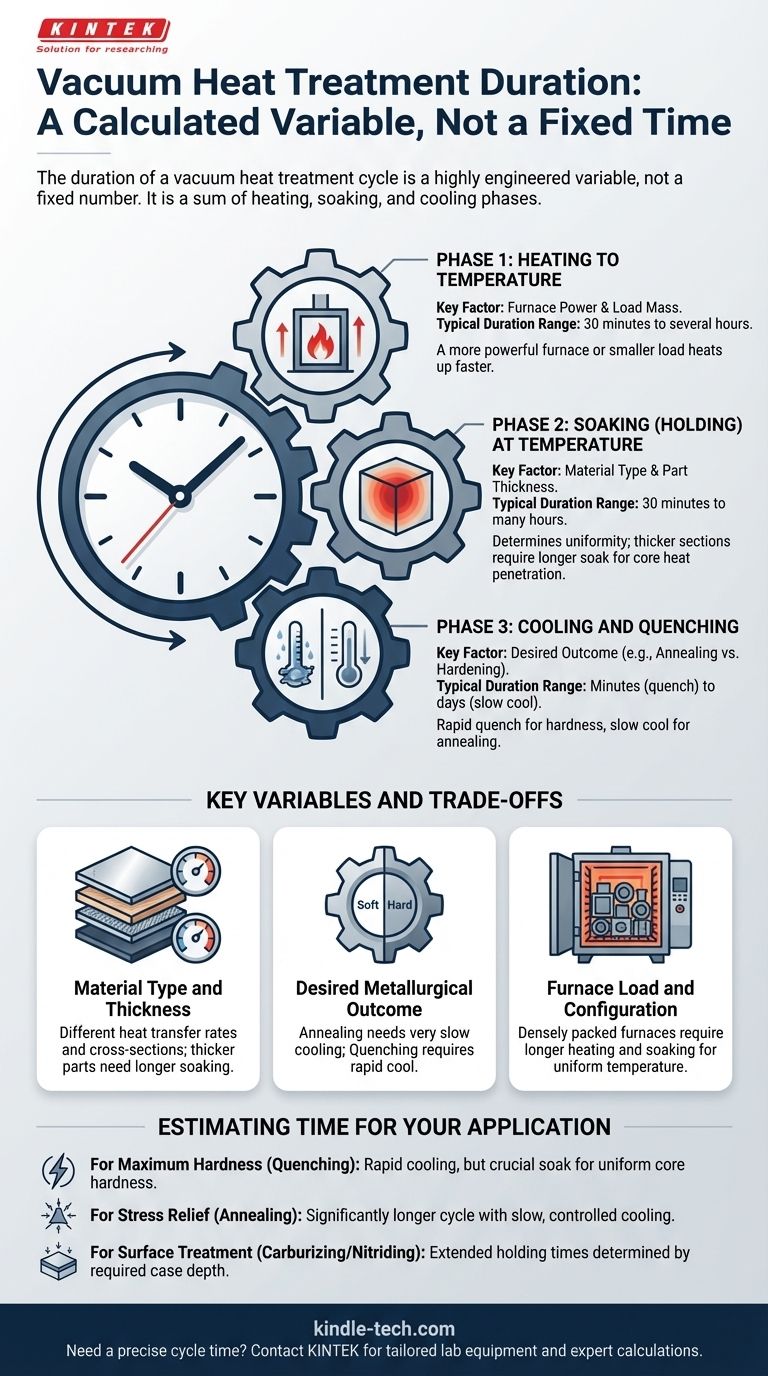

تفكيك العملية: المراحل الثلاث الحاسمة

دورة المعالجة الحرارية بالتفريغ ليست خطوة واحدة أبدًا. تتكون من ثلاث مراحل متميزة، وتساهم مدة كل مرحلة في إجمالي وقت العملية. يعد فهم هذه المراحل هو المفتاح لفهم الجدول الزمني.

المرحلة 1: التسخين إلى درجة الحرارة

تتضمن المرحلة الأولية رفع قطعة العمل إلى درجة الحرارة المستهدفة داخل فرن التفريغ. يتأثر الوقت المطلوب لهذه الخطوة بشكل أساسي بقوة الفرن والكتلة الإجمالية للحمولة. الفرن الأكثر قوة أو الحمولة الأقل كثافة ستسخن بشكل أسرع.

المرحلة 2: التثبيت (الاحتفاظ) عند درجة الحرارة

بمجرد الوصول إلى درجة الحرارة المستهدفة، يتم "تثبيت" قطعة العمل أو الاحتفاظ بها لفترة محسوبة. هذه هي المرحلة الأكثر أهمية لضمان تحول البنية الداخلية للمادة بشكل موحد. يتم تحديد المدة من خلال السمك الفعال للقطعة، وليس مجرد حجمها الكلي. الهدف هو ضمان وصول الطاقة الحرارية بالكامل إلى قلب الجزء الأكثر سمكًا.

المرحلة 3: التبريد والتخميد

بعد التثبيت، يتم تبريد المادة لتثبيت الخصائص الجديدة. يؤثر سرعة وطريقة التبريد بشكل كبير على وقت الدورة والنتيجة النهائية. قد تستغرق عملية التخميد السريع بالغاز أو الزيت دقائق، في حين أن التبريد البطيء والمتحكم فيه للتليين يمكن أن يضيف العديد من الساعات أو حتى الأيام إلى العملية.

فهم المتغيرات والمقايضات الرئيسية

الوقت اللازم لأي دورة معينة هو نتيجة مباشرة لموازنة القيود المادية مع الأهداف المعدنية. يجب أخذ العديد من المتغيرات الرئيسية في الاعتبار.

نوع المادة والسمك

تنقل المواد المختلفة الحرارة بمعدلات مختلفة. والأهم من ذلك، تتطلب المقاطع العرضية الأكثر سمكًا أوقات تثبيت أطول بكثير لضمان وصول قلب القطعة إلى نفس درجة الحرارة والتحول المعدني مثل السطح. ستتطلب الصفيحة الرقيقة وقت تثبيت أقصر بكثير من الكتلة السميكة من نفس السبيكة.

النتيجة المعدنية المرجوة

الغرض من المعالجة هو العامل الأكبر. تتطلب عملية مثل التليين، المصممة لتليين المادة وتخفيف الإجهاد، مرحلة تبريد بطيئة ومتحكم فيها للغاية يمكن أن تستغرق ساعات عديدة. في المقابل، تتطلب عملية التخميد لتحقيق أقصى قدر من الصلابة تبريدًا سريعًا للغاية، على الرغم من أن أوقات التسخين والتثبيت السابقة لا تزال حاسمة.

حمولة الفرن وتكوينه

يؤثر إجمالي كمية المادة الموجودة في الفرن - الشحنة - على الدورة. سيتطلب الفرن المعبأ بكثافة أوقات تسخين وتثبيت أطول لضمان وصول كل قطعة إلى درجة حرارة موحدة. يمكن أن يؤدي الترتيب السيئ إلى إنشاء بقع ساخنة أو باردة، مما يعرض جودة الدفعة للخطر.

تقدير الوقت لتطبيقك

للانتقال من فهم عام إلى تقدير عملي، يجب عليك تحديد هدفك. الوقت المطلوب هو دالة للنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة (التخميد): ستكون مرحلة التبريد سريعة، ولكن لا تقلل من الوقت اللازم للتثبيت المناسب لضمان صلابة موحدة في جميع أنحاء قلب القطعة.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد أو التليين (التليين): كن مستعدًا لدورة أطول بكثير، حيث أن مرحلة التبريد البطيئة والمتحكم فيها هي الجزء الأكثر استهلاكًا للوقت والأكثر أهمية في العملية.

- إذا كان تركيزك الأساسي هو معالجة سطحية متخصصة (الكربنة/النيترة): هذه عمليات انتشار، ويتم تحديد وقت الاحتفاظ من خلال عمق الغلاف المطلوب، والذي يمكن أن يمتد غالبًا لعدة ساعات.

في نهاية المطاف، التوقيت الدقيق في المعالجة الحرارية بالتفريغ هو أساس تحقيق خصائص مادية متوقعة وعالية الجودة.

جدول ملخص:

| المرحلة | العامل الرئيسي | النطاق الزمني النموذجي |

|---|---|---|

| التسخين | قوة الفرن وكتلة الحمولة | 30 دقيقة إلى عدة ساعات |

| التثبيت (الاحتفاظ) | نوع المادة وسمك القطعة | 30 دقيقة إلى عدة ساعات |

| التبريد/التخميد | النتيجة المرجوة (مثل التليين مقابل التقسية) | دقائق (تخميد) إلى أيام (تبريد بطيء) |

هل تحتاج إلى وقت دورة معالجة حرارية بالتفريغ دقيق لمواد مختبرك المحددة؟ في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية المصممة خصيصًا لتلبية احتياجات المعالجة الحرارية الفريدة الخاصة بك. يمكن لخبرائنا مساعدتك في حساب معلمات التسخين والتثبيت والتبريد المثلى لتحقيق النتائج المعدنية المرجوة بكفاءة. اتصل بنا اليوم لمناقشة تطبيقك والحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هي أجزاء فرن التفريغ؟ دليل للأنظمة الأساسية للمعالجة الحرارية الدقيقة

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة